1.本发明铝合金型材技术领域,具体地说,涉及一种高强度、轻质铝合金门窗边框及其制备工艺。

背景技术:

2.铝合金型材是一种金属类材料,在工业、日用等领域中使用广泛,铝合金型材由于密度低、质地轻等特点,可根据需要加工成目标器件,如门窗边框等,使用比较广泛。

3.现有的铝合金材料在生产加工过程中,加工成各种类型的型材,通过型材之间的组装等工序生产出门窗边框等,但是,现有的铝合金型材在加工成门窗边框以后还存在如下的缺陷:由于铝合金型材为了方便组装,在其型材开设有不同的装配凹槽,然后将型槽进行组装,但是组装形成的门窗边框其连接处的稳定性较差,为此,设计一种连接稳定性高的铝合金门窗边框是十分有必要的。

技术实现要素:

4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.鉴于现有的铝合金门窗边框中存在的问题,提出了本发明。

6.因此,本发明其中的一个目的是提供一种高强度、轻质铝合金门窗边框。

7.为解决上述问题,本发明采用如下的技术方案。

8.一种高强度、轻质铝合金门窗边框,通过横边框与竖边框之间依次装配连接形成;所述的横边框内设置有装配凹槽,所述的竖边框与横边框连接的一端固定连接有固定座,且竖边框的侧壁下方设置有连接滑槽,所述的横边框还设置有固定滑槽,所述的竖边框的底部的固定座装配在所述的横边框中的固定滑槽内。

9.优选地,所述的横边框的侧壁上还开设有用于装配稳定组件的稳定槽,在所述的稳定槽内装配有稳定组件,稳定组件承托在固定座的下表面。

10.优选地,所述的稳定组件为工字型结构,稳定组件包括固定板、水平板以及竖向板,所述的固定板安装在所述的稳定槽内,稳定槽外侧壁上设置有开口,固定板上固定连接有水平板,水平板穿过所述的开口延伸到装配凹槽内且水平板的末端固定连接有竖向板,所述的竖向板的顶部抵接在竖边框底部的固定座的下表面。

11.优选地,所述的竖向板的高度大于固定板的高度。

12.优选地,所述的稳定组件包括固定板、倾斜板以及承托板,固定板装配在所述的稳定槽内,所述的固定板的侧壁上固定连接有倾斜板,倾斜板的末端固定连接有承托板,所述的承托板承托在固定座的下表面。

13.优选地,所述的稳定组件采用铝合金型材制成,稳定组件设置成v字形状。

14.优选地,在倾斜板上还设置有开口槽,相对一侧的稳定组件之间通过开口槽配合作用相互连接。

15.另外,本发明其中另一个目的是提供上述铝合金门窗边框的制备工艺。

16.本发明采用如下的技术方案。

17.上述铝合金门窗边框的制备工艺,包括如下步骤,浇筑:将高温液态的铝合金液体注入到模具中,采用5℃/s的降温速率对液态的铝合金进行降温,降温至300℃时,提高了降温速率,将降温速率提高至15℃/s对铝合金进行冷却,冷却后的铝合金材质固化,然后进行脱模处理,形成需要的铝合金型材,包括竖边框、横边框以及稳定组件;组装:将竖边框底部的连接滑槽装配在横边框内固定滑槽内,竖边框底部的固定座位于横边框中的装配凹槽内,实现了竖边框与横边框的组装形成了铝合金门窗边框;嵌合:将浇筑形成的稳定组件插接进入到装配凹槽内的稳定槽中。

18.优选地,所述的高温液态的铝合金液体的制备方法如下:将材料中的al升温至700

‑

800℃,al材料完全熔融,将剩余的材料加入到熔融中的al液中,将温度提升至900

‑

1100℃,高温液态的铝合金液中析出mgzn2强化相以及cual2强化相。

19.优选地,所述的材料包括如下组分,按照重量百分比计:zn:13.8~15.2%,mg:3.8~5.2%,cu:3.0~4.3%,li:2.1~3.2%,si:1.5~2.1%,余量为al。

20.有益效果相比于现有技术,本发明的有益效果为:(1)本发明中的铝合金门窗边框在加工的时候配合稳定组件使用,当竖边框与横边框装配以后,将所述的稳定组件嵌合进入到横边框中的装配凹槽中,实现了竖边框与横边框的稳定装配,从而提高了竖边框与横边框之间的的装配稳定性,避免了现有技术中铝合金门窗组装完成以后其连接部稳定性较差的情况发生。

21.(2)本发明中的稳定组件其实施方式多样,具体的是稳定组件一侧固定在稳定槽中,另一侧抵接在竖边框底部的固定座上,配合装配凹槽一起使用提高了横边框与竖边框的装配稳定性。

22.(3)本发明还提供了上述铝合金门窗边框的制备工艺,首先将铝材料进行熔融,熔融后的铝合金材料内加入锌、镁、铜、锂以及硅等材质,将温度升高使得铝合金材料内形成mgzn2强化相以及cual2强化相,从而大大增强了铝合金材料的强度,满足材料的使用要求。

附图说明

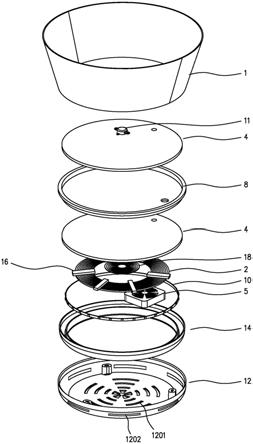

23.图1为本发明中铝合金门窗的结构示意图;图2为本发明中铝合金门窗中的竖边框与横边框的装配的结构示意图;图3为本发明中铝合金门窗中的竖边框与横边框的分解结构示意图;图4为本发明中的横边框与稳定组件的装配分解结构示意图;图5为本发明中的竖边框与横边框装配后其连接处的结构示意图;图6为图5中a处的结构放大图;

图7本发明中的竖边框与横边框装配后其连接处另一实施方式的结构示意图;图8为图7中b处的结构放大图;图9为本发明中稳定组件的另一实施方式的结构示意图。

24.图中各附图标注与部件名称之间的对应关系如下:100、横边框;200、竖边框;10、装配凹槽;11、固定滑槽;12、稳定槽;20、装配接头;21、固定座;22、连接滑槽;30、稳定组件;31、固定板;32、水平板;33、竖向板;34、倾斜板;35、承托板;341、开口槽。

具体实施方式

25.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明。

26.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

27.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

28.实施例1如图1所示,其为本发明中一优选实施方式的高强度、轻质铝合金门窗边框的结构示意图,本实施例中的铝合金门窗,主要是通过横边框100与竖边框200之间依次装配连接形成,横边框100以及竖边框200均为铝合金型材,方便装配,通过横边框100以及竖边框200实现了快速拆装,提高了生产效率。

29.如图2以及图3所示,所述的横边框100为一侧开口的中空结构,横边框100内设置有装配凹槽10,装配凹槽10用于装配所述的竖边框200,本实施例中,所述的竖边框200与横边框100连接的一端固定连接有固定座21,且竖边框200的侧壁下方设置有连接滑槽22,竖边框200通过连接滑槽22装配在横边框100内,如图3以及图5所示,本实施例中,所述的横边框100的侧壁上还开设有用于装配稳定组件30的稳定槽12,稳定槽12的外壁与横边框100顶壁之间形成了供竖边框200底部固定座21装配的固定滑槽11,本实施例中,所述的竖边框200的底部的固定座21装配在所述的横边框100中的固定滑槽11内,从而实现了竖边框200与横边框100的转配,其装配过程中简单,操作方便,给人们的使用提供了便利。

30.如图4、图5以及图6所示,本实施例中,在所述的稳定槽12内装配有稳定组件30,所述的稳定组件30为工字型结构,稳定组件30包括固定板31、水平板32以及竖向板33,本实施例中,所述的固定板31安装在所述的稳定槽12内,稳定槽12外侧壁上设置有开口,固定板31上固定连接有水平板32,水平板32穿过所述的开口延伸到装配凹槽10内且水平板32的末端固定连接有竖向板33,本实施例中,所述的竖向板33的顶部抵接在竖边框200底部的固定座21的下表面,本实施例中,当竖边框200装配在所述的横边框100上以后,固定座21位于装配凹槽10内,从横边框100的一端插入所述的稳定组件30,稳定组件30内的竖向板33的顶部抵

接在固定座21下表面,竖向板33与装配凹槽10的配合作用将竖边框200紧紧装配在横边框100上,从而实现了横边框100与竖边框200的稳定装配,操作方便,提高了竖边框200与横边框100之间的稳定性。

31.值得注意的是:在本实施例中,所述的竖向板33的高度要大于固定板31的高度,从而能够实现固定板31装配在稳定槽12内以后,竖向板33的顶部还能够抵接在固定座21的下表面。

32.如图7、图8以及图9所示,其为本实施例中另一实施方式的稳定组件30的结构示意图,本实施例中的稳定组件30包括固定板31、倾斜板34以及承托板35,本实施例中,在装配凹槽10内对称设置有稳定组件30,稳定组件30中的固定板31装配在所述的稳定槽12内,所述的固定板31的侧壁上固定连接有倾斜板34,倾斜板34的末端固定连接有承托板35,本实施例中,所述的承托板35承托在固定座21的下表面,承托板35对固定座21的承托作用实现了竖边框200与横边框100之间的稳定装配。

33.本实施例中,所述的稳定组件30采用铝合金型材制成,由于稳定组件30设置成v字形状,因此,稳定组件30存在一定的弹性形变,在装配竖边框200时,固定座21在装配凹槽10内以后,将稳定组件30装配在稳定槽12中,按压承托板35,使得承托板35与固定板31之间的距离降低,然后将固定板31装配在稳定槽12内,释放承托板35,承托板35由于弹性形变紧紧承托在固定座21的下表面,从而实现了对竖边框200的承托,提高了竖边框200与横边框100之间的装配稳定性。

34.值得注意的是,本实施例中的稳定组件30,在倾斜板43上还设置有开口槽341,相对一侧的稳定组件30之间通过开口槽341配合作用相互连接形成了如图8中结构,其整体对竖边框200底部的固定座21进行承托,实现了竖边框200与横边框100之间的稳定装配,大大提高了铝合金门窗边框装配后的稳定性。

35.本实施例中还提供了上述铝合金门窗边框的制备工艺,该工艺主要通过浇筑、组装以及嵌合等工序,实现了铝合金门窗边框的稳定装配,在该制备工艺中,浇筑工序主要通过高温液态的铝合金液体冷却成型,形成对应的竖边框200、横边框100以及稳定组件30;组装工序主要是将竖边框200与对应的横边框100之间组装形成铝合金门窗的边框;嵌合工序主要是将稳定组件30嵌合在所述的横边框100中的稳定槽12中,实现了稳定组件30对竖边框200底部的固定座21进行承托,提高了竖边框200与横边框100之间的稳定性。

36.本实施例中的制备工艺具体步骤如下:浇筑:将高温液态的铝合金液体注入到模具中,采用5℃/s的降温速率对液态的铝合金进行降温,降温至300℃时,提高了降温速率,将降温速率提高至15℃/s对铝合金进行冷却,冷却后的铝合金材质固化,然后进行脱模处理,形成需要的铝合金型材,包括竖边框200、横边框100以及稳定组件30;组装:将竖边框200底部的连接滑槽22装配在横边框100内固定滑槽11内,竖边框200底部的固定座21位于横边框100中的装配凹槽10内,实现了竖边框200与横边框100的组装形成了铝合金门窗边框;嵌合:将浇筑形成的稳定组件30插接进入到装配凹槽10内的稳定槽12中,稳定组件30与横边框100的配合作用实现了竖边框200与横边框100的稳定装配,因此,大大提高了铝合金门窗边框的装配稳定性。

37.实施例2本实施例中,还提供了实施例1中高温液态铝合金液体的组分以及制备方法,其高温业态铝合金中包括如下组分:按照重量百分比计:zn:13.8%,mg:4.2%,cu:3.7%,li:2.1%,si:1.8%,余量为al;将上述材料中的al升温至700

‑

800℃,此时al材料完全熔融,然后将剩余的材料加入到熔融中的al液中,将温度提升至900

‑

1100℃,此时高温液态的铝合金液中会析出mgzn2强化相以及cual2强化相,从而提高了铝合金材料的强度,铝合金材料冷却成型后具有较高的强度,提高了材料性能。

38.实施例3本实施例中,还提供了实施例1中高温液态铝合金液体的组分以及制备方法,其高温业态铝合金中包括如下组分:按照重量百分比计:zn:14.7%,mg:5.2%,cu:4.3%,li:2.8%,si:1.5%,余量为al;将上述材料中的al升温至700

‑

800℃,此时al材料完全熔融,然后将剩余的材料加入到熔融中的al液中,将温度提升至900

‑

1100℃,此时高温液态的铝合金液中会析出mgzn2强化相以及cual2强化相,从而提高了铝合金材料的强度,铝合金材料冷却成型后具有较高的强度,提高了材料性能。

39.实施例4本实施例中,还提供了实施例1中高温液态铝合金液体的组分以及制备方法,其高温业态铝合金中包括如下组分:按照重量百分比计:zn:15.2%,mg:3.8%,cu:3.0%,li:3.2%,si:2.1%,余量为al;将上述材料中的al升温至700

‑

800℃,此时al材料完全熔融,然后将剩余的材料加入到熔融中的al液中,将温度提升至900

‑

1100℃,此时高温液态的铝合金液中会析出mgzn2强化相以及cual2强化相,从而提高了铝合金材料的强度,铝合金材料冷却成型后具有较高的强度,提高了材料性能。

40.以上内容是结合具体实施方式对本发明作进一步详细说明,不能认定本发明具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明所提交的权利要求书确定的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。