1.本实用新型涉及一种型材,特别是一种用于保温隔热门或窗扇框的型材,以其由该型材制作的玻璃扇体,属于门窗类技术领域。

背景技术:

2.目前,普遍使用的扇框(包括窗扇框、门扇框,下同)特别是推拉式开启的扇框大都采用铝型材加工制作。对于需要保温隔热的玻璃扇而言,如果扇框采用单一的铝材料制作,热传递速度较快,不利于室内、外保温隔热。现在通常通过在铝型材的中部设置断桥结构以阻止内、外热量的传递,从而达到保温、隔热的效果。最典型的结构是外铝型材 塑尼龙型材 内铝型材的结构形式。该结构形式中的塑尼龙型材主要起着热量传递的“断桥”作用,用于减缓室内外热量的传递,达到保温隔热的效果。但其还存在诸多不足之处:1.铝材用量较多;由于该扇框的内外型材均采用铝材料制作的型材,其铝型材原材料的用量较多,增大了其原材料的用量,提高了制作成本。2.型材种类较多,加工程序复杂;该型材至少在其内、外均采用了不同的铝型材,至少需要分两步分别加工其内、外铝型材,增加了型材制作工艺。3.该型材缺少相应的功能结构,在组装制作扇片后,其结构强度、整体的稳定性较差;由于该内外铝型材缺少组装时的相关功能结构,如用于安装角码的型腔等等,组装成其扇片的承重较低并且角部容易开裂。4.最主要的是由该型材所制作的扇片的保温隔热性能较低;一方面是由于作为“断桥”的塑尼龙型材较窄,“断桥”效果不显著,另一方面由于整体结构性不稳定,容易造成组装后扇片的角部开裂,导致室内热量散失。

技术实现要素:

3.本实用新型主要是解决现有型材所存在的材料用量大、加工次数多、功能结构缺少及保温隔热性能差等技术问题,并而提供一种用于安装玻璃的、具有隔热性能好的型材。

4.本实用新型进一步提供一种由上述型材作为框架而组装的、具有较好保温隔热性能的玻璃扇体,以解决现有扇体(或扇叶或扇片)的整体性、稳定性和保温隔热性较差的技术问题。

5.本实用新型的型材,为一长条状体,它包括型材主体和隔热条;所述型材主体和隔热条通过相互咬合、辊压连结成一体;在其连结的区域具有用于安装中空玻璃体的安装面;在该安装面的宽度方向上,所述的型材主体的占比为 1/5~2/5;在型材主体上设有用于安装玻璃托板的压槽,且该压槽靠近所述的安装面使玻璃托板处于安装面上。

6.上述型材主体还包括主腔体、挡片、连接腔体;该主腔体是中央部分为空腔的长方体或近似长方体;所述挡片是由主腔体的一侧面延伸而成的平板状;该连接腔体设置于主腔体相对的另一侧面的中部位置,且在其背对主腔体的侧面上具有相互平行的一对卡条;在设置连接腔体的主腔体的该侧面上,设置有第一密封条槽口、第二密封条槽口;该第一密封条槽口和第二密封条槽口分别位于连接腔体的两侧且处于主腔体的角部附近;该隔热条具有隔热腔体,该隔热腔体的一侧面上具有与一对卡条相吻合的凹槽结构,通过凹槽结构、

一对卡条的咬合配合将隔热条与型材主体辊压连结成一体;该隔热腔体相对主腔体的另一侧面上设有安装腔体;所述的安装面由连接腔体、隔热腔体、安装腔体的表面构成;上述的压槽靠近连接腔体。

7.在所述隔热条背对型材主体的一侧具有能紧紧地靠压在装配于安装面上的中空玻璃体侧面的玻璃压条。

8.该玻璃压条是由隔热条延伸弯折形成的板状体,且该玻璃压条朝向压槽方向;或者该玻璃压条具有与该隔热条相吻合的凹口结构,通过该凹口结构与隔热条紧密地安装在一起。

9.在主腔体和挡片所构成的区域内,其主腔体侧面上设有安装槽,所述挡片的端部设有第三密封条槽口。

10.本实用新型的玻璃扇体,包括由上述各型材所构成的扇框以及安装在扇框内的中空玻璃体,该扇框是由多根上述型材依次连接构成封闭的、平面的框架;至少在构成所述框架的最底部的所述型材的压槽处卡压有玻璃托板;上述的中空玻璃体设置于所述型材的安装面所围成的空间内,并由该安装面将中空玻璃体牢固地装配在扇框内。

11.上述型材主体还包括主腔体、挡片、连接腔体;该主腔体是中央部分为空腔的长方体或近似长方体;所述挡片是由主腔体的一侧面延伸而成的平板状,该连接腔体设置于主腔体相对的另一侧面的中部位置;且在其背对主腔体的侧面上具有相互平行的一对卡条;在设置连接腔体的主腔体的该侧面上,设置有第一密封条槽口、第二密封条槽口;该第一密封条槽口和第二密封条槽口分别位于连接腔体的两侧且处于主腔体的角部附近;该隔热条具有隔热腔体,该隔热腔体的一侧面上具有与一对卡条相吻合的凹槽结构,通过凹槽结构、一对卡条的咬合配合将隔热条与型材主体辊压连结成一体;该隔热腔体相对主腔体的另一侧面上设有安装腔体;所述的安装面由连接腔体、隔热腔体、安装腔体的表面构成;上述的压槽靠近连接腔体。

12.在所述隔热条背对型材主体的一侧具有能紧紧地靠压在装配于安装面上的中空玻璃体侧面的玻璃压条;该玻璃压条由隔热条延伸弯折形成的板状体、且该玻璃压条朝向压条方向,或者该玻璃压条具有与隔热条相吻合的凹口结构、通过该凹口结构与隔热条紧密地安装在一起。

13.在第一密封条槽口与中空玻璃体的表面之间设置第一密封条;和/或第二密封条槽口安装有第二密封条。

14.在型材相互连接处的主腔体或/和连接腔体或/和隔热腔体或/和安装腔体内设置有角码或连接件。

15.本实用新型中的型材由于采用单一型材主体与隔热条一体压制而成,减少型材用量、型材加工次数以及装配制作时间;增加了隔热条的内外宽度,有利于减缓内、外热量的传递;通过设置托板压条,便于安装玻璃托板,并将玻璃重量通过托板传递至型材主体上,防止了因玻璃重量而造成的变形;由于设置了主腔体、隔热腔体以及安装腔体,便于在各腔体内装配角码等配件,由该型材装配成框架后具有较好的整体性、稳定性和牢固性。

16.由上述型材所构成的扇片,部件少,装配组装快捷;扇片整体承重强度得到了提高,有效克服了由于玻璃重量而造成的变形、拉裂等,防止热量的散失。

17.上述型材所构成的玻璃扇体,由于采用玻璃托板将玻璃重量传至型材主体上,能

有效地缩少型材主体的宽度或厚度,在同样宽度或厚度的前提下,可增大隔热条的宽度或厚度,从而提高玻璃扇体的保温隔热性能。其隔热条和玻璃压条均采用隔热材料制成,延缓了内、外热量的传递,同样提过了其保温、隔热性能。经验证该玻璃扇体的传热系数k值低于1.6w/(m2.k),甚至可达到1.0w/ (m2.k)以下。

附图说明

18.图1是本实用新型中型材的一种端面主视示意图;

19.图2是针对图1所示型材的加工装配示意图;

20.图3是本实用新型中型材的第二种端面主视示意图;

21.图4是针对图3所示型材的加工装配示意图

22.图5是本实用新型中型材的再一种端面主视示意图;

23.图6是针对图5所示型材的加工装配示意图

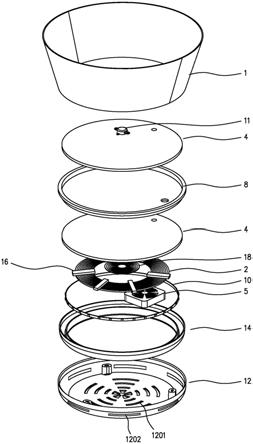

24.图7由本实用新型的型材所构成的玻璃扇体的第一种结构示意图;

25.图8由本实用新型的型材所构成的玻璃扇体的第一种结构示意图;

26.图9由本实用新型的型材所构成的玻璃扇体的第一种结构示意图。

27.附图中各标记含义如下:10:型材主体;11:压槽,12:主腔体,13:挡片,14:连接腔体,15:卡条,16:第一密封条槽口,17:第二密封条槽口, 18:安装槽,19:第三密封条槽口。20:隔热条;21:隔热腔体,22:凹槽结构,23:安装腔体,24:玻璃压条。30:安装面。40:扇框;41:玻璃体托板。 50:中空玻璃体。

具体实施方式

28.本实施方式中除特别说明外,均以玻璃窗为例进行详细说明,同样适合于玻璃门等类似结构。

29.参见图1~图6,本实用新型的型材为一长条状体,以下所述的该型材的各部件或各组成部分均具有同样长度。它包括型材主体10和隔热条20。该型材主体10一般采用铝或铝合金材料一体制作而成,在其应用时主要起着支撑作用;该隔热条20是由塑尼龙等材料加工制作而成,主要起隔热、保温作用。所述型材主体10和隔热条20通过相互咬合、辊压连结成一体。该相互咬合是指通过相互吻合的凹凸结构等的配合咬合在一起,再通过辊压加工使之成为具有一定结合力的整体;该工艺可采用现有一般的加工工艺。在其连结区域具有用于安装中空玻璃体的安装面30;在该安装面30的宽度方向上,所述的型材主体的占比为1/5~2/5;通过该连接既保证了两者连结可靠、牢固,又能有效地减少型材主体的用量,同时增大了隔热条的宽度。在型材主体10上设有用于安装中空玻璃体托板的压槽11,且该压槽11靠近所述的安装面30使安装后的玻璃托板处于安装面上;该压槽用于安装玻璃托板以使玻璃重量通过玻璃托板传至型材主体10上。

30.接着参见图1~图6,上述型材主体10还包括主腔体12、挡片13、连接腔体14;该主腔体12是中央部分为空腔的长方体或近似长方体,该挡片13是由主腔体12的一侧面延伸而成的平板状,以遮挡内部空间并构成结构功能区间。由其组装成扇体后主要起着支撑作用,同时便于装配、安装和保持安装后立面的整体效果。该连接腔体14设置于主腔体相对的另一侧面的中部位置,且在其背对主腔体12的侧面上具有相互平行的一对卡条15,用于通过

辊压等工艺将隔热条20装配在型材主体10上;该隔热条20通过上述的一对卡条15与型材主体中的连接腔体13通过辊压等工艺装配成一体。在设置连接腔体的主腔体的该侧面上,设置有第一密封条槽口16、第二密封条槽口17;该第一密封条槽口16 和第二密封条槽口17分别位于连接腔体14的两侧且处于主腔体的角部附近,分别用于安装玻璃密封条、扇体密封条;该隔热条20具有与型材主体相应长度,它具有隔热腔体21,以阻断热量的内外传递;该隔热腔体21的一侧面上具有与一对卡条15相吻合的凹槽结构22,通过凹槽结构22、一对卡条15的咬合配合将隔热条20与型材主体10辊压连结成一体;该隔热腔体21相对主腔体12的另一侧面上设有安装腔体23;所述的安装面30由连接腔体14、隔热腔体21、安装腔体23的表面构成;上述的压槽11靠近连接腔体14。该隔热腔体21相对主腔体12的另一侧面上设有安装腔体23;所述的安装面30由连接腔体14、隔热腔体21、安装腔体23的表面构成;上述的压槽11靠近连接腔体14。

31.参见图1、图3、图5,在所述隔热条20背对型材主体的一侧设有能紧紧地靠压在装配于安装面30上的中空玻璃体侧面的玻璃压条24,该玻璃压条同时起着密封作用。

32.继续参见图5和图6,该玻璃压条24是由隔热条20延伸弯折形成的板状体,且该玻璃压条24朝向压槽11方向。具体地,所述的玻璃压条24是由安装腔体 23延伸、弯折形成的板状体,且该玻璃压条24朝向玻璃托板卡条15方向;进一步阻断内外热量的传递,并便于将装配在连接腔体14及隔热腔体21上方的玻璃进一步压实安装。

33.回头再参见图1~图4,作为另一结构,该玻璃压条24具有与隔热条20相吻合的凹口结构,通过该凹口结构与隔热条的安装腔体配合将两者紧密地安装在一起。作为更加具体结构,所述的相对的另一侧面上设有安装腔体23;该安装腔体23安装有玻璃压条24。该结构可在型材加工时一体装配;也可以在装配玻璃扇体时再将玻璃压条24装配在安装腔体23上,便于组装。

34.参见图1~图6,在主腔体12和挡片13所构成的区域内,其主腔体侧面上设有安装槽18,用于装配结构件,如扇体平行推拉开启的开启机构(可参见相关技术,如cn101881121b、cn206233796u的专利文献),由于不属于本发明主要技术内容,不再作详细说明。在挡片13的端部设有第三密封条槽口19,用于装配密封条,以保证与安装主体(如窗框)之间的密封性。

35.参见图7~图9,本实用新型的玻璃扇体,包括由上述任一型材所构成的扇框40以及安装在扇框内的中空玻璃体50。该扇框40是由多根上述型材依次连接构成的封闭的、平面的框架。一般而言,该扇框为封闭的四边形平面框架;它包括上扇框、下扇框、左扇框和右扇框;左扇框、上扇框、右扇框、下扇框均采用上述所述的型材,它们依次相连构成封闭的、平面的四边形框架;也可以是别的形状。在型材相互连接的角部处采用45度斜切角;并且在型材相互连接处的主腔体12或/和连接腔体14或/和隔热腔体21或/和安装腔体23内设置角码或类似等连接件,保证连接处的牢固性、稳定性,以提高其整体性并防止变形和拉裂。至少在构成所述框架的最底部的所述型材的压槽11处卡压有玻璃体托板41,该玻璃托板41用于支撑中空玻璃体50并将其重量传至型材主体10 上,防止变形;上述的中空玻璃体50设置于所述型材的安装面30所围成的空间内,并由该安装面30将中空玻璃体50牢固地装配在扇框40内。型材上卡压的玻璃托板41紧靠连接腔体14、隔热腔体21等表面。该玻璃托板41主要设置于扇体底部的型材上,可采用非连续的方式设置,也可在整块底部的型材上设置。

36.在所述隔热条20背对型材主体的一侧具有能紧紧地靠压在装配于安装面30 上的中空玻璃体侧面的玻璃压条24;该玻璃压条24由隔热条20延伸弯折形成的板状体、且该玻璃压条24朝向压槽11方向,或者该玻璃压条24具有与隔热条20相吻合的凹口结构、通过该凹口结构与隔热条配合将两者紧密地安装在一起(参见上述有关型材的说明)。

37.所述型材主体10具有上述型材同样的结构特征,如压槽11、主腔体12、挡片13、连接腔体14、一对卡条15、第一密封条槽口16、第二密封条槽口17、安装槽18及第三密封条槽口19等,具体参见以上的说明。同样,该隔热条20 也具有上述同样结构。

38.再参见7~图9,在第一密封条槽口16与中空玻璃体50的表面之间设置第一密封条,42;和/或第二密封条槽口17安装有第二密封条43(参见图8)。该中空玻璃体50可采用二层中空玻璃,也可以采用三层中空玻璃。

39.在型材相互连接处的主腔体或/和连接腔体或/和隔热腔体或/和安装腔体内设置有角码或连接件等类似结构,以保证由型材组成窗框后具有较好的稳定性、牢固性,以及足够的强度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。