1.本实用新型涉及一种吉他侧板成型装置,特别是一种吉他侧板整体一次性成型装置。

背景技术:

2.吉他结构主要包括有吉他桶体、指板、琴颈、琴头、琴码、弦枕和下弦枕,桶体结构由面板、底板以及侧板粘贴而成。现目前的吉他都是使用木材制成,木吉他的侧板的加工工艺主要包括木材的剪切、弯曲成型,由于侧板的长度比较长,一般都是将侧板分为左、右两块分别弯曲成型,然后再将其进行拼接。之所以不使用一次性弯曲成型主要是因为侧板的长度比较长,若一次弯曲成型,则需要的木材长度也比较长,这样的木材材料很少;再者,使用这么长的木材一次性弯曲成型过程中,容易导致木材折断。

3.木材生长周期较之,树木的生长满足不了市场的需求,从而制约了企业的发展,而且树木的过量砍伐也会造成环境的破坏。为此,我公司一直在探索、研究使用其它材料代替木材,经过长期的研发,我公司终于研发出一种吉他新材料用于代替木材,该吉他新材料较之木材具有更加良好的物理性能,而且声学性能表现也比较良好。经过测试可以使用该新材料代替木材制成吉他的各个部件。使用该新材料制成吉他侧板的过程中,该新材料可以很好地解决木材长度受限的问题,而且该新材料弯曲过程中不容易折断,因此可以使用该新材料一次性弯曲成型得到吉他侧板。但是现目前的吉他侧板成型装置都是半幅成型,并没有一次性整体成型装置,因此研发出一种吉他侧板整体一次性成型装置,成为了亟待解决的技术问题。

技术实现要素:

4.本实用新型的目的在于,提供一种吉他侧板整体一次性成型装置。该装置可以将吉他侧板整体一次性加工成型,后期不需要将进行侧板的拼接工艺,减少了侧板的生产工艺,提高了生产效率。

5.本实用新型的技术方案:一种吉他侧板整体一次性成型装置,包括有安装底板,安装底板表面中间位置安装有与吉他桶体结构相同的第一固定模,第一固定模的左、右两侧由上至下依次设置有左上部移动模、右上部移动模、左中部移动模、右中部移动模,第一固定模的上、下两端分别设置有第二固定模和底部移动模,所有的移动模背部均连接有1个驱动气缸,驱动气缸固定在安装底板上,每一块模具内部均为中空结构,其中第一固定模侧壁为金属板,其它模具临近第一固定模的侧壁亦为金属板,金属板的内侧壁上固定设置有导电加热板。

6.前述的吉他侧板整体一次性成型装置中,安装底板表面还安装多组导轨,左上部移动模、右上部移动模、左中部移动模、右中部移动模以及底部移动模的底部均与1组导轨活动卡接。

7.前述的吉他侧板整体一次性成型装置中,所述左中部移动模和右中部移动模的两

侧均设置有限位卡条。

8.前述的吉他侧板整体一次性成型装置中,所述安装底板为斜向设置,其底部固定在安装支架上,其左、右两侧各设置有3个驱动气缸控制开关。

9.前述的吉他侧板整体一次性成型装置中,每一块模具的表面固定设置有 1个温度传感器,温度传感器伸入至模具的中间腔体中,温度传感器与温度控制器进行连接。

10.前述的吉他侧板整体一次性成型装置中,每一块模具表面设有多个加热导线穿入孔,每个加热导线穿入孔穿入有1组加热导线,每一块模具侧壁的金属板内侧壁上固定设置有多块导电加热板,1组加热导线与1块导电加热板连接。

11.前述的吉他侧板整体一次性成型装置中,第一固定模的中部设有2个开口分别对应其顶、底部的空腔,其中底部的空腔处安装有粘贴气缸,粘贴气缸的伸缩端对应空腔的开口端。

12.本实用新型的有益效果:与现有技术相比,本实用新型中通设置第一固定模、左上部移动模、右上部移动模、左中部移动模、右中部移动模、第二固定模、底部移动模构成整个装置的整体模具结构,各个移动模通过驱动气缸进行驱动,从而可以将侧板整体一次性加工成型;各个模具的侧板使用金属板制成,金属板的内壁上固定有导电加热板,通过导电加热板对金属板进行加热,加热的金属板与吉他新材料接触过程中,能够使得吉他新材料更加容易变形;侧板弯曲成型过程中还可以通过粘贴气缸将尾钉安装木块同步粘贴在侧板的底部内壁上,缩短了吉他的生产时间。

附图说明

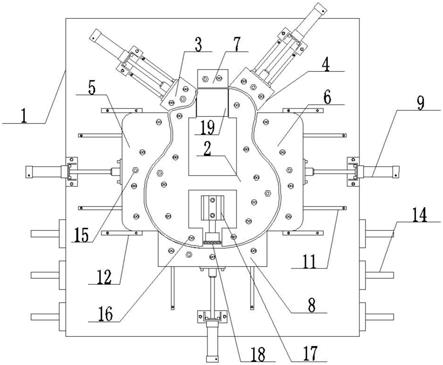

13.附图1为本实用新型的结构示意图;

14.附图2为实用新型打开时的结构示意图;

15.附图3为左中部移动模的内部结构示意图;

16.附图4为安装底板的侧面结构示意图。

17.附图标记:1

‑

安装底板,2

‑

第一固定模,3

‑

左上部移动模,4

‑

右上部移动模,5

‑

左中部移动模,6

‑

右中部移动模,7

‑

第二固定模,8

‑

底部移动模, 9

‑

驱动气缸,10

‑

导电加热板,11

‑

导轨,12

‑

限位卡条,13

‑

安装支架,14

‑ꢀ

驱动气缸控制开关,15

‑

温度传感器,16

‑

加热导线,17

‑

粘贴气缸,18

‑

尾钉安装木块,19

‑

木楔。

具体实施方式

18.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

19.本实用新型的实施例:一种吉他侧板整体一次性成型装置,如附图1

‑

4 所示,包括有1块安装底板1,该安装底板1的表面中间位置固定安装有与吉他桶体结构外形相同的第一固定模2,第一固定模2的外部左、右两侧由上至下依次设置有左上部移动模3、右上部移动模4、左中部移动模5、右中部移动模6,第一固定模2的上、下两端分别设置有第二固定模7和底部移动模8,所有的移动模背部均各自连接有1个驱动气缸9,每个驱动气缸9 均固定在安装底板1上。第一固定模2、左上部移动模3、右上部移动模4、左中部移动模5、右中部移动模6、第二固定模7和底部移动模8构成整个装置的模具结构,每一块模具的内部均为中空结

构,其中第一固定模2侧壁为金属板,其它模具临近第一固定模2的侧壁亦为金属板结构,所有模具的金属板内侧壁上均固定设置有导电加热板10。

20.使用过程中,首先控制各个驱动气缸9向后退回,使得移动模具与第一固定模2分离。然后通过导电加热板10给各个模具的金属板加热,接着将剪切好的吉他新材料围绕第一固定模2放置,最后顺序控制左上部移动模3、左中部移动模5、底部移动模8、右中部移动模6以及右上部移动模4向第一固定模2方向移动挤压吉他新材料,按照现有的侧板成型加工工艺在高温挤压作用下,一段时间后即可一次性挤压弯曲成型得到所需的吉他侧板。

21.安装底板1表面还固定安装多组导轨11,左上部移动模3、右上部移动模4、左中部移动模5、右中部移动模6以及底部移动模8的底部均与1组导轨11活动卡接,通过设置有导轨11,保证每块移动模均沿导轨11方向移动,避免移动过程中出现偏差,从而保证加工得到的侧板精度。

22.所述左中部移动模5和右中部移动模6的两侧均设置有限位卡条12,所有的移动模中左中部移动模5和右中部移动模6是最大的两块移动模具,其挤压成型的区域也最大,挤压成型过程中,这2块模具不出现偏差,则其它模具也不会出现偏差问题,为了保证这2块移动模移动过程中不会出现偏差,除了设置有导轨11外,还在其两侧设置有限位卡条12,进一步提高其移动精度。

23.所述安装底板1为斜向设置,其底部固定在安装支架13上,工人站着即可进行操作,操作比较方便。其左、右两侧下部各设置有3个驱动气缸控制开关14。5个驱动气缸控制开关14分别对应5个移动模,还有1个驱动气缸控制开关14对应粘贴气缸17,方便工人操作。

24.每一块模具的表面固定设置有1个温度传感器15,温度传感器15伸入至模具的中间腔体中,温度传感器15与温度控制器进行连接。可通过温度控制器设置、并控制每块模具的加热温度阈值,当温度传感器15反馈的温度高于上限值时,温度控制器控制导电加热板10停止加热,避免持续加热后吉他新材料容易出现表面焦糊;当反馈温度低于下限值时,温度控制器控制导电加热板10开始加热。

25.每一块模具表面设有多个加热导线穿入孔,每个加热导线穿入孔穿入有 1组加热导线16,每一块模具侧壁的金属板内侧壁上固定设置有多块导电加热板10,1组加热导线16与1块导电加热板10连接。由于侧板为弯曲接触,因此每一块模具侧壁的金属板亦为弯曲接触,金属板弯曲成型比较容易,但是导电加热板10很难将其做成一整块的弯曲结构,故设置有多块导电加热板10。

26.第一固定模2的中部设有2个开口分别对应其顶、底部的空腔,其中底部的空腔处安装有粘贴气缸17,粘贴气缸17的伸缩端对应空腔的开口端。吉他制作过程中,一般会在侧板底部镶嵌有尾钉,故一般会在侧板的底部内侧粘贴一块尾钉安装木块17。侧板挤压成型过程中,将尾钉安装木块17粘贴在侧板底部内壁上,通过粘贴气缸17伸出对其进行挤压,从而使得尾钉安装木块17与侧板很好地粘贴在一起。放置吉他新材料过程中,将新材料的接头放置在第一固定模2和第二固定模7之间位置处,因为各模具是在高温下工作,为了便于吉他新材料的放置,避免烫伤手,故设置有上部的空腔,其朝向第二固定模7处设置为开口。吉他新材料放置过程中,用手抵住吉他新材料朝向开口端的侧壁,然后在开口处放入一块木楔19将吉他新材料抵住,从而便于后续的挤压成型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。