1.本发明涉及疫木处理技术领域,特别涉及一种高效回收处理松材线虫病疫木的方法。

背景技术:

2.松材线虫病又称松树萎蔫病,是松树的一种毁灭性流行病,松材线虫病是一种由松材线虫(bursaphelenchus xylophilus)引起的疾病,可造成马尾松等松树的大面积枯死。1982年至今,已造成了超过5000万株的马尾松成为疫木。松材线虫病具有极强的传播性和毁灭性,能够造成成千上万的经济损失。根据松材线虫病疫区和疫木管理办法(国家林草局2018年修订),目前控制松材线虫病主要采取的直接有效措施是对病疫木进行伐倒,并就地粉碎(削片)或者烧毁处理,防止周围健康马尾松感染松材线虫病。但是如果没有科学处理伐倒木也会造成资源的浪费及病源的二次传播。因此,如何处理数量庞大的伐倒病疫木,提高其资源回收利用价值及防止其二次扩散成为研究的热点问题。

3.目前,处理疫木的主要方法有就地焚烧,热处理和微波处理等。这些处理方法虽有一定的成效,挽回了部分损失,但对环境造成了严重的污染,并且消耗了大量的能源,故此,我们提成了一种高效回收处理松材线虫病疫木的方法。

技术实现要素:

4.本发明的主要目的在于提供一种高效回收处理松材线虫病疫木的方法,可以有效解决背景技术中的问题。

5.为实现上述目的,本发明采取的技术方案为:

6.一种高效回收处理松材线虫病疫木的方法,包括以下步骤:

7.步骤一、疫木分选:将疫木用电锯截成1400~1600mm的原木段,并通过电锯去除梢头和枝条后,再根据原木段的直径大小进行分类,将不可用的梢头、枝条、锯屑、树皮等废料置于铁桶备用;

8.步骤二、单板加工:用无卡轴单板旋切机,将原木段沿长度方向旋切成厚度为2~4mm的单板;

9.步骤三、单板分选:对旋切后的单板进行分选裁剪,将合格单板干燥处理,将锯屑及不合格的单板废料置于铁桶备用;

10.步骤四、合格单板预处理:配制浓度25~30%的阻燃液,并将合格单板置于阻燃液中浸渍处理5~7h,在75~85℃温度条件下干燥至含水率8%~10%;

11.步骤五、合格单板组胚:对预处理后的合格单板进行双面涂胶,将涂胶后的单板进行组坯,单板层数为单数且至少为3层;

12.步骤六、压合入库:将得到的组胚先放入冷压机进行冷压处理,冷压后取出,放入热压机,进行热压胶合,热压胶合后取出,放置在室内并冷却至室温,检验入库;

13.步骤七、废料加工:将铁桶内收集的废料进行破碎处理,制成混合物料,然后将破

碎后的混合物料入炭化设备内加热,进行热分解,制成炭制品原料。

14.优选的,在所述步骤三中,干燥处理的温度为75~85℃,合格单板需干燥至含水率6~10%。

15.优选的,在所述步骤三中,单板的分选具体方法为,单板中选择其虫孔虫洞最多的一面进行计量,所述虫孔虫洞数量为10~30个时,将单板裁成1300*1260mm规格,所述虫孔虫洞数量为30~50个时,将单板裁成1300*430mm规格,所述虫孔虫洞数量大于50个时,为不合格单板,需将其置于铁桶中。

16.优选的,在所述步骤四中,所述阻燃液由以下重量份数组成:磷酸三丁酯7~12份;硝酸10~16份;氢氧化铝6~10份;硼酸盐8~12份;水80~130份。

17.优选的,在所述步骤五中,所述涂胶量在350~400g/m2。

18.优选的,在所述步骤五中,每相邻两层单板的纹理方向呈横交叉垂直,在组坯时单板拼缝处尽量紧贴,不可叠加或有缝隙。

19.优选的,在所述步骤六中,冷压在1.1~1.3mpa的条件下进行,陈放时间为100~180min,热压在温度110~115℃、压力1.1~1.3mpa的条件下进行,热压时间为12~18min。

20.优选的,所述木塞需经杀菌处理。

21.与现有技术相比,本发明具有如下有益效果:

22.1、在本发明中,通过进行多工序处理,可以将松材线虫疫木制成质量较好的胶合板,节约林木资源,得到的胶合板具有杀虫处理彻底、强度高、生产成本低的特点。

23.2、在本发明中,通过由特定的组分所构成的阻燃液,使其通过浸渍工艺渗透到疫木的细胞腔,细胞壁以及细胞间隙中,从而提高胶合板的阻燃性,同时阻燃液中的磷酸三丁酯和硝酸可对虫孔虫洞中所残留的松材线虫进行杀灭,从而保证杀虫彻底。

24.3、在本发明中,将剩余的废料进行破碎,再进行炭化处理制成炭制品原料,变废为宝,增加了经济效益的同时,减轻了环境污染,在炭化过程中,消灭了疫木中的线虫及媒介昆虫,有效地防止疫病的传播与蔓延,除害有效性可达100%。

25.4、本发明方法简便实用,投资小,处理费用低,产生的经济效益高。

附图说明

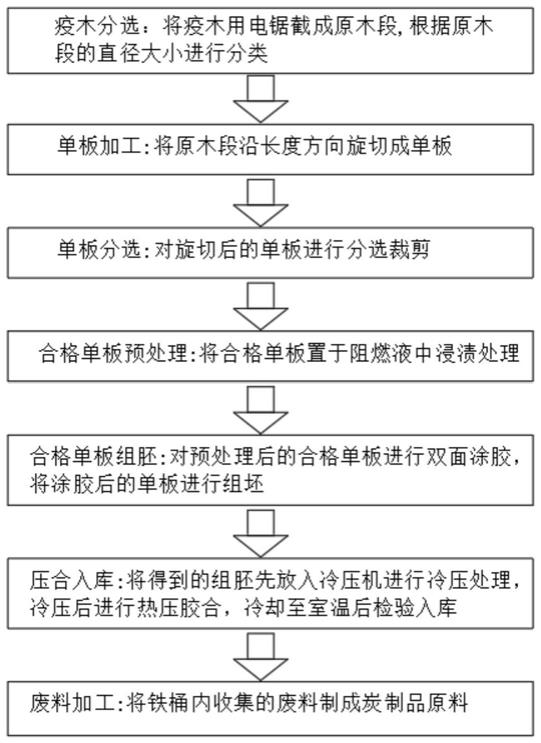

26.图1为本发明一种高效回收处理松材线虫病疫木的方法的流程图。

具体实施方式

27.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

28.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

29.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一

体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

30.实施例一

31.如图1所示,一种高效回收处理松材线虫病疫木的方法,包括以下步骤:

32.步骤一、疫木分选:将疫木用电锯截成1400的原木段,并通过电锯去除梢头和枝条后,再根据原木段的直径大小进行分类,将不可用的梢头、枝条、锯屑、树皮等废料置于铁桶备用;

33.步骤二、单板加工:用无卡轴单板旋切机,将原木段沿长度方向旋切成厚度为2mm的单板;

34.步骤三、单板分选:对旋切后的单板进行分选裁剪,单板的分选具体方法为,单板中选择其虫孔虫洞最多的一面进行计量,所述虫孔虫洞数量为10~30个时,将单板裁成1300*1260mm规格,所述虫孔虫洞数量为30~50个时,将单板裁成1300*430mm规格,所述虫孔虫洞数量大于50个时,为不合格单板,需将其置于铁桶中,将合格单板干燥处理,干燥处理的温度为75℃,合格单板需干燥至含水率6%,将锯屑及不合格的单板废料置于铁桶备用;

35.步骤四、合格单板预处理:配制浓度25%的阻燃液,所述阻燃液由以下重量份数组成:磷酸三丁酯7份;硝酸10份;氢氧化铝6份;硼酸盐8份;水80份,并将合格单板置于阻燃液中浸渍处理5h,在75℃温度条件下干燥至含水率8%;

36.步骤五、合格单板组胚:对预处理后的合格单板进行双面涂胶,所述涂胶量在350g/m2,将涂胶后的单板进行组坯,单板层数为单数且至少为3层,每相邻两层单板的纹理方向呈横交叉垂直,在组坯时单板拼缝处尽量紧贴,不可叠加或有缝隙;

37.步骤六、压合入库:将得到的组胚先放入冷压机进行冷压处理,冷压后取出,放入热压机,进行热压胶合,热压胶合后取出,放置在室内并冷却至室温,检验入库,冷压在1.1mpa的条件下进行,陈放时间为100min,热压在温度110℃、压力1.1mpa的条件下进行,热压时间为12min;

38.步骤七、废料加工:将铁桶内收集的废料进行破碎处理,制成混合物料,然后将破碎后的混合物料入炭化设备内加热,进行热分解,制成炭制品原料。

39.实施例二

40.如图1所示,一种高效回收处理松材线虫病疫木的方法,包括以下步骤:

41.步骤一、疫木分选:将疫木用电锯截成1600mm的原木段,并通过电锯去除梢头和枝条后,再根据原木段的直径大小进行分类,将不可用的梢头、枝条、锯屑、树皮等废料置于铁桶备用;

42.步骤二、单板加工:用无卡轴单板旋切机,将原木段沿长度方向旋切成厚度为4mm的单板;

43.步骤三、单板分选:对旋切后的单板进行分选裁剪,单板的分选具体方法为,单板中选择其虫孔虫洞最多的一面进行计量,所述虫孔虫洞数量为10~30个时,将单板裁成1300*1260mm规格,所述虫孔虫洞数量为30~50个时,将单板裁成1300*430mm规格,所述虫孔虫洞数量大于50个时,为不合格单板,需将其置于铁桶中,将合格单板干燥处理,干燥处

理的温度为85℃,合格单板需干燥至含水率10%,将锯屑及不合格的单板废料置于铁桶备用;

44.步骤四、合格单板预处理:配制浓度30%的阻燃液,所述阻燃液由以下重量份数组成:磷酸三丁酯12份;硝酸16份;氢氧化铝10份;硼酸盐12份;水130份,并将合格单板置于阻燃液中浸渍处理7h,在85℃温度条件下干燥至含水率10%;

45.步骤五、合格单板组胚:对预处理后的合格单板进行双面涂胶,所述涂胶量在400g/m2,将涂胶后的单板进行组坯,单板层数为单数且至少为3层,每相邻两层单板的纹理方向呈横交叉垂直,在组坯时单板拼缝处尽量紧贴,不可叠加或有缝隙;

46.步骤六、压合入库:将得到的组胚先放入冷压机进行冷压处理,冷压后取出,放入热压机,进行热压胶合,热压胶合后取出,放置在室内并冷却至室温,检验入库,冷压在1.3mpa的条件下进行,陈放时间为180min,热压在温度115℃、压力1.3mpa的条件下进行,热压时间为18min;

47.步骤七、废料加工:将铁桶内收集的废料进行破碎处理,制成混合物料,然后将破碎后的混合物料入炭化设备内加热,进行热分解,制成炭制品原料。

48.实施例三

49.如图1所示,一种高效回收处理松材线虫病疫木的方法,包括以下步骤:

50.步骤一、疫木分选:将疫木用电锯截成1500mm的原木段,并通过电锯去除梢头和枝条后,再根据原木段的直径大小进行分类,将不可用的梢头、枝条、锯屑、树皮等废料置于铁桶备用;

51.步骤二、单板加工:用无卡轴单板旋切机,将原木段沿长度方向旋切成厚度为3mm的单板;

52.步骤三、单板分选:对旋切后的单板进行分选裁剪,单板的分选具体方法为,单板中选择其虫孔虫洞最多的一面进行计量,所述虫孔虫洞数量为10~30个时,将单板裁成1300*1260mm规格,所述虫孔虫洞数量为30~50个时,将单板裁成1300*430mm规格,所述虫孔虫洞数量大于50个时,为不合格单板,需将其置于铁桶中,将合格单板干燥处理,干燥处理的温度为80℃,合格单板需干燥至含水率8%,将锯屑及不合格的单板废料置于铁桶备用;

53.步骤四、合格单板预处理:配制浓度25~30%的阻燃液,所述阻燃液由以下重量份数组成:磷酸三丁酯10份;硝酸13份;氢氧化铝8份;硼酸盐10份;水105份,并将合格单板置于阻燃液中浸渍处理6h,在80℃温度条件下干燥至含水率9%;

54.步骤五、合格单板组胚:对预处理后的合格单板进行双面涂胶,所述涂胶量在375g/m2,将涂胶后的单板进行组坯,单板层数为单数且至少为3层,每相邻两层单板的纹理方向呈横交叉垂直,在组坯时单板拼缝处尽量紧贴,不可叠加或有缝隙;

55.步骤六、压合入库:将得到的组胚先放入冷压机进行冷压处理,冷压后取出,放入热压机,进行热压胶合,热压胶合后取出,放置在室内并冷却至室温,检验入库,冷压在1.2mpa的条件下进行,陈放时间为140min,热压在温度113℃、压力1.2mpa的条件下进行,热压时间为15min;

56.步骤七、废料加工:将铁桶内收集的废料进行破碎处理,制成混合物料,然后将破碎后的混合物料入炭化设备内加热,进行热分解,制成炭制品原料。

57.以上三组实施例均可对松材线虫病疫木进行高效回收处理,通过进行多工序处理后,不仅可以将松材线虫疫木制成质量较好的胶合板,节约林木资源,得到的胶合板具有杀虫处理彻底、强度高、生产成本低的特点,且将剩余的废料进行破碎,再进行炭化处理制成炭制品原料,变废为宝,增加了经济效益的同时,减轻了环境污染,在炭化过程中,消灭了疫木中的线虫及媒介昆虫,有效地防止疫病的传播与蔓延,除害有效性可达100%,该方法简便实用,投资小,处理费用低,产生的经济效益高。

58.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。