1.本发明涉及铣形机车床制造技术领域,具体为使用安全且节能环保的数控铣形机。

背景技术:

2.铣形机是用铣刀对工件进行铣削加工的一种机床,能够铣削平面、沟槽、轮齿、螺纹和花键轴外,还能加工比较复杂的型面,是一种铣削精准度极高的先进设备,在机械制造和修理设备领域得到广泛应用。

3.在目前市面上使用的铣形机中,绝大部分铣形机已经由数控控制,能够对工件铣削出美观的造型,并且由于铣刀是多刃断续切削,使得铣形机的铣削效率也极大提高,但是该种铣形机在使用过程中,由于需要持续与工件间接触,会使得铣削后产生粉尘碎屑料,这种废料再铣形机工作完毕后还需要人工清理,不仅增加了劳动力,而且有些碎料会在覆盖在铣形机表面,增加人工清理难度,不够节能环保,故而我们提出了使用安全且节能环保的数控铣形机来解决上述问题。

4.该种使用安全且节能环保的数控铣形机,它通过设置能够配合使用的铣割组件与打磨组件,使得工件被铣切后,能够将碎料排入到铣刀装置能进行储存,并最终随着磨轮排出,增加磨轮与工件之间的摩擦力,不仅能够增加打磨效率,还能将废料再利用,节能环保的同时还能够极大增加工作效率,降低劳动力。

技术实现要素:

5.为实现上述节能环保并增加工作效率的目的,本发明提供如下技术方案:使用安全且节能环保的数控铣形机,包括液压柱、铣割组件、支撑盘、数量为两个的支撑块与数量为两个的打磨组件,所述液压柱的底部与铣割组件的顶部固定连接,所述铣割组件的顶部外壁与支撑盘的内壁固定连接,所述铣割组件的底部左右两侧外壁与两个支撑块的相对一侧固定连接,两个所述支撑块的内壁与两个打磨组件的外壁活动连接;

6.所述铣割组件包括外壳,所述外壳的内壁固定安装有第一电机,所述第一电机的输出轴固定安装有联动杆,所述联动杆的左侧活动连接有扇叶,所述联动杆的底部固定安装有铣刀,所述外壳的左侧内壁固定安装有入料管,所述入料管的顶部内壁固定安装有出料管,所述出料管的顶部固定安装有风机,所述风机的顶部固定安装有出风管,所述出风管的顶部外壁固定安装有单向阀;

7.所述打磨组件包括恒压杆,所述恒压杆的底部固定安装有入料盒,所述入料盒的顶部内壁固定安装有第二电机,所述第二电机的输出轴固定安装有转动杆,所述入料盒的底部固定安装有轴承,所述轴承的底部固定安装有磨轮,所述磨轮的左侧内壁固定安装有弹簧,所述弹簧的右侧固定安装有堵料板,所述堵料板的左侧底部与底部均固定安装有滑块,所述堵料板的底部活动连接有轴杆,所述轴杆的底部右侧活动连接有连接杆,所述连接杆的底部固定安装有受压板,所述受压板的左侧顶部固定安装有恒压弯型杆。

8.作为优化,所述外壳的顶部外壁与支撑盘的内壁固定连接,外壳的底部左右两侧与两个支撑块的相对一侧固定连接,外壳的顶部与液压柱的底部固定连接,使得支撑盘与两个支撑块能够与外壳构成一体,方便连接两个打磨组件。

9.作为优化,两个所述打磨组件中两个恒压杆的顶部外壁分别与支撑盘的左右两侧内壁固定连接,两个入料盒的外壁分别与两个支撑块的内壁活动连接,使得两个恒压杆能够稳定固定在外壳的左右两侧,并且使得当后续打磨组件底部受力后,恒压杆能够带动入料盒向上收缩,支撑块起到对入料盒限位的作用,防止入料盒向上收缩时抖动。

10.作为优化,所述联动杆的外壁固定安装有主动齿轮,主动齿轮的左侧活动连接有从动齿轮,从动齿轮的顶部固定安装有第一斜齿,第一斜齿的左侧活动连接有第二斜齿,扇叶通过第二斜齿、第一斜齿、从动齿轮、主动齿轮与联动杆的左侧活动连接,使得当第一电机启动后,其输出轴带动联动杆旋转的同时,可以通过齿轮间的传动带动扇叶转动。

11.作为优化,所述第二斜齿的内壁固定安装有转杆,扇叶通过转杆延伸至出料管的右侧内壁,出料管的顶部与底部均开设有与入料管相适配的通孔,孔的直径小于入料管的直径,使得当扇叶旋转时可以向出料管内壁提供气压,在出料管顶部与底部开设通孔使得出料管与入料管之间联通。

12.作为优化,所述风机的底部贯穿入料管的顶部并延伸至入料管的内壁,外壳的顶部左右两侧均开设有排气孔,两个单向阀的底部外壁分别与两个排气孔内壁固定连接,使得当风机启动后可以减小入料管内部气压,并随着出风管与单向阀将气压排出到外壳顶部。

13.作为优化,两个所述出料管的相背一侧底部分别贯穿两个入料盒的相对一侧顶部并延伸至两个入料盒的内壁,两个转动杆的左右两侧均开设排料孔,两个转动杆的底部均开设有出料孔,出料孔的半径小于转动杆的半径,入料盒的内壁开设有坡型槽,坡型槽的底部与入料孔的底部位于同一平面,使得碎料能够通过出料管进入到入料盒内,并随转动的转动杆两侧的排料孔进入到转动杆内,并最终从转动杆底部排出。

14.作为优化,所述轴承由内轴与外轴组成,内轴的顶部与入料盒的底部固定连接,外轴的底部与磨轮的顶部固定连接,转动杆的底部贯穿入料盒的底部与轴承并延伸至磨轮的内壁,转动杆的左右两侧分别通过横杆与磨轮的顶部内壁固定连接,轴承能够起到封堵入料盒底部的效果,防止碎料从入料盒底部遗漏,并最终随转动杆排入到磨轮内。

15.作为优化,每个所述打磨组件中滑块的数量有四个,每两个为一组,分为左右两组,每个磨轮的左右两侧均开设有与两组滑块相适配的滑槽,磨轮的内壁左右两侧均开设有弧形槽,两个堵料板的顶部与转动杆的底部相适配,设置滑块使得受压板受压后上移带动两个堵料板相背移动时能够更加稳定,不易晃动,开设弧形槽使得当两个堵料板相背移动时,碎料能从转动杆底部排入到磨轮中并最终随两个弧形槽从磨轮底部排出。

16.使用安全且节能环保的数控铣形机铣形方法,包括以下步骤:

17.s1、铣形准备工作,启动液压柱使液压柱伸展带动外壳向下移动,随后启动第一电机运转,设置第一电机转速为2000~3000r/min,使第一电机带动铣刀高速旋转;

18.s2、开始打磨与废料收集工作,启动风机,设置风机转速为20000~30000r/min,使得入料管通过高速旋转的风机形成负压环境;

19.s3、开始铣形工作,当液压柱伸展一定程度后,铣刀与待铣体接触,高速旋转的铣

刀通过数控的机床移动液压柱与待铣体接触后铣出需要的形状;

20.s4、开始废渣回收工作,负压环境的入料管将铣刀与待铣体铣形过程中产生的废渣吸入至入料管中,与此同时,随第一电机高速旋转的联动杆与齿轮组之间带动扇叶转动,从而将入料管进入的一部分粉渣吹入出料管中,随后从出料管进入到入料盒内储存;

21.s5、开始利用废渣打磨工作,启动第二电机运转,设置第二电机的转速为600~1200r/min,使得第二电机带动转动杆与磨轮旋转,随着转动杆旋转,入料盒内存储的废渣通过转动杆左右两侧开设的排料孔进入转动杆中;

22.s6、随着液压柱的移动,带动打磨组件移动,当移动中的磨轮底部的受压板与铣形完毕后的物体接触后,使得受压板受到反作用力后,向上移动,最终使两个堵料板相背移动,两个堵料板失去了对转动杆底部的限制作用,使得转动杆中的废渣通过转动杆底部的出料孔进入到磨轮中,最终从磨轮底部左右两侧的弧形槽排出一定量的废渣粉尘,随着磨轮的旋转,废渣可以铣形后的物体间充分接触,增加接触摩擦力,提升打磨效果。

23.本发明的有益效果是:该种生产效率高、使用功能安全、且节能环保的数控铣形机,通过设置铣割组件,使得当第一电机启动后,铣刀随第一电机旋转时,可以带动两个扇叶转动,并再启动风机后,可以将铣刀切铣后的木板碎屑随入料管吸入,并最终随出料管排到两个入料盒内储存,能够对铣切的废料进行收集,起到环保的效果,防止废料碎屑飘散污染环境。

24.该种生产效率高、使用功能安全、且节能环保的数控铣形机,通过设置与铣割组件搭配使用的打磨组件,使得当第二电机带动转动杆转动时,进入到入料盒内的碎屑可以将入料盒内储存的废料排入到转动杆内并最终进入到磨轮中,从磨轮底部排出,磨轮底部的废料使得磨轮在转动打磨铣切后的物体时,能够增大与物体之间的摩擦,不仅能够提高打磨效率,并且能够实现废物再利用,起到节能环保的效果。

附图说明

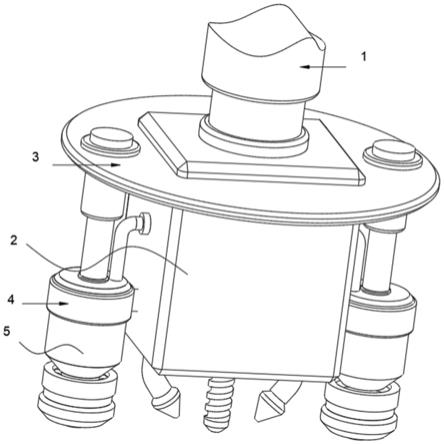

25.图1为本发明结构局部放大立体图;

26.图2为本发明结构局部放大正视剖视图;

27.图3为本发明图2中a处结构放大示意图;

28.图4为本发明图2中b处结构放大示意图;

29.图5为本发明打磨组件放大立体图;

30.图6为本发打磨组件立体剖视图局部放大图;

31.图7为本发明图6中c处结构放大图。

32.图中:1、液压柱;2、铣割组件;3、支撑盘;4、支撑块;5、打磨组件;21、外壳;22、第一电机;23、联动杆;231、扇叶;24、铣刀;25、入料管;26、出料管;27、风机;28、出风管;29、单向阀;501、恒压杆;502、入料盒;503、第二电机;504、转动杆;505、轴承;506、磨轮;507、弹簧;508、堵料板;509、滑块;510、轴杆;511、连接杆;512、受压板;513、恒压弯型杆。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.请参阅图1

‑

2,使用安全且节能环保的数控铣形机,包括液压柱1、铣割组件2、支撑盘3、数量为两个的支撑块4与数量为两个的打磨组件5,液压柱1的底部与铣割组件2的顶部固定连接,铣割组件2的顶部外壁与支撑盘3的内壁固定连接,铣割组件2的底部左右两侧外壁与两个支撑块4的相对一侧固定连接,两个支撑块4的内壁与两个打磨组件5的外壁活动连接;

35.请参阅图2

‑

4,铣割组件2包括外壳21,外壳21的顶部外壁与支撑盘3的内壁固定连接,外壳21的底部左右两侧与两个支撑块4的相对一侧固定连接,外壳21的顶部与液压柱1的底部固定连接,使得支撑盘3与两个支撑块4能够与外壳21构成一体,方便连接两个打磨组件5,外壳21的内壁固定安装有第一电机22,第一电机22的输出轴固定安装有联动杆23,联动杆23的左侧活动连接有扇叶231,联动杆23的外壁固定安装有主动齿轮,主动齿轮的左侧活动连接有从动齿轮,从动齿轮的顶部固定安装有第一斜齿,第一斜齿的左侧活动连接有第二斜齿,扇叶231通过第二斜齿、第一斜齿、从动齿轮、主动齿轮与联动杆23的左侧活动连接,使得当第一电机22启动后,其输出轴带动联动杆23旋转的同时,可以通过齿轮间的传动带动扇叶231转动,联动杆23的底部固定安装有铣刀24,外壳21的左侧内壁固定安装有入料管25,入料管25的顶部内壁固定安装有出料管26,第二斜齿的内壁固定安装有转杆,扇叶231通过转杆延伸至出料管26的右侧内壁,出料管26的顶部与底部均开设有与入料管25相适配的通孔,孔的直径小于入料管25的直径,使得当扇叶231旋转时可以向出料管26内壁提供气压,在出料管26顶部与底部开设通孔使得出料管26与入料管25之间联通,出料管26的顶部固定安装有风机27,风机27的顶部固定安装有出风管28,出风管28的顶部外壁固定安装有单向阀29,风机27的底部贯穿入料管25的顶部并延伸至入料管25的内壁,外壳21的顶部左右两侧均开设有排气孔,两个单向阀29的底部外壁分别与两个排气孔内壁固定连接,使得当风机27启动后可以减小入料管25内部气压,并随着出风管28与单向阀29将气压排出到外壳21顶部;

36.请参阅图2和图5

‑

7,打磨组件5包括恒压杆501,恒压杆501的底部固定安装有入料盒502,两个打磨组件5中两个恒压杆501的顶部外壁分别与支撑盘3的左右两侧内壁固定连接,两个入料盒502的外壁分别与两个支撑块4的内壁活动连接,使得两个恒压杆501能够稳定固定在外壳21的左右两侧,并且使得当后续打磨组件5底部受力后,恒压杆501能够带动入料盒502向上收缩,支撑块4起到对入料盒502限位的作用,防止入料盒502向上收缩时抖动,入料盒502的顶部内壁固定安装有第二电机503,第二电机503的输出轴固定安装有转动杆504,两个出料管26的相背一侧底部分别贯穿两个入料盒502的相对一侧顶部并延伸至两个入料盒502的内壁,两个转动杆504的左右两侧均开设排料孔,两个转动杆504的底部开设有出料孔,出料孔的半径小于转动杆504的半径,入料盒502的内壁开设有坡型槽,坡型槽的底部与入料孔的底部位于同一平面,使得碎料能够通过出料管26进入到入料盒502内,并随转动的转动杆504两侧的排料孔进入到转动杆504内,并最终从转动杆504底部排出,入料盒502的底部固定安装有轴承505,轴承505的底部固定安装有磨轮506,轴承505由内轴与外轴组成,内轴的顶部与入料盒502的底部固定连接,外轴的底部与磨轮506的顶部固定连接,转动杆504的底部贯穿入料盒502的底部与轴承505并延伸至磨轮506的内壁,转动杆504的左

右两侧分别通过横杆与磨轮506的顶部内壁固定连接,轴承505能够起到封堵入料盒502底部的效果,防止碎料从入料盒502底部遗漏,并最终随转动杆504排入到磨轮506内,磨轮506的左侧内壁固定安装有弹簧507,弹簧507的右侧固定安装有堵料板508,堵料板508的左侧底部与底部均固定安装有滑块509,堵料板508的底部活动连接有轴杆510,轴杆510的底部右侧活动连接有连接杆511,连接杆511的底部固定安装有受压板512,每个打磨组件5中滑块509的数量有四个,每两个为一组,分为左右两组,每个磨轮506的左右两侧均开设有与两组滑块509相适配的滑槽,磨轮506的内壁左右两侧均开设有弧形槽,两个堵料板508的顶部与转动杆504的底部相适配,设置滑块509使得受压板512受压后上移带动两个堵料板508相背移动时能够更加稳定,不易晃动,开设弧形槽使得当两个堵料板508相背移动时,碎料能从转动杆504底部排入到磨轮506中并最终随两个弧形槽从磨轮506底部排出,受压板512的左侧顶部固定安装有恒压弯型杆513。

37.在使用时,请参阅图1

‑

7,使用者可启动第一电机22运转,并启动液压柱1伸展带动个外壳21下移,在第一电机22启动后,其输出轴会带动联动杆23与铣刀24转动,从而能够与待铣物体接触,进行钻切铣,此时启动两个风机27运转,使得风机27能够将持续向入料管25内抽气,使得两个入料管25内形成负压,最终将钻铣产生的木屑废料从两个入料管25底部吸入并向入料管25顶部内壁延伸,与此同时,随着联动杆23转动,联动杆23会通过主动齿轮、从动齿轮、第一斜齿、第二斜齿之间的传动带动两个扇叶231转动,使得将入料管25进入的废料能够随出料管26开设的通孔进入到出料管26内后,旋转的扇叶231能够增强出料管26内的气压,最终将废料从两个出料管26进入到两个入料盒502内储存,随后启动两个第二电机503运转,使得两个转动杆504随第二电机503转动的同时,能够将储存在入料盒502内的废料排入到转动杆504中,当铣刀24铣切完毕后,磨轮506开始与铣切完毕后的物体接触,使得受压板512受压上移,上移时受压板512带动连接杆511上移,从而使得连接杆511带动两个轴杆510推动两个堵料板508相背移动,将被封堵的转动杆504底部露出缝隙,物料得以从转动杆504排入到磨轮506中,并最终随着高速旋转的磨轮506从磨轮506两侧的弧形槽排出到磨轮506底部,废料能够增加磨轮506底部与铣切后的物体之间的摩擦,提高打磨效率的同时,实现废料再利用,起到环保的作用。

38.实施例一:

39.生产效率高、使用安全、且节能环保的疏孔铣形机铣形方法,包括以下步骤:

40.s1、铣形准备工作,启动液压柱1使液压柱1伸展带动外壳21向下移动,随后启动第一电机22运转,设置第一电机22转速为2000r/min,使第一电机22带动铣刀24高速旋转;

41.s2、开始打磨与废料收集工作,启动风机27,设置风机27转速为20000r/min,使得入料管25通过高速旋转的风机27形成负压环境;

42.s3、开始铣形工作,当液压柱1伸展一定程度后,铣刀24与待铣体接触,高速旋转的铣刀24通过数控的机床移动液压柱1与待铣体接触后铣出需要的形状;

43.s4、开始废渣回收工作,负压环境的入料管25将铣刀24与待铣体铣形过程中产生的废渣吸入至入料管25中,与此同时,随第一电机22高速旋转的联动杆23与齿轮组之间带动扇叶231转动,从而将入料管25进入的一部分粉渣吹入出料管26中,随后从出料管26进入到入料盒502内储存;

44.s5、开始利用废渣打磨工作,启动第二电机503运转,设置第二电机503的转速为

600r/min,使得第二电机503带动转动杆504与磨轮506旋转,随着转动杆504旋转,入料盒502内存储的废渣通过转动杆504左右两侧开设的排料孔进入转动杆504中;

45.s6、随着液压柱1的移动,带动打磨组件5移动,当移动中的磨轮506底部的受压板512与铣形完毕后的物体接触后,使得受压板512受到反作用力后,向上移动,最终使两个堵料板508相背移动,两个堵料板508失去了对转动杆504底部的限制作用,使得转动杆504中的废渣通过转动杆504底部的出料孔进入到磨轮506中,最终从磨轮506底部左右两侧的弧形槽排出一定量的废渣粉尘,随着磨轮506的旋转,废渣可以铣形后的物体间充分接触,增加接触摩擦力,提升打磨效果。

46.实施例二:

47.生产效率高、使用安全、且节能环保的疏孔铣形机铣形方法,包括以下步骤:

48.s1、铣形准备工作,启动液压柱1使液压柱1伸展带动外壳21向下移动,随后启动第一电机22运转,设置第一电机22转速为2500r/min,使第一电机22带动铣刀24高速旋转;

49.s2、开始打磨与废料收集工作,启动风机27,设置风机27转速为25000r/min,使得入料管25通过高速旋转的风机27形成负压环境;

50.s3、开始铣形工作,当液压柱1伸展一定程度后,铣刀24与待铣体接触,高速旋转的铣刀24通过数控的机床移动液压柱1与待铣体接触后铣出需要的形状;

51.s4、开始废渣回收工作,负压环境的入料管25将铣刀24与待铣体铣形过程中产生的废渣吸入至入料管25中,与此同时,随第一电机22高速旋转的联动杆23与齿轮组之间带动扇叶231转动,从而将入料管25进入的一部分粉渣吹入出料管26中,随后从出料管26进入到入料盒502内储存;

52.s5、开始利用废渣打磨工作,启动第二电机503运转,设置第二电机503的转速为900r/min,使得第二电机503带动转动杆504与磨轮506旋转,随着转动杆504旋转,入料盒502内存储的废渣通过转动杆504左右两侧开设的排料孔进入转动杆504中;

53.s6、随着液压柱1的移动,带动打磨组件5移动,当移动中的磨轮506底部的受压板512与铣形完毕后的物体接触后,使得受压板512受到反作用力后,向上移动,最终使两个堵料板508相背移动,两个堵料板508失去了对转动杆504底部的限制作用,使得转动杆504中的废渣通过转动杆504底部的出料孔进入到磨轮506中,最终从磨轮506底部左右两侧的弧形槽排出一定量的废渣粉尘,随着磨轮506的旋转,废渣可以铣形后的物体间充分接触,增加接触摩擦力,提升打磨效果。

54.实施例三:

55.生产效率高、使用安全、且节能环保的疏孔铣形机铣形方法,包括以下步骤:

56.s1、铣形准备工作,启动液压柱1使液压柱1伸展带动外壳21向下移动,随后启动第一电机22运转,设置第一电机22转速为3000r/min,使第一电机22带动铣刀24高速旋转;

57.s2、开始打磨与废料收集工作,启动风机27,设置风机27转速为30000r/min,使得入料管25通过高速旋转的风机27形成负压环境;

58.s3、开始铣形工作,当液压柱1伸展一定程度后,铣刀24与待铣体接触,高速旋转的铣刀24通过数控的机床移动液压柱1与待铣体接触后铣出需要的形状;

59.s4、开始废渣回收工作,负压环境的入料管25将铣刀24与待铣体铣形过程中产生的废渣吸入至入料管25中,与此同时,随第一电机22高速旋转的联动杆23与齿轮组之间带

动扇叶231转动,从而将入料管25进入的一部分粉渣吹入出料管26中,随后从出料管26进入到入料盒502内储存;

60.s5、开始利用废渣打磨工作,启动第二电机503运转,设置第二电机503的转速为1200r/min,使得第二电机503带动转动杆504与磨轮506旋转,随着转动杆504旋转,入料盒502内存储的废渣通过转动杆504左右两侧开设的排料孔进入转动杆504中;

61.s6、随着液压柱1的移动,带动打磨组件5移动,当移动中的磨轮506底部的受压板512与铣形完毕后的物体接触后,使得受压板512受到反作用力后,向上移动,最终使两个堵料板508相背移动,两个堵料板508失去了对转动杆504底部的限制作用,使得转动杆504中的废渣通过转动杆504底部的出料孔进入到磨轮506中,最终从磨轮506底部左右两侧的弧形槽排出一定量的废渣粉尘,随着磨轮506的旋转,废渣可以铣形后的物体间充分接触,增加接触摩擦力,提升打磨效果。

62.综上所述,使用者可启动第一电机22运转,并启动液压柱1伸展带动个外壳21下移,在第一电机22启动后,其输出轴会带动联动杆23与铣刀24转动,从而能够与待铣物体接触,进行钻切铣,此时启动两个风机27运转,使得风机27能够将持续向入料管25内抽气,使得两个入料管25内形成负压,最终将钻铣产生的木屑废料从两个入料管25底部吸入并向入料管25顶部内壁延伸,与此同时,随着联动杆23转动,联动杆23会通过主动齿轮、从动齿轮、第一斜齿、第二斜齿之间的传动带动两个扇叶231转动,使得将入料管25进入的废料能够随出料管26开设的通孔进入到出料管26内后,旋转的扇叶231能够增强出料管26内的气压,最终将废料从两个出料管26进入到两个入料盒502内储存,随后启动两个第二电机503运转,使得两个转动杆504随第二电机503转动的同时,能够将储存在入料盒502内的废料排入到转动杆504中,当铣刀24铣切完毕后,磨轮506开始与铣切完毕后的物体接触,使得受压板512受压上移,上移时受压板512带动连接杆511上移,从而使得连接杆511带动两个轴杆510推动两个堵料板508相背移动,将被封堵的转动杆504底部露出缝隙,物料得以从转动杆504排入到磨轮506中,并最终随着高速旋转的磨轮506从磨轮506两侧的弧形槽排出到磨轮506底部,废料能够增加磨轮506底部与铣切后的物体之间的摩擦,提高打磨效率的同时,实现废料再利用,起到环保的作用。

63.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。