1.本发明涉及药物制剂技术领域,更具体地说,它涉及一种盐酸莫西沙星片的制备方法。

背景技术:

2.盐酸莫西沙星,是德国拜尔公司研究开发的喹诺酮类抗菌药物,商品名为“拜复乐”,1999年9月在德国上市,同年12月在美国获fda批准上市。目前临床上使用的主要为盐酸莫西沙星片剂及盐酸莫西沙星氯化钠注射液。盐酸莫西沙星是广谱和具有抗菌活性的8

‑

甲氧基氟喹诺酮类抗菌药。盐酸莫西沙星对革兰氏阳性菌,革兰氏阴性菌,厌氧菌,抗酸菌,和非典型微生物如支原体,衣原体和军团菌具有广谱抗菌活性。抗菌作用机制为干扰ii、iv拓扑异构酶,拓扑异构酶是控制dna拓扑和在dna复制、修复和转录中的关键酶。盐酸莫西沙星的杀菌曲线表明,莫西沙星是具有浓度依赖性的杀菌活性。

3.现有盐酸莫西沙星片剂制备过程中,一般采用干法制颗粒压片,由于主药盐酸莫西沙星规格较大,添加辅料的空间小,干粉直接压片会造成压片质量较差,因此不适宜用干法制颗粒压片。有鉴于此,本发明提供一种新型的盐酸莫西沙星片的制备方法。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种盐酸莫西沙星片的制备方法,以解决上述问题。

5.为实现上述目的,本发明提供了如下技术方案:

6.一种盐酸莫西沙星片的制备方法,包括以下步骤:

7.s1、原料称取

8.称取盐酸莫西沙星、微晶纤维素、乳糖、内加交联羧甲基纤维素钠、外加交联羧甲基纤维素钠和硬脂酸镁;

9.s2、制粒

10.将称取后的盐酸莫西沙星、微晶纤维素、乳糖、内加交联羧甲基纤维素钠置于湿法制粒机中制粒,得到湿颗粒;

11.s3、干燥

12.将步骤s2中的湿颗粒平铺在烘盘上,送进热风循环烘箱,得到水分低于3.0%的干颗粒;

13.s4、整粒、总混

14.将步骤s3中的干颗粒经摇摆颗粒机整粒,然后将其和外加交联羧甲基纤维素钠通过混料装置混合,再加入硬脂酸镁继续混合,得到总混颗粒;

15.s5、压片、包衣

16.将步骤s4中的总混颗粒进行试压片,采用7*17mm胶囊型冲压片,硬度控制90

‑

120n;压片结束后,进行包衣、包装,得到盐酸莫西沙星片。

17.进一步优选为:盐酸莫西沙星、微晶纤维素、乳糖、内加交联羧甲基纤维素钠、外加交联羧甲基纤维素钠和硬脂酸镁称取的质量份数分别为:盐酸莫西沙星400

‑

500份;微晶纤维素100

‑

200份;乳糖50

‑

100份;内加交联羧甲基纤维素钠10

‑

15份;外加交联羧甲基纤维素钠10

‑

15份;硬脂酸镁5

‑

8份。

18.进一步优选为:在步骤s2中,设置搅拌速度40hz,启动搅拌进行预混合10min;然后加入润湿剂纯化水,继续启动搅拌和切碎进行制粒,制粒时间为8min。

19.进一步优选为:在步骤s4中,所述混料装置包括混合罐和设置在所述混合罐上部一侧的壳体,所述混合罐上部一侧设置有进料通道,底部设置有出料口,所述壳体内设置有推料通道、滑动通道、进气通道、连接通道和储气腔,所述储气腔上连接有进气管,所述进气管与气泵连接,所述滑动通道、进气通道、连接通道和储气腔依次设置,所述推料通道位于所述滑动通道上方且一端与所述进料通道连通;

20.所述推料通道上方设置有进料口,所述进料口上方设置有进料斗,所述推料通道内设置有推料机构,所述推料机构用于将通过所述进料口进入所述推料通道内的物料推向所述进料通道;

21.所述滑动通道内设置有滑块,所述壳体上设置有限位机构和封堵机构,所述限位机构用于限制所述滑块向靠近所述封堵机构方向滑动,所述滑块用于向靠近所述封堵机构方向滑动,以使所述储气腔、连接通道、进气通道和推料通道连通,以通过气流将所述进料通道内的物料推入到所述混合罐内。

22.进一步优选为:所述推料机构包括第一气缸、上推板和下推板;

23.所述第一气缸用于推动所述上推板、下推板在所述推料通道内向靠近或远离所述进料通道方向移动,所述上推板与所述推料通道内顶部接触,所述下推板与所述推料通道内底部接触,所述下推板上开设有穿孔,所述推料通道内底部开设有进气孔,所述进气孔位于所述进气通道顶部,当所述上推板、下推板将物料推向所述进料通道时,所述穿孔和所述进气孔上下对应,以使所述推料通道通过所述穿孔、进气孔与所述进气通道连通;

24.所述上推板在远离所述第一气缸一端设置有门板,所述门板上侧与所述上推板转动连接,下侧与所述下推板端面接触;

25.所述滑块在远离所述封堵机构一侧设置有第一弹簧,所述第一弹簧一端与所述滑块连接,另一端与所述滑动通道侧壁固定,所述滑块上部设置向上凸起的有凸出部,所述推料通道与所述滑动通道之间设置有上槽孔,所述下推板底部固定有上限位块,所述上限位块上端固定在所述下推板底部,下端穿过所述上槽孔且与所述凸出部接触,所述上限位块用于带动所述滑块向远离所述封堵机构方向滑动。

26.进一步优选为:所述封堵机构包括推杆、第二弹簧、堵头和插杆;

27.所述滑动通道与所述进气通道之间设置有挡板,所述进气通道和所述连接通道之间隔板,所述第二弹簧、堵头和插杆均位于所述连接通道内,所述连接通道与所述储气腔之间开设有通孔;

28.所述推杆和所述插杆分别固定在所述堵头的相对两侧,所述第二弹簧套设在所述插杆外表面且抵紧在所述堵头和所述连接通道侧壁之间,所述隔板上开设有第一插孔,所述挡板上设置有第二插孔,所述第一插孔孔径大于所述推杆直径,所述第二插孔与所述推杆相适配,所述推杆一端与所述堵头连接,另一端依次穿过所述第一插孔、第二插孔且延伸

在所述滑动通道内,所述滑块用于推动所述推杆、堵头向靠近所述第二弹簧方向移动,以使所述进气通道和连接通道通过所述第一插孔连通。

29.进一步优选为:所述限位机构包括驱动电机、固定板、轮盘、第一转轴、杠杆和第二转轴;

30.所述固定板固定在所述壳体底部,所述驱动电机安装在所述固定板上,所述第一转轴固定在所述驱动电机输出轴上,所述轮盘固定在所述第一转轴上,所述轮盘外侧设置有向上弯曲且用于与所述杠杆底部接触的延伸部;

31.所述滑动通道底部开设有下槽孔,所述滑块底部固定有下限位块,所述下限位块上端与所述滑块底部固定,下端插设在所述下槽孔内,所述第二转轴固定在所述固定板上且穿设在所述杠杆内,所述杠杆一端为限位端,另一端为触发端,所述延伸部与所述触发端底面接触,所述限位端端部设置有限位部,所述限位部用于与所述下限位块接触,以限制所述滑块向靠近所述封堵机构方向滑动,所述限位端端面与所述第二转轴之间的距离大于所述触发端端面与所述第二转轴之间的距离。

32.进一步优选为:所述壳体内设置有防堵机构,所述防堵机构包括主动件和从动件,所述主动件位于所述推料通道内,所述从动件位于所述进料口内且用于松动所述进料口内的物料。

33.进一步优选为:所述主动件包括第二气缸和固定杆,所述第二气缸固定在所述下推板顶部,所述上推板上开设有与所述固定杆相适配的容纳孔,所述固定杆下端与所述第二气缸固定,上端插设在所述推孔内,所述固定杆为铁质材料制成;

34.所述从动件包括弹性封带、磁铁柱、套筒和第三弹簧,所述弹性封带固定在所述进料口内壁,所述套筒位于所述弹性封带内且固定在所述进料口内壁上,所述磁铁柱插设在所述套筒内且与所述套筒沿所述套筒轴向方向滑动配合,所述磁铁柱一端位于所述套筒内,另一端与所述弹性封带内表面接触,所述第三弹簧位于所述套筒内且一端与所述进料口内壁固定,另一端与所述磁铁柱固定,所述磁铁柱用于与所述固定杆磁性连接。

35.进一步优选为:所述混合罐顶部设置有出气孔,所述出气孔上设置有滤布。

36.综上所述,本发明具有以下有益效果:本发明采用湿法制颗粒压片,由于盐酸莫西沙星硬度适中、颗粒均匀,可压性好,从而在于与药用辅料(微晶纤维素、乳糖、内加交联羧甲基纤维素钠、外加交联羧甲基纤维素钠和硬脂酸镁)混合时,混合均匀、流动性好,制成的制剂(片剂)外型美观,溶出均一性好。在以0.1nhcl为溶出介质中呈现处较好的释放速率,其体外溶出曲线与上市品“拜复乐”基本一致,溶出度高,溶出40

‑

50分钟时基本完全溶出。同时,本盐酸莫西沙星片稳定性好,经温度为40℃、湿度为75%的条件下加速6个月后,溶出度无明显变化,各项指标符合usp收载本品质量标准。本发明提供的盐酸莫西沙星片的制备方法,方法简单,易于操作,适宜工业生产。

附图说明

37.图1是实施例的流程框图,主要用于体现盐酸莫西沙星片的制备方法;

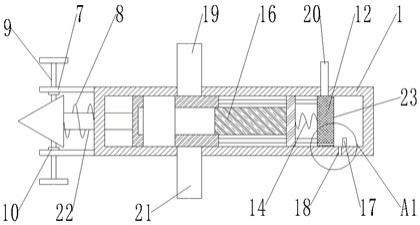

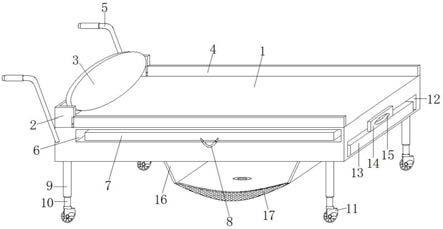

38.图2是实施例的剖视示意图,主要用于体现混料装置的结构;

39.图3是实施例的局部剖视示意图,主要用于体现壳体的内部结构;

40.图4是实施例的局部剖视示意图,主要用于体现推料机构的结构;

41.图5是实施例的局部剖视示意图,主要用于体现壳体的内部结构;

42.图6是图3中a结构的放大图,主要用于体现从动件的结构。

43.图中,1、混合罐;2、出料口;31、搅拌电机;32、搅拌轴;33、搅拌桨;4、进料通道;5、进料斗;6、封堵机构;61、推杆;62、第二弹簧;63、堵头;64、插杆;7、推料机构;71、第一气缸;72、上推板;73、下推板;74、门板;75、上限位块;76、穿孔;8、限位机构;81、固定板;82、轮盘;83、第一转轴;84、延伸部;85、杠杆;86、第二转轴;87、限位部;9、防堵机构;911、第二气缸;912、固定杆;921、弹性封带;922、磁铁柱;923、套筒;924、第三弹簧;10、壳体;11、进气管;12、储气腔;13、通孔;14、推料通道;15、滑动通道;16、上槽孔;17、下槽孔;18、第一弹簧;19、滑块;20、下限位块;21、连接通道;22、缓冲块;23、进气通道;24、进气孔;25、隔板;26、出气孔;27、进料口。

具体实施方式

44.下面结合附图和实施例,对本发明进行详细描述。

45.实施例1:一种盐酸莫西沙星片的制备方法,如图1所示,包括以下步骤:

46.s1、原料称取

47.称取盐酸莫西沙星436.4mg、微晶纤维素134.0mg、乳糖67.4mg、内加交联羧甲基纤维素钠13.4mg、外加交联羧甲基纤维素钠13.4mg和硬脂酸镁5.4mg;

48.s2、制粒

49.将称取后的盐酸莫西沙星、微晶纤维素、乳糖、内加交联羧甲基纤维素钠置于湿法制粒机中制粒,得到湿颗粒;优选的,制粒过程中,设置搅拌速度40hz,启动搅拌进行预混合10min;然后加入适量润湿剂纯化水,继续启动搅拌和切碎进行制粒,制粒时间为8min;

50.s3、干燥

51.将步骤s2中的湿颗粒平铺在烘盘上,送进热风循环烘箱,干燥颗粒取样送检,得到水分低于3.0%的干颗粒;

52.s4、整粒、总混

53.将步骤s3中的干颗粒经摇摆颗粒机整粒,然后将其和外加交联羧甲基纤维素钠通过混料装置混合,再加入硬脂酸镁继续混合,得到总混颗粒;

54.s5、压片、包衣

55.将步骤s4中的总混颗粒进行试压片,采用7*17mm胶囊型冲压片,硬度控制90

‑

120n,在压片过程中每隔30min称平均片重一次,并随时检查药片外观和硬度;压片结束后,进行包衣、包装,得到盐酸莫西沙星片。

56.优选的,包衣液配制:固含量15%(w/w),溶剂为纯化水。按处方量称量包衣粉(胃溶型295f650005)和纯化水,先将纯化水置于不锈钢桶中,然后再将欧巴代缓慢加入桶内,搅拌至少45分钟,使之溶解色泽均匀,无聚团或结块现象。

57.药片包衣在药片包衣机中进行,预热完成后,进风口温度:90

‑

110℃、出风口温度:35

‑

45℃,依次开匀浆、压缩空气,蠕动泵,开始喷液,启动喷枪,调整喷嘴,使包衣液雾化均匀,雾化压力:0.3

‑

0.4mpa,用喷枪将雾化的包衣液缓慢均匀喷洒在滚动的片芯表面。此时包衣锅转速要慢,设置为片芯能从上至下均匀流动起来的最慢速度即可,一般为5rpm。喷液量以用手感觉喷雾区下方片芯略有潮湿感但不粘手为宜。片芯温度控制在35

‑

45℃左右,待

30min过后,开始有包衣层保护片芯,可适当调高转速至6

‑

8rpm,包衣1小时后,每30min取包衣片,目测外观,测定增重,至增重约为3.0

‑

3.5%后,关闭喷枪,保持热风干燥10min,关闭加热装置,凉片至室温后收片。

58.优选的,包装过程中,根据包装要求,检查确认模具规格,12片/板。领取包装材料,核对品名、批号、重量。用泡罩包装机进行包装:上下加热温度:120

‑

170℃;热封温度:230

‑

250℃;冲裁速度:20

‑

200板/分。在生产过程中,要随时检查泡罩包装的热封、批号、冲裁和外观质量,不得有网纹压穿、夹粉等现象,要求:热封严密无漏气、花纹清晰;批号清晰、准确;冲裁整齐、无齿边;外观整洁。

59.在上述技术方案中,本发明采用湿法制颗粒压片,由于盐酸莫西沙星硬度适中、颗粒均匀,可压性好,从而在于与药用辅料(微晶纤维素、乳糖、内加交联羧甲基纤维素钠、外加交联羧甲基纤维素钠和硬脂酸镁)混合时,混合均匀、流动性好,制成的制剂(片剂)外型美观,溶出均一性好。在以0.1nhcl为溶出介质中呈现处较好的释放速率,其体外溶出曲线与上市品“拜复乐”基本一致,溶出度高,溶出40

‑

50分钟时基本完全溶出。同时,本盐酸莫西沙星片稳定性好,经温度为40℃、湿度为75%的条件下加速6个月后,溶出度无明显变化,各项指标符合usp收载本品质量标准。本发明提供的盐酸莫西沙星片的制备方法,方法简单,易于操作,适宜工业生产。

60.参照图2

‑

6,在步骤s4中,混料装置包括混合罐1和设置在混合罐1上部一侧的壳体10。混合罐1为立式圆筒状且上部一侧设置有进料通道4,底部中心设置有出料口2,混合罐1顶部开设有多个用于气体向外排出的出气孔26,出气孔26上设置有滤布(图中未示出),以防止物料跑出。混合罐1上设置有搅拌机构,搅拌机构包括搅拌电机31、搅拌轴32和搅拌桨33,搅拌电机31安装在混合罐1顶部中心。搅拌轴32位于混合罐1内且上端穿过混合罐1顶部且与搅拌电机31输出轴连接,下端向下竖直延伸且靠近混合罐1内底部。搅拌桨33为斜叶式桨叶,搅拌桨33固定在搅拌轴32上且用于搅拌混合罐1内的物料,以使物料在混合罐1内混匀。

61.参照图2

‑

6,壳体10内设置有推料通道14、滑动通道15、进气通道23、连接通道21和储气腔12,储气腔12上连接有进气管11,进气管11与气泵连接,以通过气泵向储气腔12内充气。滑动通道15、进气通道23、连接通道21和储气腔12均位于推料通道14下方且分别依次设置,推料通道14与进料通道4连通,进料通道4底部向靠近混合罐1方向向下倾斜,以便物料沿进料通道4快速进入混合罐1,储气腔12位于进料通道4正下方。推料通道14上方设置有进料口27,进料口27上方设置有进料斗5,进料口27位于连接通道21正上方。推料通道14内设置有推料机构7,推料机构7用于将通过进料口27进入推料通道14内的物料推向进料通道4。滑动通道15内设置有滑块19,滑块19与滑动通道15侧壁滑动连接。壳体10上设置有限位机构8和封堵机构6,限位机构8用于限制滑块19向靠近封堵机构6方向滑动。滑块19用于向靠近封堵机构6方向滑动,以使储气腔12、连接通道21、进气通道23和推料通道14连通,以通过气流将进料通道4内的物料推入到混合罐1内。

62.在上述技术方案中,传统混料装置一般就是带有搅拌的混料罐,结构虽然简单,但是进料时一般都是采用一次进料,即将物料一次全部倒入,然后再进行搅拌,如此一来,不仅会给搅拌机构带来较大的搅拌压力,同时还极容易出现进料堵塞现象。为此,本发明提供一种间歇进料的混料装置,可以在间歇进料过程中进行物料搅拌。

63.参照图2

‑

6,优选的,推料机构7包括第一气缸71、上推板72和下推板73。第一气缸71用于推动上推板72、下推板73在推料通道14内向靠近或远离进料通道4方向移动,上推板72与推料通道14内顶部接触,下推板73与推料通道14内底部接触。第一气缸71包括活塞杆,上推板72和下推板73均固定在第一气缸71活塞杆上。下推板73上开设有穿孔76,推料通道14内底部开设有进气孔24,进气孔24位于进气通道23顶部。当上推板72、下推板73将物料推向进料通道4时,穿孔76和进气孔24刚好上下对应,以使推料通道14通过穿孔76、进气孔24与进气通道23连通。为了方便将物料由进料口27下方推向进料通道4,具体的,上推板72在远离第一气缸71一端设置有门板74,门板74上侧与上推板72转动连接,下侧与下推板73端面接触。如此一来,当上推板72和下推板73向靠近进料通道4方向移动时,门板74就能推动物料进入进料通道4。

64.参照图2

‑

6,滑块19在远离封堵机构6一侧设置有第一弹簧18,第一弹簧18一端与滑块19连接,另一端与滑动通道15侧壁固定。具体的,滑块19和滑动通道15上均开设有凹槽,第一弹簧18两端分别连接在滑块19和滑动通道15上的凹槽内。滑块19上部设置向上凸起的有凸出部,推料通道14与滑动通道15之间设置有上槽孔16,上槽孔16长度方向与滑块19滑动方向相一致。下推板73底部固定有上限位块75,上限位块75上端固定在下推板73底部,下端穿过上槽孔16且与凸出部靠近封堵机构6一侧接触,上限位块75用于带动滑块19向远离封堵机构6方向滑动。

65.在上述技术方案中,进料时,先将物料倒入进料斗5,此时物料就会进入推料通道14中,然后再启动第一气缸71,以使上推板72、下推板73和门板74推动物料向靠近进料通道4方向移动,当物料刚好被推入进料通道4时,此时穿孔76和进气孔24刚好上下对应,以使推料通道14通过穿孔76、进气孔24与进气通道23连通,此时气流便可通过进气通道23、进气孔24和穿孔76进入推料通道14,从而能将物料由进料通道4推向混合罐1,最终气流又会通过混合罐1上的出气孔26向外排出。待上推板72、下推板73和门板74退回时,进料口27内的物料又会重新落入推料通道14中,如下反复,便可实现物料的间歇进料,可防止一次进料过多,导致搅拌压力过大。

66.参照图2

‑

6,封堵机构6包括推杆61、第二弹簧62、堵头63和插杆64。滑动通道15与进气通道23之间设置有挡板,进气通道23和连接通道21之间隔板25,第二弹簧62、堵头63和插杆64均位于连接通道21内,连接通道21与储气腔12之间开设有用于气体流通的圆形通孔13。推杆61和插杆64分别固定在堵头63的相对两侧,第二弹簧62套设在插杆64外表面且抵紧在堵头63和连接通道21侧壁之间。推杆61和插杆64中心轴均与通孔13中心轴重合,通孔13孔径大于插杆64直径。隔板25上开设有第一插孔,挡板上设置有第二插孔,第一插孔孔径大于推杆61直径,第二插孔与推杆61相适配,即第二插孔孔径与推杆61直径相同。推杆61一端与堵头63连接,另一端依次穿过第一插孔、第二插孔且延伸在滑动通道15内,堵头63用于封堵第一插孔,从而阻断进气通道23和连接通道21的连通。滑块19用于推动推杆61、堵头63向靠近第二弹簧62方向移动,以使进气通道23和连接通道21通过第一插孔连通。为起到较好的缓冲作用,优选的,挡板上固定有用于与滑块19接触的缓冲块22,缓冲块22采用橡胶或硅胶制成且位于滑动通道15侧壁。

67.在上述技术方案中,当上推板72、下推板73和门板74推动物料向靠近进料通道4方向移动,直至物料刚好被推入进料通道4时,此时上限位块75不再与滑块19上的凸起部接

触,在第一弹簧18作用下,滑块19将向靠近推杆61方向移动,从而推动推杆61、堵头63向靠近第二弹簧62方向移动,以使进气通道23和连接通道21通过第一插孔连通,此时储气腔12、连接通道21、进气通道23、推料通道14和进料通道4将依次连通,因此储气腔12内的气流将依次经过储气腔12、连接通道21、进气通道23、推料通道14,从而将物料推向混合罐1内。当上推板72、下推板73和门板74退回时,上限位块75将通过凸起部推动滑块19向远离推杆61方向移动,在第二弹簧62作用下,堵头63又将重新封堵住第一插孔,从而阻断连接通道21和进气通道23的连通。

68.参照图2

‑

6,限位机构8包括驱动电机、固定板81、轮盘82、第一转轴83、杠杆85和第二转轴86。固定板81固定在壳体10底部,驱动电机安装在固定板81上,第一转轴83固定在驱动电机输出轴上,轮盘82固定在第一转轴83上且与其同轴转动设置。轮盘82外侧设置有向上弯曲且用于与杠杆85底部接触的延伸部84。滑动通道15底部开设有下槽孔17,下槽孔17长度方向与滑块19滑动方向相一致。滑块19底部固定有下限位块20,下限位块20上端与滑块19底部固定,下端插设在下槽孔17内。第二转轴86固定在固定板81上且穿设在杠杆85内,杠杆85一端为限位端,另一端为触发端,延伸部84与触发端底面接触。限位端端部设置有限位部87,限位部87用于与下限位块20接触,以限制滑块19向靠近封堵机构6方向滑动。限位端端面与第二转轴86之间的距离大于触发端端面与第二转轴86之间的距离。当滑块19通过上限位块75和限位部87限位在滑动通道15远离插杆64另一端时,此时的第一弹簧18处于压缩状态。

69.在上述技术方案中,进料时,先启动第一气缸71,以使上限位块75和滑块19脱离,然后再启动驱动电机,以使延伸部84向上推动杠杆85,此时滑块19将脱离上限位块75和限位部87的限制,在第一弹簧18作用下,滑块19将向靠近推杆61方向移动,从而推动推杆61、堵头63向靠近第二弹簧62方向移动,以使进气通道23和连接通道21通过第一插孔连通。依次进料完成后,先启动第一气缸71,以通过上限位块75带动滑块19复位,再启动驱动电机,以使限位部87又重新伸入下槽孔17内与下限位部87接触。

70.参照图2

‑

6,进料口27为圆孔,壳体10内设置有防堵机构9,防堵机构9包括主动件和从动件,主动件位于推料通道14内,从动件位于进料口27内且用于松动进料口27内的物料。主动件包括第二气缸911和固定杆912,第二气缸911固定在下推板73顶部,上推板72上开设有与固定杆912相适配的容纳孔。固定杆912下端与第二气缸911固定,上端插设在推孔内,固定杆912为铁质材料制成。从动件包括弹性封带921、磁铁柱922、套筒923和第三弹簧924。弹性封带921固定在进料口27内壁四周,套筒923位于弹性封带921内且固定在进料口27内壁上,磁铁柱922插设在套筒923内且与套筒923沿套筒923轴向方向滑动配合。磁铁柱922一端位于套筒923内,另一端与弹性封带921内表面接触,第三弹簧924位于套筒923内且一端与进料口27内壁固定,另一端与磁铁柱922固定。磁铁柱922用于与固定杆912磁性连接。弹性封带921内设置有多个套筒923,多个套筒923沿进料口27圆周方向呈均布设置,每个套筒923内均设置有一磁铁柱922。套筒923轴向方向与进料口27径向方向相一致。

71.在上述技术方案中,上推板72、下推板73和门板74推动物料向靠近进料通道4方向移动,直至物料刚好被推入进料通道4时,此时的固定杆912中心轴刚好与进料口27中心轴重合,此时便可启动第二气缸911,以使固定杆912向上移动从而插入进料口27处的物料内,由于磁铁柱922与固定杆912磁性配合,因此当固定杆912插入到进料口27内时,套筒923内

的磁铁柱922将向进料口27中部移动,从而通过弹性封带921移动推动物料向进料口27中部移动。当上推板72、下推板73和门板74需要退回时,先启动第二气缸911,以使固定杆912复位,当固定杆912复位后,磁铁柱922和弹性封带921也将复位,从而起到松动进料口27内物料的作用,减少物料堵塞在进料口27内。

72.实施例2:一种盐酸莫西沙星片的制备方法,与实施例1的区别在于,各原料称取质量为:盐酸莫西沙星400mg、微晶纤维素100mg、乳糖50mg、内加交联羧甲基纤维素钠10mg、外加交联羧甲基纤维素钠10mg和硬脂酸镁5mg。

73.实施例3:一种盐酸莫西沙星片的制备方法,与实施例1的区别在于,各原料称取质量为:盐酸莫西沙星500mg、微晶纤维素200mg、乳糖100mg、内加交联羧甲基纤维素钠15mg、外加交联羧甲基纤维素钠15mg和硬脂酸镁8mg。

74.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和修饰,这些改进和修饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。