1.本实用新型涉及一种阀门,尤其涉及一种旋启式止回阀。

背景技术:

2.现有的旋启式止回阀存在以下缺点:1、一般采用中法兰密封结构,此结构采用中法兰平垫片作为密封件,在中低压工况下密封性能良好。但在高压工况下,为保证中法兰处的密封,中法兰垫片需要加宽,导致阀门中法兰加大,阀门整体尺寸变大,整体重量大。对于阀门公称压力超过2500lb的阀门,采用中法兰密封结构,即使增加垫片宽度,也很难保证中法兰处的密封;2、一般采用阀体开孔的方式进行装配摇臂销轴,增加了外漏点;或者采用本体铸造凸台的方式安装挂钩,挂钩通过螺栓与阀体连接,摇臂和销轴通过挂钩再连接到阀体上,由于挂钩与阀体通过螺栓紧固,会影响到摇臂和销轴的装配精度,从而影响阀瓣的闭合精度;3、阀座和阀瓣密封面工作时一般与阀门竖直轴线成一定夹角,此夹角可使阀瓣自重产生一个水平方向分力,把阀瓣推向阀座产生初始密封压力;现有的阀体阀座的安装槽通常不带斜度而阀座密封面带有斜度,在装配时要求阀座最短边焊接到阀体上时必须处于最高点,不然阀门无法密封,装配难度较大。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种旋启式止回阀,设置有楔形密封结构,适用于高压工况。

4.本实用新型为解决上述技术问题而采用的技术方案是提供一种旋启式止回阀,包括阀体,所述阀体内设置有进口流道和出口流道,所述阀体内位于所述进口流道的出口端设置有阀座,所述阀体内设置有与所述阀座相配的阀瓣,其中,所述阀体顶部设置有阀盖,所述阀盖上部边缘与阀体内壁间形成有楔形密封槽,所述楔形密封槽中设置有与密封槽匹配的密封圈,所述密封圈通过锁紧结构锁紧到阀盖;所述阀盖的下方设置有支撑环,所述支撑环通过销轴与摆杆的端部转动连接,所述摆杆连接到阀瓣并带动阀瓣旋转开合;所述阀体中进口流道的出口端倾斜设置有阀座槽,所述阀座设置在阀座槽中。

5.进一步地,所述锁紧结构包括压环、四开环和盖板,所述压环设置在密封圈上方,所述压环上表面与阀盖上表面平齐,所述四开环设置在压环的上方,所述阀体内壁设置有与四开环匹配的安装槽,所述四开环从侧面嵌设在所述安装槽中,所述盖板设置四开环的上方,所述盖板中设置有螺柱,所述螺柱贯穿所述盖板连接到阀盖。

6.进一步地,所述阀盖整体呈圆柱体,所述阀盖底部直径大于顶部直径,所述阀盖连接底部和顶部的中部呈圆台形,所述阀盖底部直径与阀体顶部内径匹配,所述阀盖设置在阀体中时,所述阀盖上部与阀体内壁间形成楔形密封槽;所述密封圈呈环状,所述密封圈的外径与阀盖底部直径匹配,所述密封圈内径与阀盖顶部直径匹配,所述密封圈下部内壁呈与阀盖中部匹配的圆台形;所述密封圈由柔性石墨和不锈钢丝制成。

7.进一步地,所述压环呈环状,所述压环的外径与阀盖的底部外径匹配,所述压环的

内径与阀盖的顶部外径匹配;所述四开环为由一个整环平分为四份后加工而成的弧形块,所述四开环的外径大于阀盖底部外径,所述四开环的内径略大于阀盖的顶部外径且小于阀盖的底部外径,所述安装槽的高度与四开环的高度匹配,所述安装槽的内径与四开环的外径匹配,所述四开环为两个且相对设置在安装槽中,并将所述密封圈和压环定位。

8.进一步地,所述盖板底面设置有与四开环匹配的定位槽;所述阀盖顶面设置有与螺柱匹配的内螺纹孔,所述盖板上设置有贯通的螺柱孔,所述螺柱孔与阀盖的内螺纹孔对应设置,所述螺柱穿过所述螺柱孔与阀盖通过内螺纹孔连接。

9.进一步地,所述阀体侧壁对应于安装槽的位置设置有贯通的拆卸孔。

10.进一步地,所述支撑环的上方设置有对开环,所述阀体内壁设置有与对开环匹配的固定槽,所述对开环从侧面嵌设在所述固定槽中将支撑环固定,所述支撑环的下方设置有定位销,所述定位销连接到阀体定位。

11.进一步地,所述支撑环的顶部外径大于底部外径并在支撑环外壁形成有安装台阶,所述阀体内壁设置有与安装台阶匹配的安装凸台,所述支撑环设置在所述安装凸台上;所述对开环为由一个整环平分为两份后加工而成的弧形块,所述对开环的外径大于支撑环顶部外径,所述对开环的内径大于支撑环的内径且小于支撑环的底部外径。所述支撑环与对开环通过螺栓固定连接。

12.进一步地,所述支撑环侧壁设置有与销轴匹配的销轴固定孔,所述摆杆端部设置有旋转孔,所述摆杆通过旋转孔套设在销轴上并沿销轴旋转;所述旋转孔中设置有轴套,所述旋转孔经由轴套套设在销轴上;所述销轴上旋转孔的两侧设置有调整套,通过调整所述调整套的宽度调整摆杆与阀体的相对位置。

13.进一步地,所述摆杆上设置有阀瓣安装孔,所述阀瓣设置有与阀瓣安装孔匹配的连接轴,所述连接轴穿过所述阀瓣安装孔并通过螺母锁紧,所述阀瓣与摆杆设置有匹配的定位孔,所述定位孔中设置有防转销;所述摆杆靠近阀瓣安装孔的端部设置有防撞缓冲凸起,所述防撞缓冲凸起的高度大于螺母的高度。

14.本实用新型对比现有技术有如下的有益效果:本实用新型提供的旋启式止回阀,阀盖与密封圈楔形结构配合密封,压力越高,密封性能越好,适用于高压场合;密封圈上方通过压环和四开环侧面嵌入式定位,四开环顶部通过盖板和螺柱锁紧到阀盖,结构紧凑,体积小,重量轻;在阀体中设置支撑环,使得销轴通过支撑环连接到阀体,固定牢固可靠;销轴上摆杆两侧设置调整套,调整摆杆与阀体的相对位置,进而调整阀瓣与阀座的对接精度,达到更好的密封效果;通过倾斜设置的阀座槽,使得阀座结构规则,便于装配。

附图说明

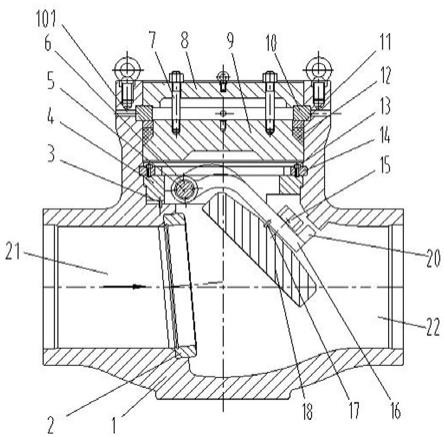

15.图1为本实用新型实施例中旋启式止回阀结构示意图;

16.图2为本实用新型实施例中密封结构爆炸图;

17.图3为本实用新型实施例中阀瓣安装结构在阀体中安装俯视图;

18.图4为本实用新型实施例中摆杆和阀瓣安装示意图。

19.图中:

20.1、阀体;2、阀座;3、定位销;4、支撑环;5、销轴;6、轴套;7、螺柱;8、盖板;9、阀盖;10、四开环;11、压环、12、密封圈;13、螺栓;14、对开环;15、螺母;16、摆杆;17、防转销;18、阀

瓣;19、调整套;20、防撞缓冲凸起;21、进口流道;22、出口流道;101、拆卸孔。

具体实施方式

21.下面结合附图和实施例对本实用新型作进一步的描述。

22.图1为本实用新型实施例中旋启式止回阀结构示意图。

23.请参见图1,本实用新型实施例的旋启式止回阀,包括阀体1,所述阀体1内设置有进口流道21和出口流道22,所述阀体1内位于所述进口流道21的出口端设置有阀座2,所述阀体1内设置有与所述阀座2相配的阀瓣18,其特征在于,所述阀体1顶部设置有阀盖9,所述阀盖9上部边缘与阀体1内壁间形成有楔形密封槽,所述楔形密封槽中设置有与密封槽匹配的密封圈12,所述密封圈12通过锁紧结构锁紧到阀盖9;所述阀盖9的下方设置有支撑环4,所述支撑环4通过销轴5与摆杆16的端部转动连接,所述摆杆16连接到阀瓣18并带动阀瓣18旋转开合。

24.具体地,阀体1中进口流道的出口端倾斜设置有阀座槽,所述阀座2设置在阀座槽中。通过在阀体1中设置带有斜度的阀座槽,阀座2可以设计为无斜度的结构,装配时直接把阀座2焊接到阀体1上即可,无需调整,可大大减少装配时的难度。

25.具体地,锁紧结构包括压环11、四开环10和盖板8,所述压环11设置在密封圈12上方,所述压环11上表面与阀盖9上表面平齐,所述四开环10设置在压环11上方,所述阀体1内壁设置有与四开环10匹配的安装槽,所述四开环10从侧面嵌设在所述安装槽中,所述盖板8设置在四开环10上方,所述盖板8中设置有螺柱7,所述螺柱7贯穿所述盖板8连接到阀盖9。

26.请同时参见图2,本实用新型实施例的旋启式止回阀,阀盖9整体呈圆柱体,所述阀盖9底部直径大于顶部直径,所述阀盖9连接底部和顶部的中部呈圆台形,所述阀盖9底部直径与阀体1顶部内径匹配,所述阀盖9设置在阀体1中时,所述阀盖9上部与阀体1内壁间形成楔形密封槽。

27.具体地,密封圈12呈环状,所述密封圈12的外径与阀盖9底部直径匹配,所述密封圈12内径与阀盖9顶部直径匹配,所述密封圈12下部内壁呈与阀盖9中部匹配的圆台形。所述密封圈12由柔性石墨和不锈钢丝制成。阀盖9与楔形的密封圈12角度相吻合,在压力增大时,推动阀盖9上移,阀盖9挤压密封圈12,由于阀盖9与密封圈12为斜面接触,压力使得密封圈12与阀盖9及阀体1接触更紧密,压力越高,密封性能越好。

28.具体地,压环11呈环状,所述压环11的外径与阀盖9的底部外径匹配,所述压环11的内径与阀盖9的顶部外径匹配;四开环10为由一个整环平分为四份后加工而成的弧形块,所述四开环10的外径大于阀盖9底部外径,所述四开环10的内径略大于阀盖9的顶部外径且小于阀盖9的底部外径。安装槽的高度与四开环10的高度匹配,所述安装槽的内径与四开环10的外径匹配,所述四开环10为两个且相对设置在安装槽中,并将所述密封圈12和压环11定位。四开环10与压环11之间可以通过对应设置的安装孔螺钉锁定。压环11底面完整的贴合密封圈12,四开环10侧面嵌入式定位,四开环10顶部通过盖板8螺柱7锁紧到阀盖9,结构紧凑,锁定牢固。

29.优选地,阀体1侧壁对应于安装槽的位置设置有贯通的拆卸孔101。在阀门需要解开维修或更换密封圈12时通过拆卸孔101可以轻松拆下四开环10,避免四开环10在介质压力作用下与阀体1咬合难以拆下。

30.优选地,盖板8底面设置有与四开环10匹配的定位槽,对四开环10进行定位,避免四开环10移位。

31.具体地,阀盖9顶面设置有与螺柱7匹配的内螺纹孔,所述盖板8上设置有贯通的螺柱孔,所述螺柱孔与阀盖9的内螺纹孔对应设置,所述螺柱7穿过所述螺柱孔与阀盖9通过内螺纹孔连接。

32.请继续参见图1,本实用新型实施例的旋启式止回阀,支撑环4的上方设置有对开环14,所述阀体1内壁设置有与对开环14匹配的固定槽,所述对开环14从侧面嵌设在所述固定槽中将支撑环4固定,所述支撑环4的下方设置有定位销3,所述定位销3连接到阀体1定位。支撑环4的顶部外径大于底部外径并在支撑环4外壁形成有安装台阶,所述阀体1内壁设置有与安装台阶匹配的安装凸台,所述支撑环4设置在所述安装凸台上。对开环14为由一个整环平分为两份后加工而成的弧形块,所述对开环14的外径大于支撑环4顶部外径,所述对开环14的内径大于支撑环4的内径且小于支撑环4的底部外径。支撑环4与对开环14通过螺栓13固定连接。对开环14将支撑环4固定,防止支撑环4上下移动。

33.具体地,支撑环4侧壁设置有与销轴5匹配的销轴固定孔,所述摆杆16端部设置有旋转孔,所述摆杆16通过旋转孔套设在销轴5上并沿销轴5旋转。

34.优选地,旋转孔中设置有轴套6,所述旋转孔经由轴套6套设在销轴5上。轴套6采用铝青铜材料,当阀瓣18开启或关闭时,轴套6降低了摆杆16来回旋转时与摆杆16间摩擦力,延长使用寿命。

35.请同时参见图3,本实用新型实施例的旋启式止回阀,销轴5上旋转孔的两侧设置有调整套19,通过调整所述调整套19的宽度调整摆杆16与阀体1的相对位置,以保证阀瓣18与阀体1的阀座密封面尺寸对接精准,吻合精确,以达到更好的密封效果。

36.请同时参见图4,本实用新型实施例的旋启式止回阀,摆杆16上设置有阀瓣安装孔,所述阀瓣18设置有与阀瓣安装孔匹配的连接轴,所述连接轴穿过所述阀瓣安装孔并通过螺母15锁紧,防止阀瓣18、防转销17与摆杆16脱离;所述阀瓣18与摆杆16设置有匹配的定位孔,所述定位孔中设置有防转销17,防止阀瓣18相对于摆杆16的自由转动。摆杆16靠近阀瓣安装孔的端部设置有防撞缓冲凸起20,所述防撞缓冲凸起20的高度大于螺母15的高度,在阀瓣18打开状态时,防撞缓冲凸起20先与阀体1接触进行缓冲。

37.综上所述,本实用新型实施例的旋启式止回阀,阀盖9与密封圈12楔形结构配合密封,压力越高,密封性能越好,适用于高压场合;密封圈12上方通过压环11和四开环10侧面嵌入式定位,四开环10顶部通过盖板8和螺柱7锁紧到阀盖9,结构紧凑,体积小,重量轻;在阀体1中设置支撑环4,使得销轴5通过支撑环4连接到阀1体,固定牢固可靠;销轴5上摆杆16两侧设置调整套19,调整摆杆16与阀体1的相对位置,进而调整阀瓣18与阀座2的对接精度,达到更好的密封效果;通过倾斜设置的阀座槽,使得阀座2结构规则,便于装配。

38.虽然本实用新型已以较佳实施例揭示如上,然其并非用以限定本实用新型,任何本领域技术人员,在不脱离本实用新型的精神和范围内,当可作些许的修改和完善,因此本实用新型的保护范围当以权利要求书所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。