1.本实用新型涉及汽车制造的测量技术领域,具体地说,是涉及一种精度检查塔。

背景技术:

2.悬臂式三坐标测量机开班前需要做精度检查。行业内普遍使用人力设置标准球位置,手动操作设备检查精度的方式,需双人配合作业,过程耗时较长,标准球搬运过程存在损坏风险。

技术实现要素:

3.本实用新型的目的是提供一种精度检查塔,其上安装有高精度标准球,固定了标准球位置,无需人工搬运,节省了时间。

4.为了实现上述目的,本实用新型的精度检查塔连接在测量平台上,其包括主体框架和标准球。主体框架包括底板、多个立柱、顶板以及加强件,底板连接在测量平台上,多个立柱竖直连接在所述底板上,顶板水平连接在多个所述立柱的顶端,加强件连接在相邻所述立柱之间。标准球包括第一标准球和第二标准球,第一标准球连接在所述顶板上,第二标准球连接在所述立柱的一侧。

5.上述的精度检查塔的一实施方式中,所述底板上具有沉头槽,所述沉头槽内设置沉头螺钉以连接所述底板与测量平台。

6.上述的精度检查塔的一实施方式中,所述立柱为四个,呈矩形排布。

7.上述的精度检查塔的一实施方式中,所述加强件倾斜连接在相邻所述立柱之间。

8.上述的精度检查塔的一实施方式中,所述加强件为多个,呈沿竖直方向延伸的折线连接在相邻所述立柱之间。

9.上述的精度检查塔的一实施方式中,所述底板为铝合金件或不锈钢件,所述顶板、立柱以及加强件为铝合金件,所述第一标准球和第二标准球为不锈钢件或陶瓷件。

10.上述的精度检查塔的一实施方式中,所述主体框架还包括第一支撑杆,所述第一支撑杆竖向连接在所述顶板的上表面的中心,所述第一标准球粘附于所述第一支撑杆的顶端。

11.上述的精度检查塔的一实施方式中,所述主体框架还包括第二支撑杆和横板,所述横板连接在相邻两个所述立柱之间靠近所述底板的位置,所述第二支撑杆横向连接在所述横板上,所述第二标准球连接在所述第二支撑杆远离所述横板的一端。

12.上述的精度检查塔的一实施方式中,所述第一标准球的球心距离测量平台的竖向距离为2200

±

1mm,所述第二标准球的球心距离测量平台的竖向距离为400

±

1mm。

13.上述的精度检查塔的一实施方式中,所述主体框架和标准球分别为两组。

14.本实用新型的有益功效在于,本实用新型在不占用有效测量空间的前提下,在测量平台上安装精度检查塔,塔上安装有高精度标准球,固定了标准球位置,辅以cnc精度检查程序和报告模板,实现了单人作业,无需搬运与手动作业,即可自动获得精度检查报告的

自动化过程,同时大幅缩短了作业时间。

15.以下结合附图和具体实施例对本实用新型进行详细描述,但不作为对本实用新型的限定。

附图说明

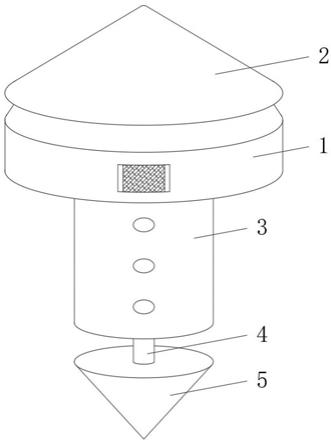

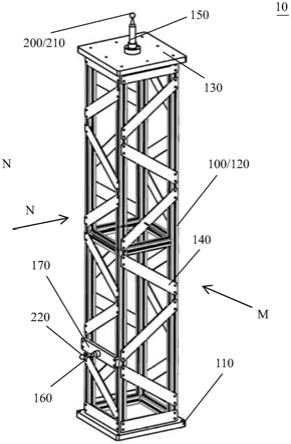

16.图1为本实用新型的精度检查塔的一实施例的立体结构图;

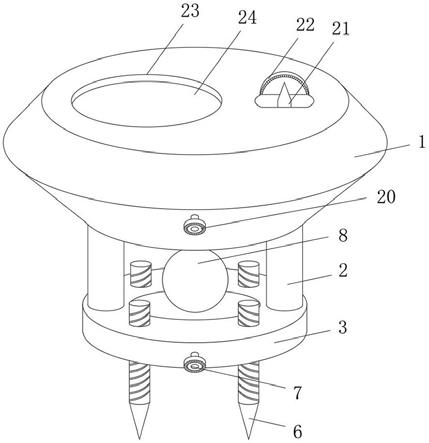

17.图2为图1的m向侧视图;

18.图3为图1的n向侧视图。

19.其中,附图标记

20.10:精度检查塔

21.100:主体框架

22.110:底板

23.120:立柱

24.130:顶板

25.140:加强件

26.150:第一支撑杆

27.160:第二支撑杆

28.170:横板

29.200:标准球

30.210:第一标准球

31.220:第二标准球

具体实施方式

32.下面结合附图和具体实施例对本实用新型技术方案进行详细的描述,以更进一步了解本实用新型的目的、方案及功效,但并非作为本实用新型所附权利要求保护范围的限制。

33.如图1至图3所示,图1为本实用新型的精度检查塔的一实施例的立体结构图看,图2为图1的m向侧视图,图3为图1的n向侧视图。本实用新型的精度检查塔10连接在测量平台上,其包括主体框架100和标准球200,标准球200固定在主体框架100上,无需搬运与手动作业,实现了单人作业。

34.详细来说,主体框架100包括底板110、多个立柱120、顶板130以及加强件140,底板110连接在测量平台上,作为整个装置的支撑以及连接底座,多个立柱120竖直连接在底板110上,顶板130水平连接在多个立柱120的顶端,即多个立柱120竖向水平连接在底板110与顶板130之间。加强件140连接在相邻立柱120之间,以增强整个装置的强度。标准球200包括第一标准球210以及第二标准球220,第一标准球210连接在顶板130上,第二标准球220连接在立柱120的一侧。

35.本实用新型的精度检查塔10的一实施例中,主体框架100和标准球200分别为两组,用于检查同一测量平台上两个测量机的精度关系,以下以一组主体框架100和标准球200为例进行说明。

36.底板110上具有沉头槽,沉头槽内设置沉头螺钉以连接底板110与测量平台,进而将整个精度检查塔10固定在测量平台上。

37.本实例中,立柱120为四个,四个立柱120呈矩形排布。加强件140为板状件,倾斜连接在相邻立柱120之间。并加强件140为多个,呈沿竖直方向延伸的折线连接在相邻立柱120之间,以增强精度检查塔10的整体稳固性。

38.其中,底板110较佳地为铝合金件或不锈钢件,顶板130、立柱120以及加强件140较佳地为铝合金件。第一标准球210和第二标准球220较佳地为不锈钢件或陶瓷件。

39.其中,使用铝合金或者不锈钢材质,主要考虑以下几个使用过程中的需求:

40.1)防锈蚀,排除普通钢材是因为测量室的湿度要求,避免产生锈蚀,也不美观。

41.2)重量轻,尽管精度检查塔10所在的测量平台下方布置了减震弹簧,但因为精度检查塔10必须布置在整个测量平台的尾端,以免影响测量空间,过重会造成测量平台的不平衡,易产生测量平台的扭曲或形变,减轻重量能够降低该风险。

42.3)强度高,精度检查塔10最重要的性能是不要产生形变,在设计时通过加强件140进一步保证,而铝合金的材质在重量轻的前提下,强度性能高于普通钢材。

43.4)成本低,综合以上考虑,除底板110较佳地为铝合金件或不锈钢件,顶板130、立柱120以及加强件140较佳地为铝合金件,以求达到性能要求的前提下,尽可能的缩减升本。

44.主体框架100还包括第一支撑杆150,第一支撑杆150竖向连接在顶板130的上表面的中心,第一标准球210粘附于第一支撑杆150的顶端。主体框架100还包括第二支撑杆160和横板170,横板170连接在相邻两个立柱120之间靠近底板110的位置,第二支撑杆160横向连接在横板170上,第二标准球220连接在第二支撑杆170远离横板170的一端。第一支撑杆150以及第二支撑杆160的设置是为了将标准球架高、架远,避免在测量机探针探测标准球时,测量臂磕碰精度检查塔10的主体框架100。

45.本实施例中,底板110以及顶板130的尺寸例如为长度为400mm、宽度为400mm、厚度≥25mm。其中,底板110开4个沉头槽,通过2个沉头螺钉连接底板110和测量平台。并,底板110以及顶板130例如上下表面四周均倒角,避免磕碰。

46.第一标准球210的球心距离测量平台的竖向距离为2200

±

1mm,位于顶板110的中心;第二标准球220的球心距离测量平台的竖向距离为400

±

1mm,位于侧面两立柱120中间的位置。第一标准球210和第二标准球220的直径为25mm或者30mm,直径公差≤15μm。第一标准球210以及第二标准球220例如通过强力ab胶固定在第一支撑杆150以及第二支撑杆160的端部。

47.精度检查塔10必须保证足够的强度,以保证探针触发精度塔的过程中,细微震动不足以影响精度检查的结果。本实用新型使用多个加强件140构成加强筋,例如本实施例使用了22个加强筋,其布置方式,经过反复验证(与传统人工检查精度方法进行比较),能够保证在高度2.2米的范围内,对2n(测量机最大触发力)不产生晃动,使其满足检测悬臂式测量机精度的要求,可顺利完成测量机的精度检查工作。

48.其中,支撑第一标准球210以及第二标准球220的第一支撑杆150以及第二支撑杆160的长度依顶板130的高度和标准球200的球心高度确定。其中,第二标准球220的球心距离横板170的距离为60

‑

100mm。测量机的探针距离测量臂最外沿儿有50mm的距离,如果没有距离要求,在测量机探针触发标准球时,测量臂的外沿儿会磕碰到校准塔,而距离过大,则

容易侵占原有测量平台的使用空间,60

‑

100mm距离的设定范围,既保证了自动运行过程中的安全,也避免的过度侵占原有测量空间。

49.其中,除标准球200之外,上述所有尺寸公差为

±

1mm。

50.本实用新型的精度检查塔10配合原有设备自带的一个标准球,在测量空间中的前后高低设置,形成了三角空间,该空间覆盖了绝大多数车身测量区域。

51.精度检查过程为:测量员启动精度检查程序,测量机在cnc控制下,主臂和辅臂依次触发三个标准球中的前置标准球,第一标准球210和第二标准球220在软件中,对主臂和辅臂的测量结果进行自动差值计算,计算结果上传到数据库,通过报告模板将结果现实出来,超差结果用红色字体表示。

52.本实用新型的实施可节省作业时间和作业人数,在多台测量设备的测量室内,经过统筹规划,在时间成本和人力成本上有的效益可以被放大,且在国内行业中属于首创。

53.当然,本实用新型还可有其它多种实施例,在不背离本实用新型精神及其实质的情况下,熟悉本领域的技术人员当可根据本实用新型作出各种相应的改变和变形,但这些相应的改变和变形都应属于本实用新型所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。