1.本实用新型属于玻璃纤维管道制造领域,尤其涉及一种管道快速推进成型炉。

背景技术:

2.日常生活中处处都有管道的身影,如地下管道和地面管道,包括大型的自来水管道、排污管道和输油管道等。现有的各种较为大型的管道考虑其用途和强度,基本采用玻璃纤维混合作为制作管道的原料。制作玻璃纤维管道,需要将包裹在芯模上的管道材料送进加热成型炉中固化成型,并在牵引机的作用下牵引出炉以完成管道的制作。

3.现有的加热成型炉工作时,使用牵引机牵引覆有待成型管道材料的芯模在内筒中从进口至出口,芯模从进口进入后通过预热区进入固化区,为了保证加热效果,芯模上的管道材料与内筒之间通常接触较为紧密,牵引机施加牵引力拖拽芯模往出口推进时,芯模上的管道材料与内筒内壁之间摩擦力较大,降低整体的牵引速度,生产效率较低。

技术实现要素:

4.本实用新型的目的在于提供一种管道快速推进成型炉,通过增大固化腔靠近出口区域的内径,减少已基本成型管道材料与内筒内壁之间的接触阻力,加快推进的速度,提高了生产效率。

5.为了达到上述目的,本实用新型采用了以下技术方案:

6.管道快速推进成型炉,包括内筒和外筒,所述内筒与外筒之间具有至少两个加热腔室,所述加热腔室包括预热腔和固化腔,所述固化腔靠近出口的一端有部分内径大于所述预热腔的内径。

7.牵引机牵引覆有待成型管道材料的芯模进入内筒,先经过预热腔再进入固化腔,对固化腔靠近出口的部分加大其内径数值,此时牵引至该位置的管道材料已然基本成型,相较于预热腔和其他部分的固化腔的原始内径来说,管道材料在此区域与内筒之间呈无接触配合,减少了接触的阻力,加快推进的速度,提供生产效率。

8.本实用新型的进一步改进方案是,所述固化腔由第一固化腔和第二固化腔组成,所述第一固化腔的内径和部分所述第二固化腔的内径均大于所述预热腔的内径。

9.本实用新型的进一步改进方案是,所述第一固化腔的内径大于所述第二固化腔的内径。

10.本实用新型的进一步改进方案是,所述内筒外壁开设有环向油槽,所述油槽从内筒的一端沿轴向延伸至另一端,所述外筒套设在所述内筒外壁间隙配合且与所述油槽形成封闭油路,所述油路两端连通油管形成回路。

11.本实用新型的进一步改进方案是,所述油槽绕所述内筒外壁沿螺旋状等间距开设。

12.本实用新型的进一步改进方案是,所述预热腔、第一固化腔和第二固化腔的油路两端分别连接有对应的进油管和出油管,所述进油管和出油管均连通至油温机。

13.本实用新型与现有技术相比,所带来的有益效果有:

14.(1)牵引机牵引覆有待成型管道材料的芯模进入内筒,先经过预热腔再进入固化腔,对固化腔靠近出口的部分加大其内径数值,此时牵引至该位置的管道材料已然基本成型,相较于预热腔和其他部分的固化腔的原始内径来说,管道材料在此区域与内筒之间呈无接触配合,减少了接触的阻力,加快推进的速度,提高了生产效率。

15.(2)通过设置温度依次升高的预热腔、第二固化腔和第一固化腔,使得每个腔室包裹下的管道材料会有不同的成型温度,可控制待成型管道的成型温度梯度,使得成型更加有效,成型后的管道强度和韧性较好。而管道规格多样,于小直径管道而言其与内筒内壁的接触面积相对较小,只需增加第一固化腔的内径即可;而大直径管道与内筒内壁的接触面积相对较大,两者之间的摩擦阻力较大,且此时经过预热腔和部分第二固化腔的管道材料已经成型,因此增大部分第二固化腔和全部第一固化腔的内径,可进一步加快大管径管道被牵引推进的速度。

16.(3)为了适应不同规格管道的加热固型效果,第一固化腔、第二固化腔与预热腔的内径也可成阶梯状设置,第一固化腔内径最大、第二固化腔部分或全部内径小于第一固化腔、预热腔内径最小,使得管道材料加热固型时间长效果好。。

17.(4)内筒外壁开设油槽与外筒套设形成可供油通过的油路,内筒与外筒之间的间隙不足以使得油分子通过,对于油来说可形成封闭油路。对油加热后,再将加热后具有特定温度的油泵入油槽,可有效控制炉内的油温,使得炉内温度变化浮动低较为恒定,管道的质量容易得到管控,同时油循环加热的方式耗电量较低且总体稳定性好。

18.(5)成螺旋状的等间距开设油槽,使得油路分布均匀,同时在轴向和径向也可达到较为全面的加热效果。

19.(6)每个腔室包裹下的管道材料会有不同的成型温度,通过控制油温机对连通至不同腔室的油温进行温度控制,可控制待成型管道的成型温度梯度,使得成型更加有效,成型后的管道强度和韧性较好,油温机机对油加热后可有效控制加热炉内的油温。

附图说明

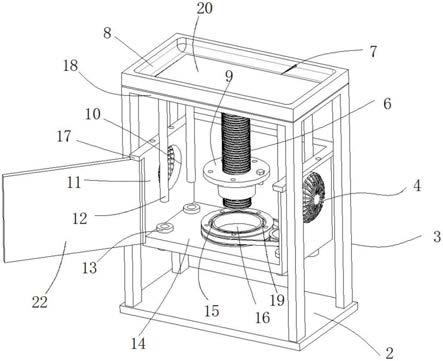

20.图1为本实用新型整体结构效果图

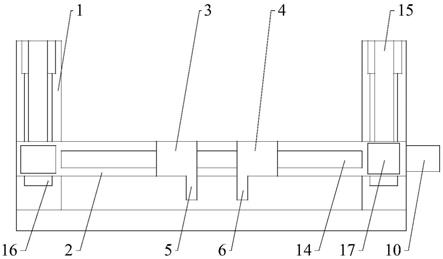

21.图2为本实用新型实施例1的炉内轴向剖面结构示意图

22.图3为本实用新型实施例2的炉内轴向剖面结构示意图

23.图4为图3内筒的结构放大简图图

24.图5为本实用新型第一固化腔部分与预热腔径向剖面对比结构图

25.图6和图7分别为本实用新型实施例3的两种类型炉内轴向剖面结构示意图

26.图中:1

‑

内筒;2

‑

外筒;3

‑

预热腔;4

‑

第一固化腔;5

‑

第二固化腔;6

‑

油槽;7

‑

油温机;8

‑

进油管;9—出油管;10

‑

隔热环板。

具体实施方式

27.下面结合附图和具体实施方式,进一步阐明本实用新型,应理解下述具体实施方式仅用于说明本实用新型而不用于限制本实用新型的范围,在阅读了本实用新型之后,本领域技术人员对实用新型的各种等价形式的修改均落于本技术所附权利要求所限定的范

围。

28.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

29.实施例1:

30.管道快速推进成型炉,包括内筒1和外筒2,所述内筒1与外筒2之间通过隔热环板10隔出至少两个加热腔室,所述加热腔室包括预热腔3和固化腔,所述固化腔靠近出口的端部至少有部分内径大于所述预热腔3的内径,本方案中的所述管道的外管径小于200m,如150mm。应该理解的是,外筒2与内筒1之间分隔而成的加热腔室应为环形,所述加热腔室的内径为所述内筒1内径、外径为所述外筒2外径,故所述预热腔3和固化腔4的内径指与之区域对应的内筒1内径。

31.本方案中位于所述固化腔固化腔区域部分的内筒1内径在预热腔3区域部分的内筒1内径基础上增加。

32.本方案中,所述固化腔由第一固化腔4和第二固化腔5组成,即所述加热腔室还包括位于所述预热腔3与第一固化腔4之间的第二固化腔5,所述预热腔3、第二固化腔5和第一固化腔4的温度依次升高,适用于本方案中的小直径管道的炉内仅在第一固化腔4部分对内径进行增加。

33.所述内筒1外壁螺旋状开设有环向的等间距油槽6,所述油槽6从内筒1的一端沿轴向延伸至另一端,所述外筒2套设在所述内筒1外壁过盈配合且与所述油槽6形成封闭油路,所述油路两端连通油管形成回路。所述预热腔3、第一固化腔4和第二固化腔5的油路两端分别连接有进油管8和出油管9,所述进油管8和出油管9均连通至油温机7。

34.实施例2:

35.本实施例相对于实施例1来说,更适用于外管径大于200mm的管道,为了保证推进效果和加热效果同步进行,本实施例中整体所述第一固化腔4内径和部分与之靠近的所述第二固化腔5内径均大于所述预热腔3的内径。

36.本方案中,位于所述第一固化腔4区域和部分第二固化腔5区域的内筒1内径相对于预热腔3区域部分的内筒1内径增加。三个腔室的设置控制了待成型管道的成型温度梯度,使得成型更加有效,成型后的管道强度和韧性较好,此外相对于覆有管道材料的芯模来说,当芯模在牵引机的牵引下来到第二固化腔5区域内径增加的位置时,基本成型的管道材料与内筒1内壁之间无接触配合,其相对悬空状态有助于快速推进管道出炉。

37.实施例3:

38.本实施例在实施例2的基础上进行改进,令第二固化腔5的内径小于第一固化腔4的内径且大于预热腔3的内径如图6,或部分第二固化腔5的内径小于第一固化腔4的内径且其余部分第二固化腔5的内径等于预热腔3的内径如图7,总之使得内筒1内径根据三个加热区域呈现阶梯状设置,令管道尤其较大管径的管道在经过预热腔3加热后、进入第二固化腔5时既能持续有较好的加热效果又能呈现管道材料与内筒1内壁的不接触牵引,相对于第一固化腔4进一步增加内径来说延长了加热范围。

39.其余均与上述实施例相同,此处不与赘述。

40.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述

的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。