用于3d打印机的辊控制

背景技术:

1.3d打印机通过构建材料层来生产对象。3d打印机通常也被称为添加制造机器。3d打印机将cad(computer aided design,计算机辅助设计)模型或对象的其他数字表示转换为物理对象。模型数据可以被处理成各自限定要形成为对象的构建材料层的这个部分的切片。

附图说明

2.图1至图24呈现了一系列正视图和平面图,示出了实施构建材料粉末分层过程的一个示例的3d打印机中的融合系统。

3.图25和图26分别来自图21和图23的细节。

4.图27是示出诸如图1至图24中示出的示例融合系统的示例融合系统的框图。

5.图28和图29是示出了诸如可以用图27中示出的融合系统来实施的示例构建材料粉末分层过程的流程图。

6.在所有附图中,相同的零件号指代相同或相似的零件。附图不是按比例绘制的。构建材料层和对象切片的比例在图中被极大地夸大了。在如图1至图24中示出的融合过程的融合过程中的每个构建材料层可以是几十微米厚的量级、具有几千层来制造对象。

具体实施方式

7.在一些3d打印机中,热量用于将粉末状构建材料中的颗粒融合在一起,形成固体对象。用于融合构建材料的热量可以例如通过将液体融合剂以基于对象切片的图案施加到粉末状构建材料的薄层上,并且然后将图案化区域暴露于融合光来生成。融合剂中的光吸收成分吸收光能,以帮助将图案化的构建材料加热到融合温度以上,从而烧结或熔化,并且因此融合构建材料。可以使用其他液体试剂来产生对象的期望特性。例如,精细剂可以用于增强或抑制对象的某些区域中进行的融合,并且着色剂可以用于给对象着色。该过程逐层且逐切片地重复以完成对象。

8.分散一致的、更高密度的构建材料粉末层可以提高对象质量。较低密度的粉末层可能导致较弱的材料性能,以及在对象中的孔洞、凹坑或其他缺陷。增加层密度的一种技术是使用“反向旋转”辊来分散构建材料粉末。将辊旋转到行进方向,以在工作表面上推动粉末。如果反向旋转的辊的切向速度比辊的平移速度更慢,则位于下面的层中的未融合的粉末容易在分散后续的一粉末层时被干扰。当打印具有特殊颜色表面的对象时,干扰位于下面的层中的未融合的粉末特别会成为一个问题,因为利用液体着色剂处理的未融合的粉末可能被拖过工作表面并污染加工中的结构的相邻区域。

9.已经开发了新的分层技术,以降低未融合的粉末在形成后续的一粉末层的时将被干扰的风险,同时仍然呈现一致的、更高密度的层。在一个示例中,在3d打印机中将构建材料粉末分层的工艺包括在第一通过中以层的形式分散构建材料粉末,并且在第二通过中压实分层的构建材料粉末。例如,(1)在第一通过中,通过利用以第一平移速度平移并同时以

比第一平移速度更快的第一旋转切向速度旋转的反向旋转辊推动粉末以在工作表面上分散粉末,以及(2)在第二通过中,通过以第二平移速度在分层的粉末上平移辊并同时以比第二平移速度更慢的第二旋转切向速度旋转辊来压实粉末。在第一通过中更快地旋转辊减少了压实,从而降低了干扰位于下面的层中的未融合的粉末的风险。在第二通过中较慢地旋转辊增加了压实以便获得较高密度层,但是仅具有干扰位于下面的层中的未融合的粉末的很小的风险,因为未融合的粉末已经在第一通过中被覆盖。

10.新技术的示例也可以用于3d打印技术,其中施加到构建材料的粘合剂用光和/或热量固化以形成“生零件”,随后在烧结炉中加热该生零件以形成最终对象。因此,本文件中使用的“融合”包括3d打印机粘合以及熔化和烧结。

11.在附图中示出并在下面描述的这些和其他示例示出但不限制本专利的范围,本专利的范围在本说明书之后的权利要求中限定。

12.如本文件所用:“和/或”指相关事物中的一个或多个;“融合”包括熔化、烧结和/或粘合;“存储器”是指能够实现、包含、存储或维护以便处理器使用的指令和其他信息的任何非暂时性有形介质,并且可以包括例如电路、集成电路、asic(application specific integrated circuit,专用集成电路)、硬盘驱动器、随机存取存储器(random access memory,ram)和只读存储器(read

‑

only memory,rom);“工作表面”是指支撑或容纳用于熔合的构建材料的任何合适的表面,包括构建材料的下面的层和加工中的切片以及其他对象结构;并且“旋转切向速度”是指仅仅由于旋转而导致的辊的切向速度,并且包括由于辊的平移而导致的切向速度。

13.在附图中:没有任何试剂的构建材料由浅点画描绘;仅具有着色剂构建材料以中等点画描绘;仅具有融合剂的构建材料以格子阴影描绘;具有着色剂和融合剂的构建材料以深色点画描绘;并且经融合的构建材料由规则的交叉阴影描绘。

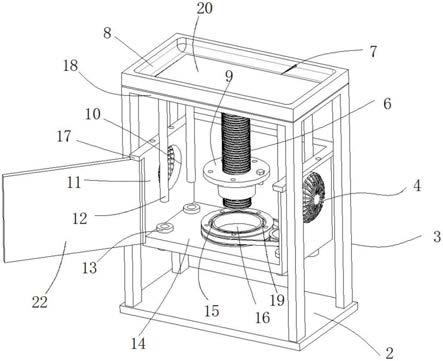

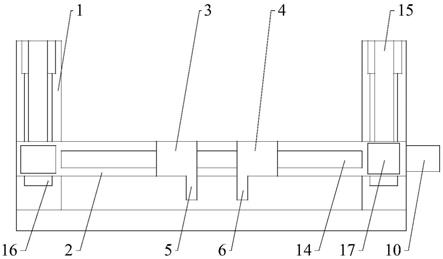

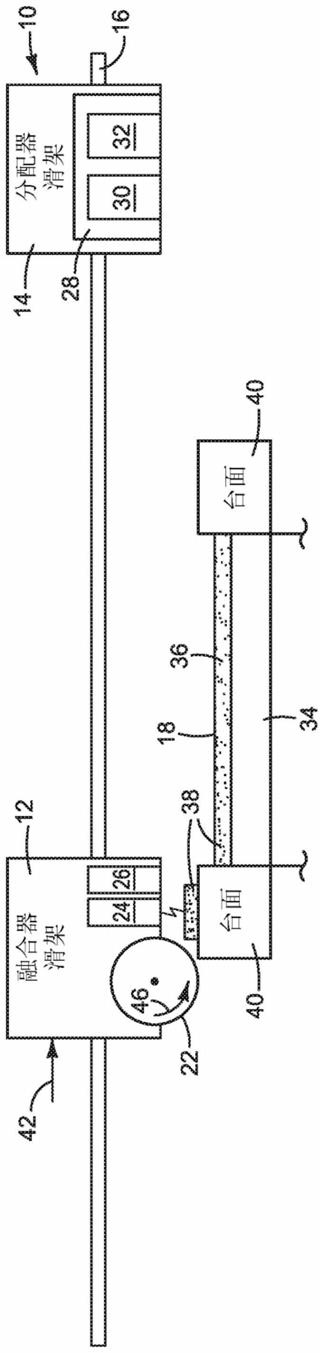

14.图1至图24呈现了一系列正视图和平面图,示出了用于实施新的构建材料粉末分层过程的一个示例的3d打印机的融合系统10。图27是示出诸如图1至图24中示出的融合系统的融合系统10的框图。参考图1、图2和图27,融合系统10包括第一“融合器”滑架12和第二“分配器”滑架14。滑架12和14在工作表面18上方的导轨16上来回移动。融合器滑架12承载辊22、升温灯24和融合灯26。本文中的“升温”是指升温灯24帮助将未融合的构建材料加热到更接近融合温度的温度的预热功能。虽然仅示出了单个升温灯,但是也可以使用多个升温灯或其他辐射加热设备24。而且,虽然仅描绘了单个融合灯26,但是可以使用多个融合灯。分配器滑架14承载喷墨打印头组件或其它合适的液体分配组件28,以分配融合剂。组件28也可以分配其他试剂。在该示例中,分配组件28包括分配着色剂的第一分配器30和分配融合剂的第二分配器32。

15.如上定义中所述,工作表面18代表支撑或容纳用于熔合的构建材料的任何合适的结构,工作表面18包括构建材料的位于下面的层和加工中的切片以及其他对象结构。例如,对于构建材料的第一层,工作表面18可以形成在平台34的表面上,该平台34上下移动以适应分层过程。对于随后的构建材料层,工作表面18可以形成在位于下面的结构36上。在图1中,下面的结构36是构建材料粉末38的第一层。

16.在图1和图2中,构建材料38的堆沿着邻近工作表面18的台面40沉积,辊22被展开,升温灯24打开,并且融合器滑架12在第一分层通过中向右移动,如运动箭头42所示。

17.在图3和图4中,随着融合器滑架12继续向右移动,升温灯24加热第一层36,同时辊22在第一层36上方以层44的形式分散粉末38。如下文参考图25的详图所述,在该第一通过中,辊22以引起比辊22的平移速度更快的旋转切向速度的角速度并且在与辊22在工作表面18上方移动的相同的方向42(如旋转箭头46所示)上旋转。

18.在图5和图6中,如运动箭头48所示,融合器滑架12在第二分层通过中向左移动。辊22被展开以抵靠工作表面18压实层44中的构建材料。如下文参考图26的详图详细描述那样,在该第二通过中,辊22以引起比辊22的平移速度更慢的旋转切向速度的角速度并且在与辊22在工作表面18上方移动的相同的方向48(如旋转箭头50所示)上旋转。升温灯24打开以使层44中的构建材料升温。

19.在图7和图8中,分配器滑架14在第二通过中跟随融合器滑架12,同时分配器30将着色剂52分配到层44中的构建材料粉末上,以给对象的底表面着色。

20.图9至图12示出了在第一分层通过和第二分层通过中在下面的(第二)层44上分散和压实的后续的(第三)层54。

21.在图13和图14中,分配器滑架14在第二通过中跟随融合器滑架12,同时分配器30在横跨对象切片的外周的区域上将着色剂52分配到层54中的构建材料粉末上,从而给对象的侧部着色。而且,分配器32正在以对应于对象切片的图案分配融合剂56。图13和体14中的暗点的带60指示重叠部,在该重叠部,对象切片的外周处的构建材料利用着色剂和融合剂两者处理。当融合时,这个带将形成对象的彩色外表面。

22.在图15和图16中,分配器滑架14在第一融合通过中向右移动,同时分配器32将附加的熔化剂56分配到层54中的先前图案化和/或未图案化的构建材料上。融合器滑架12在工作表面18上方跟随分配器滑架14,同时融合灯26打开以利用融合光照射构建材料54,从而利用融合剂56图案化的构建材料。经融合的构建材料形成由图中规则的交叉阴影示出的第一对象切片。在这个示例中,升温灯24在第二通过中开启,例如以减缓经融合的构建材料的冷却。

23.在图17和图18中,分配器滑架14被停放,同时融合器滑架12在第二融合通过中向左移动,同时升温灯24和融合灯26打开以照射经融合的构建材料58。在第二融合通过中几乎连续地暴露于来自升温灯24的热量和来自融合灯26的光两者有助于保持在第一通过中融合的构建材料处于或高于融合温度,以便获得更完全的融合。

24.然后,如图19至图24所示,该序列再次开始以分散并压实后续的(第四)构建材料层62。分层和融合逐层并逐切片地继续以完成对象。

25.图25和图26分别是图21和图23的详细图。在图25中,辊22在第一分层通过中向右移动,从而在工作表面18上推动构建材料粉末以形成层62。在图26中,辊22在第二分层通过中向左移动,从而抵靠工作表面18压实层62中的粉末。在该示例中,对于两次通过平移轴相同。

26.参照图25,以平移速度v

tr

在工作表面18上方从左向右承载辊22。辊22以角速度w逆时针旋转,角速度w引起在与v

tr

相同的方向上并且大于v

tr

的旋转切向速度v

ta

。在第一分层通过中分散粉末38的同时在相同方向上的快于v

tr

的v

ta

减小了沿工作表面18的拖动,从而降低了干扰(多个)位于下面的层中的未融合的粉末的风险。测试表明,对于将聚酰胺构建材料粉末分层至约80μm的厚度的约17英寸每秒(43cm/s)的平移速度,平移速度和旋转切向

速度之间的在1.0至0.7范围内的比率(v

tr

/v

ta

)使粉末分散,而不会显著干扰(多个)位于下面的层中的未融合的粉末。因此,在分散通过期间可能发生的任何压实不会负面地影响(多个)位于下面的层。测试还表明,引起小于0.7的v

tr

/v

ta

的更快的旋转速度在辊周围的气流中夹带细小的粉末颗粒,并污染周围的环境。

27.参照图26,以平移速度v

tr

在工作表面18上从右向左承载辊22。辊22以角速度w逆时针旋转,角速度w引起在与v

tr

相同的方向上并且小于v

tr

的旋转切向速度v

ta

。在v

tr

相同方向上在已经分层的粉末上移动的慢于v

tr

的v

ta

抵靠工作表面18压实粉末,而不会显著干扰(多个)下面的层中未融合的粉末。测试表明,对于将聚酰胺粉末分层至约80μm的厚度的约17英寸每秒(43cm/s)的平移速度,平移速度和旋转切向速度之间的在1.0至2.0范围内的比率(v

tr

/v

ta

)将压实分层粉末,而不会显著干扰(多个)位于下面的层中的未融合的粉末。测试还表明,由v

tr

/v

ta

大于2.0的较低旋转速度引起的位于下面的层上的增加的阻力实际上使下面的结构移位,从而导致制造的对象的尺寸不准确。

28.虽然预期辊22的平移速度通常在两次通过中是相同的,但是在一些实施方式中,可能期望的是在第一通过和第二通过中以不同的平移速度在工作表面18上移动辊22。

29.其他处理和系统顺序和配置是可能的。例如,虽然预期粉末分散通过和压实通过通常将包括辊在工作表面上的向外通过和返回通过,在一些实施方式中可能期望的是利用在工作表面上在相同方向上移动(而不是如图所示的来回移动)的辊来分散和压实构建材料粉末。如果使用多个分层辊,则可以在单次通过中利用以层的形式分散粉末的前辊和压实粉末的后辊来分散和压实粉末。可以使用更多或更少的试剂分配器来分配更多或更少的试剂,并且可以使用更多或更少的滑架来承载可移动部件。而且,分配试剂的顺序可以不同于所示的顺序,并且尽管在某些次通过中一个滑架紧接在另一滑架之后,但是这些滑架可以作为同一次通过的一部分交错设置。在一些系统配置中,固定的升温器和/或融合灯可以用于利用融合光连续照射工作表面(除非被滑架阻挡的情况下),而不是如利用滑架安装部件那样间歇地照射。

30.再次参考图27,融合系统10包括利用辊控制指令66编程的控制器64。控制器64代表控制系统10的操作元件所需的处理和存储器资源、编程以及电子电路系统和部件。特别地,控制器64包括带有辊控制指令66的存储器68和用于读取和执行指令66例如以实施图1至图26中示出的过程的处理器70。

31.图28示出了诸如可以通过执行图27中的融合系统10中的辊控制指令66的控制器64来实施的、用于3d打印机的示例分层过程100。参考图27,过程100包括,在表面上的第一通过中,在表面上以层的形式分散构建材料粉末(框102),并且在表面上的第二通过中,在表面上压实分层的构建材料粉末。

32.图29示出了诸如可以利用执行图27中的融合系统10中的辊控制指令66的控制器64来实施的、用于3d打印机的另一示例分层过程10。参考图28,过程110包括以第一平移速度并且以大于第一平移速度的第一旋转切向速度在表面上同时平移和旋转辊,以将构建材料粉末以层的形式分散在表面上(框112);然后同时以第二平移速度和小于第二平移速度的第二旋转切向速度在表面上平移和旋转辊,以在表面上压实分层的构建材料粉末。

33.图中示出和上文描述的实施例示出但不限制本专利,本专利在以下权利要求中进行限定。

34.在权利要求中使用的“一”和“一个”表示一个或多个,除非列举了“单个”事物。“单个”事物仅指一个事物。例如,“辊”是指一个或多个辊,并且随后提到的“该辊”是指该一个或多个辊,而“单个辊”仅指一个辊,随后提到的“该单个辊”仅指该一个辊。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。