1.本实用新型属于装车系统技术领域,更具体地说,它涉及一种自动定量装车系统。

背景技术:

2.装车系统常用于原料等产品的输送装车,目前的装车系统应用较广泛能够大大减少人工成本,装车系统多为一对一输送,该方式中间环节少,较快捷方便。

3.经检索,中国专利公开了一种矿石自动定量装车系统(公布号为cn 111319922 a),该专利技术虽然解决了装车效率低,装车定量的问题,但是其自动化定量效果不佳且操作较复杂,其次传统的装车系统定量装车后需要人工对进料口进行关闭,该过程不仅效率较低还大大大提高了人工成本,因此,本领域技术人员提供了一种自动定量装车系统,以解决上述背景技术中提出的问题。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种自动定量装车系统,在实现了自动定量装车效果的同时也实现了自动关闭下料口的目的,通过该方式不仅大大提高了装车的工作效率还能够避免了原料的浪费,节省了人工成本。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.一种自动定量装车系统,包括固定台,所述固定台的顶端设置有凹槽,所述凹槽的内部底端固定连接有第三弹簧,所述第三弹簧的顶端固定连接有承重组件,所述固定台的前端设置有用于对承重组件进行定位的定位组件;

7.所述固定台的顶端位于承重组件的左右两侧均固定连接有立板,所述立板的顶端均固定连接在横板的下端,所述横板的顶端安装有料桶,所述料桶与承重组件位置对应,所述料桶的下端出口与横板的通孔处连接,所述横板的内部设置有滑槽,所述滑槽内滑动设有用于开启或关闭横板通孔的定量组件,所述定量组件设置在固定台的左右两侧并通过定位组件控制;

8.通过上述技术方案,在实现了自动定量装车效果的同时也实现了自动关闭下料口的目的,通过该方式不仅大大提高了装车的工作效率还能够避免了原料的浪费,节省了人工成本。

9.进一步地,所述承重组件包括倒锥形的承重板、第一限位槽、第一弹簧、限位板和定位块,所述承重板安装在凹槽的内部,所述承重板的下端与第三弹簧相连,所述第一限位槽设置在承重板的内部,所述第一弹簧安装在第一限位槽的内部底端,所述限位板滑动连接在承重板内,所述限位板的一端与第一弹簧相连,所述限位板的另一端与定位块相连,所述定位块滑动连接在第一限位槽内;

10.通过上述技术方案,当第一限位槽与固定台的通孔处于同一水平面时定位块会在第一弹簧的作用下延伸至固定台的通孔处内,从而完成承重板的固定。

11.进一步地,所述定位组件包括滑杆,所述滑杆滑动连接在固定台的前端通孔处内,

所述滑杆的外部套接有第二弹簧,所述固定台的内部设置有第二限位槽,所述第二弹簧的另一端与第二限位槽的内壁相接触;所述第二限位槽与第一限位槽在同一纵向截面上,当第二限位槽与第一限位槽同轴时,定位块在第一弹簧作用下伸入第二限位槽内。

12.通过上述技术方案,按压滑杆使滑杆在固定台的通孔处往内部滑动,滑杆在滑动过程能够把定位块从固定台的通孔处内移出,然后停止按压滑杆后,滑杆会在第二弹簧的作用下自动复位。

13.进一步地,所述定量组件包括四个移动杆、两个移动板、两个连接板、两个隔板和两个第四弹簧,所述移动杆滑动连接在固定台的通孔处内,所述移动杆的一端与承重板的外表面相接触,所述移动板通过转轴与移动杆相连;

14.通过上述技术方案,承重板向下移动过程中会带动移动杆同步移动,移动杆移动从而能够带动通过转轴连连接的移动板同步移动。

15.进一步地,所述移动板通过转轴与固定块相连,所述连接板通过转轴与移动板相连,所述隔板的一端与连接板相连,所述隔板滑动连接在滑槽内;

16.通过上述技术方案,移动杆移动会带动移动板移动,移动板移动会带动连接板在滑槽内滑动,连接板在滑动过程中会带动隔板同步移动,隔板的移动从而实现了对料桶下料口的开关。

17.进一步地,所述第四弹簧的一端固定连接在立板上,所述第四弹簧的另一端与移动板相连,所述料桶的下料口与横板的通孔处相等,两个所述隔板的横截面积之和大于横板通孔处的面积;

18.通过上述技术方案,承重板复位后移动板会在第四弹簧的作用下同步复位,从而带动隔板复位使料桶的下料口打开。

19.综上所述,本实用新型具有以下有益效果:

20.1、原料从料桶的下料口输送至装料车内,装料车在装车过程中重量不断加重会使承重板不断下降,承重板在下降过程中会带动移动杆移动,移动杆的移动便会带动移动板进行移动,移动板移动过程中会带动隔板不断对下料口进行封闭,当装料车的料达到一定重量后,承重板内部的第一限位槽与固定台的通孔处于同一水平面时定位块会在第一弹簧的作用下进入到固定台的通孔处内,此时承重板完成固定过程中同时会带动移动杆移动,移动杆移动带动隔板完成对料桶下料口的密封,在实现了自动定量装车效果的同时也实现了自动关闭下料口的目的,不仅大大提高了装车的工作效率还能够避免了原料的浪费。

21.2、当进行原料装车时,首先把车放置在承重上,然后按压滑使定位从固定通孔处内回缩至第一限位内,此时在第三弹簧的作用下使承重复位,承重复位过程中移动在第四弹的作用下同步复位,移动的复位会带动隔移动,隔移动过程中从而停止对下料口的阻挡,使原料从料的下料口输送至装料车内,通过该方式实现了当定量装完车后自动关闭出料口的效果,不需要人工对出料口进行看管,降低了人工成本。

附图说明

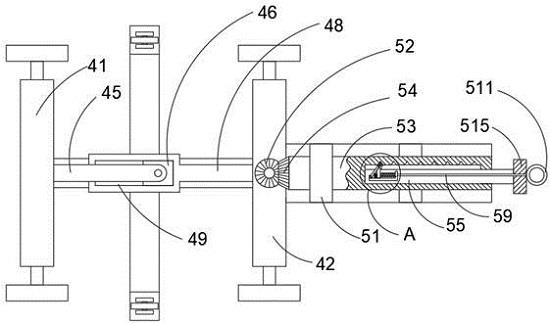

22.图1是本实施例的立体结构示意图;

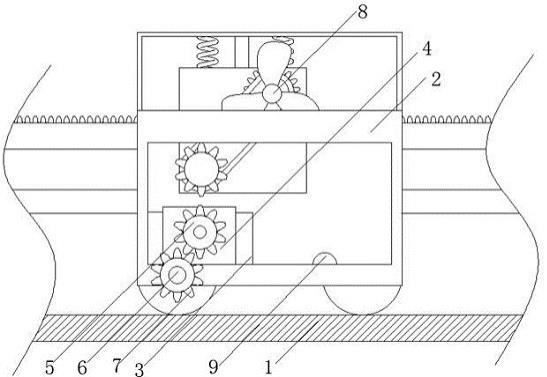

23.图2是本实施例的凹槽结构示意图;

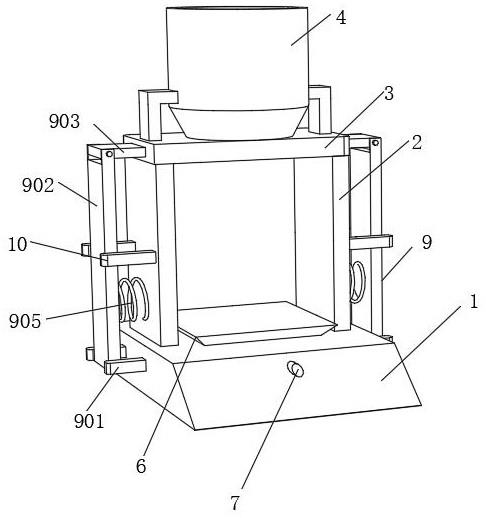

24.图3是本实施例的横板结构示意图;

25.图4是本实施例的固定台结构示意图。

26.附图标记说明:1、固定台;2、立板;3、横板;4、料桶;5、凹槽;6、承重组件;601、承重板;602、第一限位槽;603、第一弹簧;604、限位板;605、定位块;7、定位组件;701、滑杆;702、第二弹簧;8、第三弹簧;9、定量组件;901、移动杆;902、移动板;903、连接板;904、隔板;905、第四弹簧;10、固定块;11、滑槽;12、第二限位槽。

具体实施方式

27.以下结合附图1

‑

4对本实用新型作进一步详细说明。

28.实施例一

29.如图1

‑

4,一种自动定量装车系统,包括固定台1,固定台1的顶端设置有凹槽5,凹槽5的内部底端固定连接有第三弹簧8,第三弹簧8的顶端固定连接有承重组件6,固定台1的前端设置有定位组件7,固定台1的左右两侧均设置有定量组件9,固定台1的顶端左右两侧均固定连接有立板2,立板2的顶端均固定连接在横板3的下端,横板3的顶端安装有料桶4,料桶4的下端与横板3的通孔处相连,横板3的内部设置有滑槽11,立板2的一侧固定连接有两个固定块10,在实现了自动定量装车效果的同时也实现了自动关闭下料口的目的,通过该方式不仅大大提高了装车的工作效率还能够避免了原料的浪费,节省了人工成本。

30.承重组件6包括倒锥形的承重板601、第一限位槽602、第一弹簧603、限位板604和定位块605,承重板601安装在凹槽5的内部,承重板601的下端与第三弹簧8相连,第一限位槽602设置在承重板601的内部,第一弹簧603安装在第一限位槽602的内部底端,限位板604滑动连接在承重板601内,限位板604的一端与第一弹簧603相连,限位板604的另一端与定位块605相连,定位块605滑动连接在第一限位槽602内,当第一限位槽602与固定台1的通孔处于同一水平面时定位块605会在第一弹簧603的作用下延伸至固定台1的通孔处内,从而完成承重板601的固定;

31.定位组件7包括滑杆701,滑杆701滑动连接在固定台1的前端通孔处内,滑杆701的外部套接有第二弹簧702,固定台1的内部设置有第二限位槽12,第二弹簧702的另一端与第二限位槽12的内壁相接触,按压滑杆701使滑杆701在固定台1的通孔处往内部滑动,滑杆701在滑动过程能够把定位块605从固定台1的通孔处内移出,然后停止按压滑杆701后,滑杆701会在第二弹簧702的作用下自动复位。

32.定量组件9包括四个移动杆901、两个移动板902、两个连接板903、两个隔板904和两个第四弹簧905,移动杆901滑动连接在固定台1的通孔处内,移动杆901的一端与承重板601的倒锥形外表面相接触,移动板902通过转轴与移动杆901相连,把车放置在承重板601上,然后按压滑杆701使定位块605从固定台1通孔处内回缩至第一限位槽602内,此时在第三弹簧8的作用下使承重板601复位,承重板601复位过程中移动板902在第四弹簧905的作用下同步复位,移动板902的复位会带动隔板904移动,隔板904移动过程中从而停止对下料口的阻挡。

33.实施例二

34.基本与实施例一相同,不同之处在于,移动板902通过转轴与固定块10相连,这样移动版902可绕固定块10上的转轴转动,并通过第四弹簧905实现转动复位。

35.连接板903通过转轴与移动板902相连,隔板904的一端与连接板903相连,隔板904

滑动连接在滑槽11内,移动杆901移动会带动移动板902移动,移动板902移动会带动连接板903在滑槽11内滑动,连接板903在滑动过程中会带动隔板904同步移动,隔板904的移动从而实现了对料桶4下料口的开关,第四弹簧905的一端固定连接在立板2上,第四弹簧905的另一端与移动板902相连,承重板601复位后移动板902会在第四弹簧905的作用下同步复位,从而带动隔板904复位使料桶4的下料口打开,料桶4的下料口与横板3的通孔处相等,两个隔板904的横截面积之和大于横板3通孔处的面积,原料从料桶4的下料口输送至装料车内,装料车在装车过程中重量不断加重会使承重板601不断下降,承重板601在下降过程中会带动移动杆901移动,移动杆901的移动便会带动移动板902进行移动,移动板902移动过程中会带动隔板904不断对下料口进行封闭。

36.工作原理:当进行原料装车时,首先把车放置在承重板601上,然后按压滑杆701使定位块605从固定台1通孔处内回缩至第一限位槽602内,此时在第三弹簧8的作用下使承重板601复位,承重板601复位过程中移动板902在第四弹簧905的作用下同步复位,移动板902的复位会带动隔板904移动,隔板904移动过程中从而停止对下料口的阻挡,使原料从料桶4的下料口输送至装料车内,装料车在装车过程中重量不断加重会使承重板601不断下降,承重板601在下降过程中会带动移动杆901移动,移动杆901的移动便会带动移动板902进行移动,移动板902移动过程中会带动隔板904不断对下料口进行封闭,当装料车的料达到一定重量后,承重板601内部的第一限位槽602与固定台1的通孔处于同一水平面时定位块605会在第一弹簧603的作用下进入到固定台1的通孔处内,此时承重板601完成固定过程中同时会带动移动杆901移动,移动杆901移动带动隔板904完成对料桶4下料口的密封,在实现了自动定量装车效果的同时也实现了自动关闭下料口的目的,通过该方式不仅大大提高了装车的工作效率还能够避免了原料的浪费,节省了人工成本。

37.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后能够根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。