1.本实用新型涉及湿法纺丝技术领域,具体涉及一种湿法纺丝丝束成型生产线。

背景技术:

2.湿法纺丝是将聚合物溶于溶剂中,通过喷丝孔喷出细流,进入凝固浴形成纤维的化学纤维纺丝方法。在聚丙烯腈基原丝的生产过程中,纤维成型处理这部分通常为喷丝头吐丝,丝条在凝固浴中凝固成型、在进一步的处理中对丝束牵伸、水洗、干燥后上油等。由于纺丝凝固浴成型的初生丝束空间尺寸要较牵伸后的丝束大很多,常规生产中由于纺丝部分的丝束尺寸过大使得水洗干燥等后加工设备上运行的丝束过于稀疏,进而影响产量的提高。

3.针对上述技术问题,为了提高产量,现有技术中采用多台纺丝牵伸设备进行纺丝和牵伸,常规的生产中是通过调整导辊角度或用导丝杆改变丝束方向,达到将多台纺丝机的丝束布置在后加工设备的处理辊上的目的,然而,期间由于丝束与导丝杆有接触,会损伤纤维,也可能由于导辊角度的原因,造成丝条的紊乱。

4.因此,开发一种新的用于聚丙烯腈基原丝的湿法纺丝丝束成型生产线,以进一步提高产量,并避免损伤纤维,显然具有积极的现实意义。

技术实现要素:

5.本发明的目的是提供一种湿法纺丝丝束成型生产线。

6.为达到上述目的,本实用新型采用的技术方案是:一种湿法纺丝丝束成型生产线,包括:位于同一纺丝丝束运行方向上并依次前后排列或上下叠放的至少两组纺丝牵伸设备和一后处理设备,由所述至少两组纺丝牵伸设备所加工的丝束被共同排布到所述后处理设备上。

7.优选的,所加工的丝束的最终产品为聚丙烯腈基原丝。

8.可选地,各组纺丝牵伸设备的垂直于丝束运行方向的横向水平位置按阶梯式错位排布,从而使得每组纺丝牵伸设备加工的多股丝束与其他纺丝牵伸设备加工的丝束夹花排列。

9.可选地,每组纺丝牵伸设备与其相邻的纺丝牵伸设备之间的垂直于丝束运行方向的横向水平位置偏差大致等于所述纺丝牵伸设备加工的相邻股丝束的间距。即,每组纺丝牵伸设备与其相邻的纺丝牵伸设备之间的垂直于丝束运行方向的横向水平位置偏差等于或约等于所述纺丝牵伸设备加工的相邻股丝束的间距。优选是两者相等。

10.可选地,所述后处理设备包括按序排列的水洗设备和干燥设备。

11.可选地,所述至少两组纺丝牵伸设备及所述后处理设备均布置在纺丝线丝束运行方向上。

12.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

13.1.本实用新型开发了一种新的湿法纺丝丝束成型生产线的布置技巧,对丝束采用

点对点的方式运行,即丝束自喷丝头直至卷绕前,始终以一直线的形式,在一个垂直平面内运行;多个纺丝牵伸设备生产的多股丝束分别按序夹花排列,被共同排布于后处理设备上,从而达到了提高生产线产量的目的,同时最大限度地减少了处理设备或部件对丝束的机械损伤。

14.2.本实用新型的结构简单,成本较低,适于推广应用。

附图说明

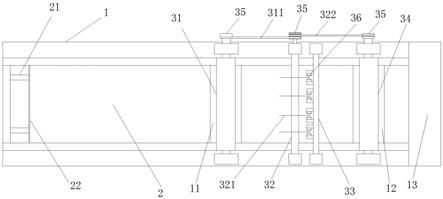

15.图1是本申请实施例的湿法纺丝丝束成型生产线的结构平面示意图。

16.附图标记:

17.第一纺丝机

‑

11;第一牵伸机

‑

12;第二纺丝机

‑

21;第二牵伸机

‑

22;

18.第三纺丝机

‑

31;第三牵伸机

‑

32;后处理设备

‑

4。

具体实施方式

19.结合附图及实施例对本实用新型作进一步描述:

20.实施例一

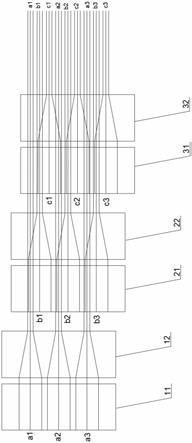

21.图1是本申请实施例的湿法纺丝丝束成型生产线的结构示意图。参见图1,湿法纺丝丝束成型生产线,包括:位于同一纺丝丝束运行方向上并依次前后排列或上下叠放的3组纺丝牵伸设备和一后处理设备4,由3组纺丝牵伸设备所加工的丝束被共同排布到后处理设备4上。3组纺丝牵伸设备及后处理设备4均处于同一纺丝线丝束运行方向上。

22.参见图1,各组纺丝牵伸设备的垂直于丝束运行方向的横向水平位置按阶梯式错位排布,从而使得每组纺丝牵伸设备加工的多股丝束与其他纺丝牵伸设备加工的丝束夹花排列。每组纺丝牵伸设备与其相邻的纺丝牵伸设备之间的垂直于丝束运行方向的横向水平位置偏差等于或约等于纺丝牵伸设备加工的相邻股丝束的间距。各组纺丝牵伸设备的垂直于丝束运行方向的横向水平位置阶梯式错位排布可以是由纺丝线操作面一侧向非操作面一侧逐渐缩进,也可以是由非操作面一侧向操作面一侧逐渐外凸。

23.本申请所述的“夹花”,是指各组纺丝牵伸设备加工的多股丝束按照一定的规律有序地排布在一起。

24.参见图1,每组纺丝牵伸设备包括按序排列的纺丝机和牵伸机且二者成组排布。具体地,第一纺丝牵伸设备包括第一纺丝机11和第一牵伸机12,第二纺丝牵伸设备包括第二纺丝机21和第二牵伸机22,第三纺丝牵伸设备包括第三纺丝机31和第三牵伸机32;后处理设备4包括按序排列的水洗设备和干燥设备。

25.如图1所示,第一纺丝牵伸设备的3股丝束按序分别命名为a1、a2、a3,第二纺丝牵伸设备的3股丝束按序分别命名为b1、b2、b3,第三纺丝牵伸设备的3股丝束按序分别命名为c1、c2、c3,最终在后处理设备4上排列的丝束顺序按序为a1、b1、c1、a2、b2、c2、a3、b3、c3。需特别说明的是,前述“按序”是指图1平面中的由上至下的顺序,而在实际中是与前述的“与纺丝线丝束运行方向”相垂直的水平方向的顺序。

26.为了方便理解,图1所示每组纺丝牵伸设备上的丝束用3束表示,实际生产上的丝束数量将根据后处理设备辊面宽度上可以容纳的丝束数量来分摊,每组纺丝牵伸设备上运行的丝束数量可以相同,也可以不同。

27.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

技术特征:

1.一种湿法纺丝丝束成型生产线,其特征在于,包括:位于丝束运行方向上并依次前后排列或上下叠放的至少两组纺丝牵伸设备和一后处理设备,由所述至少两组纺丝牵伸设备所加工的丝束被共同排布到所述后处理设备上。2.根据权利要求1所述的湿法纺丝丝束成型生产线,其特征在于,各组纺丝牵伸设备的垂直于丝束运行方向的横向水平位置按阶梯式错位排布,使得每组纺丝牵伸设备加工的多股丝束与其他纺丝牵伸设备加工的丝束夹花排列。3.根据权利要求2所述的湿法纺丝丝束成型生产线,其特征在于,每组纺丝牵伸设备与其相邻的纺丝牵伸设备之间的垂直于丝束运行方向的横向水平位差大致等于所述纺丝牵伸设备加工的相邻股丝束的间距。4.根据权利要求1

‑

3中任一项所述的湿法纺丝丝束成型生产线,其特征在于,所述后处理设备包括按序排列的水洗设备和干燥设备。5.根据权利要求4所述的湿法纺丝丝束成型生产线,其特征在于,所述至少两组纺丝牵伸设备及所述后处理设备在丝束运行方向上呈前后排布。6.根据权利要求1所述的湿法纺丝丝束成型生产线,其特征在于,所加工的丝束为聚丙烯腈基原丝。

技术总结

本实用新型公开了一种湿法纺丝丝束成型生产线,包括:位于同一直线方向上并依次前后排列或上下叠放的至少两组纺丝牵伸设备和一后处理设备,由所述至少两组纺丝牵伸设备所加工的丝束被共同排布到所述后处理设备上。本申请的湿法纺丝丝束成型生产线,对丝束采用点对点的运行方式,即丝束自喷丝头直至卷绕前,始终在一个垂直平面内运行。多个纺丝牵伸设备生产的多股丝束分别按序夹杂排列,被共同排布于后处理设备上,从而达到提高生产线产量的目的,同时最大限度地减少了处理设备或部件对丝束的机械损伤。束的机械损伤。束的机械损伤。

技术研发人员:奚文库 邹懿茂 李辉

受保护的技术使用者:康泰斯(上海)化学工程有限公司

技术研发日:2021.04.14

技术公布日:2021/10/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。