1.本发明涉及一种化纤丝,具体涉及一种化纤丝及其制作工艺。

背景技术:

2.化学纤维的制备,通常是先把天然的或合成的高分子物质或无机物质支撑纺丝熔体或溶液,然后经过过滤、计量,由喷丝头挤出成液态细流,接着凝固而成纤维

3.人造纤维主要有黏胶纤维、硝酸酯纤维、醋酸纤维、人造蛋白纤维等

4.合成纤维主要有聚酰胺6纤维、聚丙烯晴纤维、聚酯纤维、聚丙烯纤维、聚乙烯醇甲醛纤维以及特种纤维(包括耐腐蚀纤维、耐高温纤维、高强度高模量纤维、难燃纤维、弹性体纤维、功能纤维等)。

5.20世纪50年代开展了合成纤维的改性研究,主要是用物理或化学方法改善合成纤维的吸湿、染色、抗静电、抗燃、抗污、抗起球等性质,同时还增加了化学纤维的品种。

6.复合纤维为应用型纤维的其中一种,由两种或两种以上呈现高聚物的熔体,利用组分、配比、粘度或品种的不同,分别而输入同一纺丝组件,在组件中的适当部位汇合,在同一纺丝孔中喷出而成一根纤维,有并列型、皮芯型、散布型等,而现有的复合纤维的形体较为简单,亟需拓展,以拓展其应用功能。

技术实现要素:

7.为解决现有技术的不足,本发明的目的在于提供一种可发挥内外层的相对独立、互补差异及协同作用的功能性效果的化纤丝及其制作工艺。

8.为了实现上述目标,本发明采用如下的技术方案:

9.一种化纤丝,包括内层丝和外层丝,所述内层丝呈柱体,内置于外层丝的中空腔内;

10.沿丝长方向,所述外层丝间隔设有若干段丝栅,

11.所述丝栅包括若干沿丝长方向的丝条,且丝条沿外层丝的周向呈环形设置。

12.上述内层丝包括涤纶、锦纶、氯纶、维纶、氨纶。

13.上述外层丝包括涤纶、锦纶、氯纶、维纶、氨纶。

14.上述丝栅的段内丝条的数量不小于3。

15.上述丝栅的段内丝条,等间距设置。

16.上述丝栅等间距设置。

17.上述的一种化纤丝的制作工艺,丝熔体经纺丝机的纺丝头后拉丝制得,所述纺丝头设有纺丝腔,包括由隔膜间隔的纺丝外腔和纺丝内腔;纺丝内腔内置于纺丝外腔内,且长度大于纺丝外腔;

18.沿丝长方向,所述纺丝外腔的外壁设有若干槽口,槽口设有匹配的刀轮;

19.所述刀轮的边端抵接隔膜,且刀轮设有缺角,所述缺角的两端抵接槽口的两端,缺角的外侧面抵接槽口的槽面;

20.所述刀轮分别由电机轴驱动。

21.进一步的,上述隔膜包括钢膜、玻璃膜。

22.进一步的,上述纺丝外腔接第一纺丝机的丝熔体,纺丝内腔接第一纺丝机的丝熔体或第二纺丝机的丝熔体。

23.进一步的,上述槽口的数量不少于3。

24.本发明的有益之处在于:

25.本发明的一种化纤丝,为内外嵌套的构成形式,以内层丝为主芯,外层丝辅以其结构实现功能辅助。外层丝的衔接段起到套固的作用,内外嵌套的双层结构,增强了纤维的强度,可有效防止断裂。内层丝和外层丝可选用不同的材质,可发挥相对独立、互补差异、协同作用的功能性效果。

26.丝栅段的丝条相对松散,丝织成品可起到蓬松的效果,降低丝密度,结合腈纶则可起到外层类似卷曲羊毛的效果,增强手感的柔软度;结合腈纶的吸湿性,则可增加比表面积,增加吸湿性,同时丝条的架空便于空气、湿气流通疏散;若丝织成品的线密度高,辅以氨纶的强保温性,结合丝条细密空间,则可进一步增强丝织成品的保温性能,内层丝若结合涤纶,则可有效保持丝织成品的挺括、不易变形等优点。

附图说明

27.图1为本发明的一种化纤丝的结构示意图。

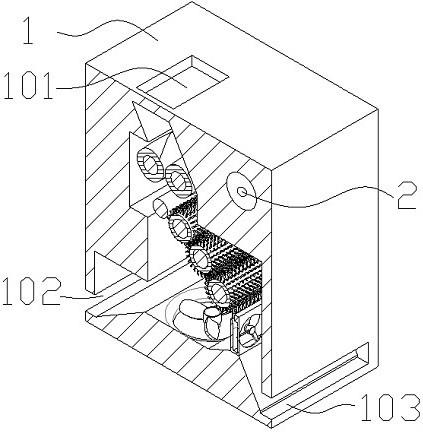

28.图2为本发明的纺丝头(刀轮边端抵接隔膜)的结构示意图。

29.图3为本发明的纺丝头(刀轮边端未抵接隔膜)的结构示意图。

30.图4为本发明的纺丝头的结构示意图的俯视图。

31.附图中标记的含义如下:1、内层丝,2、丝条,3、衔接段,4、纺丝内腔,5、纺丝外腔,6、槽口,7、刀轮,8隔膜。

具体实施方式

32.以下结合附图和具体实施例对本发明作具体的介绍。

33.一种化纤丝,由内层丝1和外层丝组成,内层丝1呈柱体,置于外层丝的中空腔内;外层丝由若干丝单元依次组成,包括衔接段3和丝栅段;衔接段3置于丝栅段的两端,丝栅段由若干丝条2组成,丝条2沿丝长方向设置,若干丝条2沿外层丝的周向呈环形设置。

34.根据使用需求,内层丝1可选用涤纶、锦纶、氯纶、维纶、氨纶的任一种。

35.根据使用需求,外层丝可选用涤纶、锦纶、氯纶、维纶、氨纶的任一种。

36.且,丝栅段内的丝条2的数量不小于3,如图4所示为4个。优选的,丝栅段内的丝条2,等间距设置。

37.一种化纤丝的制作工艺,丝熔体经纺丝机的纺丝头后,再经拉丝等工艺制得。

38.纺丝头设有纺丝腔,纺丝腔由纺丝外腔5和纺丝内腔4组成,纺丝内腔4内置于纺丝外腔5内,由隔膜间隔,且纺丝内腔4的长度大于纺丝外腔5的长度;纺丝外腔5接第一纺丝机的丝熔体,纺丝内腔4接第一纺丝机的丝熔体或第二纺丝机的丝熔体。

39.沿丝长方向,纺丝外腔5的外壁等高度、等间距的设有至少3个槽口6(如图4所示为4个),槽口6分别设有匹配的由电机轴驱动的刀轮7;刀轮7的边端抵接隔膜,且刀轮7设有缺

角,缺角的两端抵接槽口6的两端,缺角的外侧面抵接槽口6的槽面。

40.进一步的,槽口6的两端可优化为与刀轮7边缘端匹配的弧形,相应的,缺角的两端与弧形匹配,以增加密封性。

41.隔膜可选钢膜,优选为超细薄膜,包括玻璃等硬质膜。

42.使用时,驱动电机转动刀轮7;丝熔体分别从纺丝外腔5和纺丝内腔4注入,注入纺丝内腔4的丝熔体经塑性呈柱体后直接拉出,注入纺丝外腔5的丝熔体沿纺丝外腔5塑形,熔体经无槽口6部分的腔体直接拉出,熔体经有槽口6部分的腔体时:当刀轮7转动至边缘与隔膜抵接时,形成对熔体的切割,即熔体经非槽口6部分的腔体拉出后,形成相互之间分离的丝条2;当刀轮7转动至边缘与隔膜无抵接时,即缺角端与槽口6抵接,此时熔体经有槽口6部分的腔体后连续拉出,并与经无槽口6部分腔体的熔体一体拉出,制成衔接段3。

43.实际操作时,

44.控制刀轮7的转动速率,可控制丝条2的长度和衔接段3的长度。

45.控制槽口6的宽度,可控制丝条2之间的间隔宽度(弧度)。

46.控制槽口6的设置位置及数量,可控制丝条2的数量和丝条2的宽度。根据使用需求,丝条2间的宽度可一致,也可不一致。

47.进一步的,若控制槽口6为不等高,则可制得差异化层次的丝条2(丝栅)。

48.根据使用需求,纺丝外腔5和纺丝内腔4的丝熔体,可为同一种丝熔体,也可为不同种类的丝熔体。若为同一种丝熔体,纺丝外腔5可接第一纺丝机的丝熔体,纺丝内腔4可接第一纺丝机的丝熔体或第二纺丝机的丝熔体。若为不同种类的熔体,则纺丝外腔5接第一纺丝机的丝熔体时,纺丝内腔4接第二纺丝机的丝熔体。

49.第一纺丝机的丝熔体和第二纺丝机的丝熔体,可分别选涤纶、锦纶、氯纶、维纶、氨纶中的任一种。

50.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。