1.本发明涉及一种适于形成纺喷型细丝的设备,以用于形成质量上乘的非织造材料,以及所述设备的操作工艺。

背景技术:

2.纺熔为一种工艺,其中纤维通过模头(该模头连接至一个或多个挤出机)中的多个喷嘴,将熔融聚合物纺织形成幅材,诸如非织造幅材或其部件。纺熔工艺在本领域为周知的,并且可包括熔喷(参见例如us8017534(k

‑

c,harvey))和纺粘(参见例如us5935512(k

‑

c,haynes))。

3.根据此类技术,“混合”技术(通常称为“纺喷”)已在例如w02015/171707或us9303334(biax,2014年)中被开发并描述。这种技术提供了关于纤维和幅材性质以及关于制造设备和工艺的许多益处。然而,例如在喷嘴随时间出现不均匀磨损的情况下,或者在实施不同细丝直径的情况下,其设备在替换独立喷嘴方面相当地不灵活。

4.因此,根据us6364647,已知的是构造一种类似的纺喷设备,其中喷嘴为可移除的。虽然该专利提供了在操作以及产品灵活性方面的特定改善,但是此类设计具有缺点:从聚合物供应源系统至喷嘴毛细管产生急剧过渡部,导致了聚合物流的紊乱,从而不仅减小了穿过毛细管的流动的平滑性,而且增加了喷嘴开口周围的聚合物的沉积倾向,使得需要更频繁清洁。

5.因此,本发明的目的是克服纺喷技术的问题。

技术实现要素:

6.本发明为一种用于形成纺喷细丝的模具块,

7.该模具块包括:

8.熔融聚合物供应源;

9.空气供应源;

10.喷丝头块,该喷丝头块包括:

11.上部板,该上部板包括聚合物供应源侧,和

12.下部板,和

13.多个喷嘴;

14.空气分布板,该空气分布板包括开口;

15.外部空气板,该外部空气板包括开口;

16.覆盖条带;

17.固定器具。

18.喷丝头块、空气分布板、外部空气板和覆盖条带以本次序安装并且通过固定器具进行固定,使得

19.喷嘴突出穿过空气分布板的对应开口并且还穿过外部空气板的对应开口,和

20.使得熔融聚合物的聚合物通路得以形成,该聚合物通路从上部板的聚合物供应源侧穿过喷嘴;和

21.使得空气的空气通路得以形成,该空气通路从空气供应源穿过空气分布板和外部空气板的开口。

22.外部板的开口和喷嘴适于以小于30

°

的角度允许熔融聚合物离开喷嘴、空气流动穿过外部空气板的开口,所述角度优选地小于约10

°

,并且更优选地为基本平行的。

23.另外,喷丝头本体包括:

24.上部板,该上部板定位朝向熔融聚合物供应源,该上部板包括

25.聚合物供应源腔室

26.和上部板开口,该上部板开口在其下端处至少具有上部板开口直径;

27.下部板,该下部板定位远离熔融聚合物供应源,该下部板包括下部板通孔,该下部板通孔与上部板通孔同心,该上部板通孔具有

28.上部部分,该上部部分定位朝向上部板,该上部部分具有上部部分直径,任选地具有上部部分倒角和上部部分长度,

29.和下部部分,该下部部分定位成与上部部分相对,该下部部分具有下部部分直径和下部部分长度,其中上部部分直径大于下部部分直径。

30.喷嘴包括:

31.上部部段,该上部部段具有上部部段外径,

32.和下部部段,该下部部段具有下部部段外径,

33.毛细管,该毛细管用作穿过喷嘴的内部通孔。

34.另外,喷嘴的上部部段可移除地装配至下部板的上部部分中,优选地未从其突出,其中上部板开口直径和下部板开口直径或倒角的差值小于50μm,优选地小于20μm。

35.模具块还可满足选自由以下项组成的组中的条件的一者或多者:

36.‑

喷嘴的内径小于约1.25mm,优选地小于约0.8mm;

37.‑

喷嘴的外径小于约2mm;

38.‑

喷嘴的长度小于约50mm;

39.‑

喷嘴的长度大于约10mm;

40.‑

喷嘴的l/d比率小于约50;

41.‑

喷嘴以直径大于约0.5mm的预孔来实施;

42.‑

喷嘴以直径小于约4mm的预孔来实施;

43.‑

喷嘴在不同直径部段之间具有过渡区,该过渡区延伸大于2mm,优选地大于约4mm;

44.‑

喷嘴在不同直径部段之间具有过渡区,该过渡区延伸小于约2mm以上,优选地约4mm以上;

45.‑

喷嘴以长度大于2mm,优选地大于4mm的预孔来实施,其中所述长度包括过渡区朝向较大直径的长度;

46.‑

喷嘴以长度大于2mm,优选地小于约20mm,优选地小于约14mm,更优选地小于约8mm的预孔来实施,其中所述长度包括过渡区朝向较大直径的长度;

47.‑

模具块的cd宽度大于250mm,优选地大于1500mm,甚至更优选地大于约2000mm或

甚至大于5000mm。

48.任选地,模具块的上部板的开口满足选自由以下项组成的组中的条件的一者或多者:

49.‑

包括倒角,该倒角的倒角角度在30

°

和60

°

之间或具有圆形轮廓,

50.‑

具有倒角直径,该倒角直径在1.5倍至4倍的毛细管的内径之间,

51.‑

具有大于约2mm,优选地大于约4mm的长度,

52.‑

具有小于约20mm,优选地小于约14mm,更优选地小于约8mm的长度,和最优选地约6mm的长度,

53.‑

从聚合物供应源侧朝向相对侧渐缩。

54.模具块的喷嘴可形成阵列并且还可包括静止销轴,该静止销轴优选地具有与喷嘴相同的外径和长度,该静止销轴位于阵列的周边处。

55.模具块的上部板还可包括

56.‑

至少一行凹槽,

57.o该至少一行凹槽位于朝向第一板的侧部上并且

58.o取向成平行于喷嘴行,

59.‑

和可选的圆周凹槽,该圆周凹槽分别外接喷嘴行或喷嘴阵列;

60.其中

61.‑

至少一行喷嘴孔,优选地两行喷嘴孔位于一行凹槽中,从而形成喷嘴的倒角部段,和

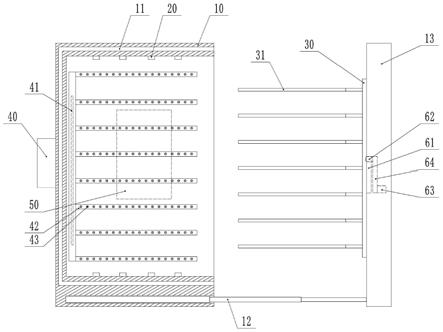

62.‑

凹槽适于接纳密封剂。

63.密封剂化合物可适于在模具块的组装状态下防止熔融聚合物

64.‑

流动至位于(一或多)行凹槽的喷嘴孔中,

65.‑

沿着模具本体的第一板和第二板之间的间隙流向相邻行凹槽或喷嘴孔或外部。

66.凹槽可具有圆形横截面形状或至少具有圆形基部,优选为局部椭圆形横截面形状,该局部椭圆形具有半圆形基部和上方平直侧部。

67.凹槽可具有选自由以下项组成的组中的尺寸的一者或多者:

68.‑

大于约1mm,优选地大于约2mm的宽度,

69.‑

小于约10mm,优选地小于约5mm的宽度,

70.‑

大于约1mm,优选地大于约2mm的深度,

71.‑

小于约10mm,优选地小于约5mm的深度。

72.凹槽可包括密封剂,该密封剂可选自由以下项组成的组:丙烯酸树脂、粘合剂密封剂、丁基橡胶、弹性密封剂、环氧热固性树脂、乳胶密封剂、塑料密封剂、聚硫密封剂、聚氨酯密封剂、橡胶密封剂、硅酮密封剂,优选为聚硅氧烷,或氟碳聚合物,诸如ptfe,或聚氨酯密封剂,更优选为硅或ptfe类型。

73.模具块的喷嘴阵列可包括至少两个子阵列,该子阵列的喷嘴包括在选自由以下项组成的组中的至少一种尺寸方面不同于其他子阵列的喷嘴:

74.‑

喷嘴的内径,

75.‑

喷嘴的外径,

76.‑

喷嘴的长度。

77.任选地,模具块的喷嘴阵列包括至少两个子阵列,该子阵列的每一者连接至独立聚合物供应源系统,该聚合物供应源系统适于将熔融聚合物以在选自由以下项组成的组中的至少一个特征方面不同地供应至子阵列:

78.‑

聚合物类型;

79.‑

聚合物流速;

80.‑

聚合物压力;

81.‑

聚合物温度。

82.在另一个方面,本发明涉及一种用于形成包括纺喷纤维的非织造幅材的工艺,该工艺包括以下步骤:

83.‑

提供根据前述权利要求中任一项所述的设备,

84.‑

提供用于形成熔喷纤维的热塑性聚合物,该热塑性聚合物的熔体流动指数(mfi)为每10分钟、在2.16kg和适当材料种类温度下为30至2000,该温度优选地对于聚丙烯为210℃并且对于聚乙烯为190℃,和

85.‑

通过将小于70巴,优选地小于50巴,更优选地小于45巴的压力施加于聚合物供应源处,形成细丝。

附图说明

86.图1示出了根据现有技术的纺喷设备;

87.图2示出了根据现有技术的具有可移除喷嘴的熔喷设备;

88.图3a至图3f示意性地示出了本发明的特定特征;

89.图4至图7示出了根据本发明的特定实施方式;

90.附图中的相同数字示出了相同或等同特征。附图为示意性的,并且未按比例绘制。

具体实施方式

91.本发明涉及一种用于纺喷工艺的模具块的特定实施方式以用于形成纤维或细丝,该纤维或细丝还可形成包括所形成纺喷幅材的纤维纺喷幅材或非织造物,例如作为多层复合幅材的一个层。

92.纺熔为一种工艺,其中纤维通过模头(连接至一个或多个挤出机)的多个喷嘴由熔融聚合物进行纺织而成。纺熔工艺可包括熔喷、纺粘和如下文更详细地描述的混合工艺(又称为纺喷)。

93.熔喷为用于生产极细纤维的工艺,该极细纤维具有小于约10微米的直径,其中一旦细丝从喷嘴露出,则多个熔融聚合物料流利用高速热气体流进行细化。然后,细化纤维被收集于收集器上,例如平坦带或筒收集器。典型熔喷模具每英寸具有大约35个喷嘴和单行的喷嘴。典型熔喷模具利用该行喷嘴的每侧处的倾斜空气喷射口使得细丝细化。

94.纺粘为一种工艺,该工艺通过利用高速冷空气使纺丝细化同时在喷丝头表面附近将纤维淬火而从热塑性聚合物直接地生产出强韧纤维非织造幅材。然后,独立纤维被随机地铺设于收集带上,并且输送至接合机以赋予幅材增加的强度和完整性。纤维尺寸通常低于250μm,并且平均纤维尺寸在大于约10微米和/或小于约50微米的范围内。相比于熔喷纤维,该纤维由于分子链对准而极为强韧;该分子链对准在结晶(固化)细丝的细化期间实现。

典型的纺粘模具有多行聚合物孔,并且对于聚丙烯类型的常规聚合物,在2.16kg负荷下,聚合物熔体流动指数(mfi)通常低于约500g/10分钟。

95.本发明涉及常规熔喷工艺和常规纺粘工艺之间的混合工艺,该混合工艺利用类似于纺粘所用的喷丝头的多行喷丝头,不同的是喷嘴布置成允许平行气体喷射口围绕纺丝以使其细化和固化。挤出细丝的每一者由加压气体笼罩,并且其温度相比于聚合物熔体可为较冷的或较热的。任选地,细丝阵列周围的周边可围绕有加压气体帘幕。

96.为解释用于形成细丝和进一步形成幅材(诸如非织造幅材或此类幅材的部件)的纺喷设备和工艺的一般原理,明确地参考更详细地描述此类技术的us9303334。因此,图1示出了用于此类常规“混合”纺喷工艺的模具块。总体上,模具块26包括元件:喷丝头本体52、空气分布板70、外部板78和覆盖条带88。另外,喷嘴58从喷丝头本体52分别地延伸穿过分布板70和外部板78的开口,使得熔融材料可穿过喷嘴58的毛细管60以在喷嘴96的顶端处形成细丝86。

97.为便于解释,下文所引用元件的次序使得喷丝头本体52、空气分布板70、外部板78和覆盖条带88沿着重力方向进行布置,使得利用固定器具(未示出),喷丝头本体52位于并被固定至空气分布板70上方,空气分布板70位于并被固定至外部板78上方,外部板78位于并被固定至覆盖条带88上方。

98.图1示出了模具块26的剖视图。当位于用于形成非织造物的制造设备中时,该视图对应于x

‑

z方向视图,其中x方向12表示制造方向(即,所得幅材的移动方向),并且z方向15对应于高度(沿着重力)。在所描述实施方式中,三个喷嘴58表示多行(此处为三行)模具块26的一个“列”。模具块包括在y方向18上(即,垂直于绘图平面并且由圆圈表示)相邻地定位的多个列,使得喷嘴的列和行形成了模具块的喷嘴阵列。喷丝头本体52可包括数量少至十个的喷嘴58至数千个喷嘴58。对于商业规模生产线,喷丝头本体52中的喷嘴58的数量可在约500个至约10000个之间的范围内。行数以及列数也可改变。通常,行数将大于1,通常大于5,并且将小于约30,或甚至小于15。通常,列数将大于50,可大于约200,并且可小于3500。

99.如us'334中所描述的,喷嘴58由毛细管形成,该毛细管插入穿过喷丝头本体52中的开口以形成熔融聚合物的通路。

100.喷嘴58的每一者具有毛细管内径和外径。内径可在约0.125mm至约1.25mm之间的范围内。每个喷嘴58的外径应为至少约0.5mm。每个喷嘴58的外径可在约0.5mm至约2.5mm之间的范围内。

101.通常,喷嘴58的长度在约0.5英寸至约6英寸之间的范围内。

102.由于熔融聚合物需仅穿过喷嘴的毛细管,us'334描述了将紧密地装配至并且通常是焊接至喷丝头本体的管;当相比于本发明时,如本文下文将更详细地描述的,该喷丝头本体表示出了重要区别。

103.熔融材料22(可为均聚物类型的热塑性聚合物或不同聚合物的混合物)加热至远高于其熔点的温度,在丙烯基聚合物的情况下,在模具块26的上游,通常在挤出机(未示出)中典型的是加热到至少约170℃,通常是加热至约210℃。任选地,不同聚合物可引导至相应不同组的喷嘴。

104.穿过每个喷嘴58的聚合物生产量以“克每孔每分钟”(“ghm”)来指示。穿过每个喷嘴58的聚合物生产量可在约0.01ghm至约4ghm之间的范围内。

105.在其顶部处(即,在朝向聚合物供应源所取向的上部喷丝头本体侧上),模具块26具有空腔30和连接至空腔30的入口28。熔融材料22沿着聚合物通路从入口28输送朝向喷丝头本体52的上部部分,并且进一步经由喷嘴向下输送。喷丝头本体52还具有穿过其所形成的一个或多个气体通路32以用于将加压气体(空气)输送至空气腔室54,空气腔室54基本上形成于喷丝头本体52和空气分布板70之间。多个喷嘴58从喷丝头本体向下延伸,从而允许熔融材料流过毛细管60以用于在喷嘴顶端96处以细丝86的形式从外部板向下离开喷嘴和模具块。

106.另外,多个静止销轴62可围绕喷嘴阵列,附连至喷丝头本体,并且延伸穿过空气分布板的开口至外部空气板的开口中。

107.静止销轴62的每一者为具有纵向中心轴线和外径的细长实心构件。静止销轴62的每一者固定至喷丝头本体52,并且它们通常具有类似于聚合物喷嘴58的外径。静止销轴62的每一者的外径应在其整个长度上保持恒定。外径的尺寸可改变。静止销轴62的外径可大于约0.25mm,或大于约0.5mm,或大于约0.6mm,或甚至大于约0.75mm。

108.空气分布板70固定至喷丝头本体52,喷丝头本体52具有多个开口。第一开口72的每一者容纳其中一个喷嘴58。如果采用静止销轴62,那么它们容纳于第二开口74中,并且第三开口76的每一者分别定位成相邻于第一开口72和第二开口74。当操作该工艺时,加压气体(通常为空气)沿着空气通路从空气腔室54流动穿过开口72(其为绕着喷嘴的薄环形物)、开口74(也为绕着静止销轴的小环形物,如果存在的话)和第三开口76(作为空气的主要通路)。

109.外部空气板78固定至空气分布板70,远离喷丝头本体52。外部构件78具有围绕喷嘴58的多个第一开口80。第二扩大开口82如果存在的话将围绕静止销轴62的每一者。

110.在操作中,熔融聚合物材料22挤出穿过喷嘴58的每一者以形成多个细丝86,细丝86旨在从环境空气由加压气体(通常但非必然地,空气)笼罩,该加压气体以预定速度通过第一扩大开口80来排放(基本上平行于毛细管60的轴线和因此平行于喷嘴顶端96处的细丝86的流动方向),第一扩大开口80形成于外部构件78中。

111.离开第二扩大开口82(其绕着静止销轴(如果存在的话)形成于外部构件78中)的加压气体(空气)流形成了另一笼罩空气流,该另一笼罩空气流也取向成基本上平行于喷嘴的轴线和因此还基本上平行于离开喷嘴的细丝,从而旨在使细丝86与周围环境空气分离,如图1中以箭头94所指示。

112.在us6364647(以下称为us'647)中,描述了一种系统(参见图2),其中喷嘴阵列的独立喷嘴58可从喷丝头本体52移除。为此,喷嘴58在其上端(朝向聚合物供应源22,聚合物供应源22还由上盖53覆盖)配备有肩部51,使得它们可牢固地安置于穿过喷丝头本体52的孔的较宽部分。这提供了许多益处,诸如当独立喷嘴磨损时,可灵活地更换这些喷嘴。其还允许实现并快速地引入不同毛细管直径的喷嘴。

113.在操作期间,喷嘴通过熔融聚合物的压力按压至相应开口中。

114.然而,该系统仍具有从聚合物供应腔室22急剧过渡至多个喷嘴开口的缺点。

115.因此,聚合物材料的沉积物可形成于毛细管的入口周围,该沉积物可随着时间而降解并且需要更频繁清洁。

116.图3a通过以示意性剖视图示出模具块126而示出了本发明的原理,该模具块126包

括与图1的上下文所描述的布置方式相同的喷丝头块152、空气分布板170、外部空气板178、覆盖条带188和固定器具199。还示出了用于熔融聚合物122的入口空腔130、空气入口和分布腔室132(空气供应器具未示出)。喷丝头块152包括上部板151和下部板155,其中“上部”表示定位朝向聚合物供应源并且“下部”指示定位远离该聚合物供应源,本描述适用于全文。喷嘴158插入喷丝头本体的下部板155中,从而形成聚合物通路,该聚合物通路从入口空腔130朝向喷嘴顶端196穿过喷嘴158的毛细管160,在其中形成了细丝。然而,技术人员将容易理解的是,竖直取向为非必需的,反而模具块可绕着cd取向轴线倾斜,使得喷嘴相对于垂直方向可取向成大于5

°

、或15

°

、或30

°

、或45

°

或甚至更大角度,但通常小于约90

°

。

117.图3b示意性地示出了图3a的放大部分,重点是喷嘴158在穿过下部板155的开口中的定位和穿过上部板151的开口的相对定位;并且图3c和图3d示意性地示出了单个喷嘴158的特定实施方式的放大剖视图。

118.多个喷嘴158(图3a中示例性地示出了八个)可以列和行进行布置,从而形成如上文us'334所描述的喷嘴阵列,每个喷嘴具有内径157,内径157对应于熔融流体流的毛细管160的直径。内径可大于约0.125mm和/或小于约1.25mm。喷嘴158以两个部段形成(上部部段331和下部部段335),它们的外径不同,而毛细管160的内径保持基本恒定。在其上端,毛细管160可具有倒角333,倒角333优选地具有至少30℃和/或小于60℃的倒角角度(如图3c所示)或具有圆形轮廓(如图3d所示)。喷嘴158的下部部段335的外径159可大于约0.5mm和/或小于约2.5mm。上部部段331的外径161可大于约0.5mm和/或小于约5mm。

119.通常,喷嘴158的总体长度330可大于约20mm和/或小于约150mm。上部部段331的长度332可大于约1mm和/或小于约50mm,并且下部部段335的长度334可大于约10mm和/或小于约140mm。

120.每个喷嘴158装配至下部板155的开口360中,开口360具有一个上部部分361和下部部分365。

121.上部部分361适于接纳喷嘴158的上部部段331并且具有直径362,直径362比喷嘴158的上部部段的外径161宽不大于2mm。为了良好装配,诸如当以力或在较低温度下装配喷嘴时,直径362在小于50μm或甚至小于10μm内大于喷嘴的上部部段的外径161,并且甚至可为略小的,诸如小于10μm以下。

122.下部部分365适于接纳喷嘴158的下部部段335并且具有直径366,直径366比喷嘴158的下部部段的外径159宽不大于2mm。为了良好装配,诸如当以力或在较低温度下装配喷嘴时,直径366在小于50μm或甚至小于10μm内大于喷嘴的下部部段的外径159,并且甚至可为略小的,诸如小于10μm以下。

123.从开口360的上部部分361至下部部分365的过渡部优选地为急剧过渡部,但是小半径或倒角为可接受的。然而,本过渡部应匹配从喷嘴的上部部段331至其下部部段335的过渡部。

124.最优选地,喷嘴158的上部部段331的长度332可与开口360的上部部分361的长度364相同,使得差值369为零,但差值可小于10μm,或小于约2μm。负差值(即,喷嘴从孔突出)为非优选的。

125.开口360的下部部分365的长度368可大于约2mm和/或小于约100mm。

126.喷丝头本体153的上部板151包括开口370,开口370与喷嘴158的毛细管160的轴线

339对准并且因此与下部板155的开口对准。开口370在其下端具有直径372,直径372尽可能地匹配毛细管160或倒角333(如果存在的话)的直径。优选地,这些直径之间的差值小于约20μm,更优选地小于约10μm。另外,开口370的轴线与毛细管的轴线的偏移量最优选地基本为零,但优选地小于5μm或小于50μm。任选地并且通常优选地,开口370在其上端处具有倒角375,倒角375的角度优选地为至少1

°

、或10

°

、或30

°

、或60

°

和/或小于90

°

,或这些数值之间的任何角度。因此,在极端情况下,倒角可在上部板的完全长度上延伸,使得开口的剖视图可对应于梯形,如图3b和图3e中的虚线376所指示。

127.在操作期间,开口370用作毛细血管的预孔并且优选地具有直径和长度,该直径大于约1.5倍和/或小于约4倍的毛细管直径,该长度对应于大于约2mm和/或小于约20mm的上部板的厚度。

128.此类预孔使从具有熔融材料的空腔至毛细管160的流动更平滑,该流动继而有机会使得工艺拓宽出较宽的工艺窗口。

129.另外,还在本发明的范围内的是,除了如上文所描述的喷嘴,模具块还可包括静止销轴,如上文在us'334的上下文所描述。图3f示意性地示出了此类销轴,该销轴的外部尺寸可对应于喷嘴158,不同的是不具有毛细管,而为实心的。在允许拓宽设备的操作范围的本发明的另一变型中,倒角可实施为凹槽。为此,喷丝头本体以两个部分非一体地实施,即第一板(还称为锥形板,包括聚合物供应源侧)和第二板(其定位成与聚合物供应源侧相对)。第二板在表面上包括朝向第一板的凹槽,这些凹槽取向成平行于喷嘴行。

130.图4示出:类似于图3a,图4a中示出了具有第一或“上部”板151的喷丝头本体,第一或“上部”板151与其熔融聚合物接纳空腔130一起定位朝向聚合物供应源;图4b中示出了第二或“下部”板155,第二或“下部”板155位于第一或上部板151的聚合物接纳空腔130的相对侧上。第二板还包括四行凹槽140(每行两个喷嘴)和圆周凹槽145。图4b以沿着喷嘴行截取的剖视图示出了喷丝头本体的第二板155的一部分,在此示出了八个孔(如可表示为孔156),这些孔适于接纳可移除喷嘴(未示出)。此外,示出了行凹槽140;行凹槽140平行于喷嘴行延伸,优选地具有圆形横截面形状或至少具有圆形基部实施方式,此处示例性地示出具有局部椭圆形的横截面形状,该局部椭圆形具有半圆形基部和上方平直侧部。

131.优选地,凹槽具有

132.‑

大于约1mm,优选地大于约2mm的宽度,

133.‑

小于约10mm,优选地小于约5mm的宽度,

134.‑

大于约1mm,优选地大于约2mm的深度,

135.‑

小于约10mm,优选地小于约5mm的深度。

136.在1mm和12mm之间,优选地在2mm和5mm之间。优选地,深度在1mm和10mm之间,优选地在2mm和5mm之间。优选地,凹槽的宽度和间距选择成使得喷嘴行等距地隔开。

137.一般来说,每个行凹槽可属于至少一行喷嘴;优选地两行喷嘴属于一个行凹槽,如附图所示。优选地但非必然地,所有行凹槽包括喷嘴孔156;更优选地,每个行凹槽包括两行喷嘴孔156。因此,对于图4b的示例性实施方式,八行的喷嘴孔位于四个行凹槽中。

138.优选地,喷丝头块的第二板155还包括闭合圆周凹槽145,闭合圆周凹槽45平行且垂直于行凹槽以外接喷嘴阵列。优选地,圆周凹槽145的x

‑

y方向边沿为圆形的。优选地但非必然地,圆周凹槽具有与行凹槽相同的横截面形状。

139.第二板的孔适于接纳可移除变型喷嘴的喷嘴,并且行凹槽的较宽开口提供了如上文所描述的倒角效应,从而允许熔融聚合物的平滑流动。

140.此外,凹槽140和145适于接纳密封剂,从而不仅允许填充所选凹槽,而且填充可形成于喷丝头块的第一板和第二板之间的任何间隙。对于行凹槽,该密封剂允许阻断流至喷嘴孔和进一步至喷嘴的毛细管的聚合物流,该毛细管连接至该行凹槽。另外,其允许防止从一个凹槽流至相邻一者的流动,如以其它方式通过第一板和第二板之间的间隙。因此,通过施加密封剂,多行的喷嘴可“关闭”,如图4c所示,其中凹槽140'和145填充有密封剂,并且凹槽140"未填充,从而允许熔融聚合物穿过。类似地,圆周凹槽中的密封剂防止了聚合物材料的向外渗漏。

141.对于密封剂材料,关键要求为,其耐受操作温度,即,其在升高温度下不会流动至毛细管或间隙中,并且因此在至多约100℃,优选地180℃,更优选地大于230℃或甚至大于500℃或更高的温度下不应为流体。密封剂可选自由以下项组成的组:丙烯酸树脂、粘合剂密封剂、丁基橡胶、弹性密封剂、环氧热固性树脂、乳胶密封剂、塑料密封剂、聚硫密封剂、聚氨酯密封剂、橡胶密封剂、硅酮密封剂,例如聚硅氧烷,氟碳聚合物,诸如ptfe或聚氨酯密封剂,其中硅酮和ptfe为优选的,并且ptfe为最优选的。示例性密封剂可为“ptfe线材3.2mm”,如可从意大利的at ag股份公司购得。

142.优选地但非必然地,尽管可以使用预固化材料,流体或糊状密封剂在施加之后仍经历固化,并且喷丝头块组装成诸如适当尺寸的o形环。

143.优选地并且特别地,对于流体或糊状密封剂,密封剂的量选择成略微过度填充凹槽,以将少量的密封剂挤压至第一板和第二板之间的间隙中。本特征对于较薄第二板为特别有益的,该第二板厚度如可小于约20mm,更优选地小于约10mm,或甚至小于约8mm。在组装或操作期间,此类较薄板可轻微地变形,使得在无任何密封剂的情况下,熔融聚合物可向外渗出或渗出至相邻凹槽中。

144.另外,当拆卸喷丝头块时,密封剂适于从凹槽和从孔或毛细管移除(如果渗透至其中的话)。这种移除可通过以下方式来实现:纯机械方式,或通过将空气或液体吹动穿过孔或毛细管,或通过不损伤结构的任何其它手段。

145.填充凹槽的益处主要是允许拓宽模具块的操作范围。

146.已知的是,从操作角度而且为了良好产品质量,优选的是将穿过毛细管的聚合物流维持在较窄范围内。然而,对于不同产品或产品类型,需要不同的幅材基重。然而,当从例如较低基重(例如,35g/m2)切换至较高基重(例如,60g/m2)时,穿过毛细管的流速会增加,这需要较高操作压力,因此成本较高,而且可使所得纤维的质量劣化(例如,由于施加至聚合物分子的应力增加)。因此,常规方式是以具有不同数量的喷嘴行的另一喷丝头块替换整个喷丝头块。这意味着在更换工作方面以及维护更换零件的库存方面两者都需付出较大代价。关于后者,喷嘴占据成本的很大部分。因此,有益的是如本发明的本方面所实现的,保持最小量的替换零件。为此,示例性地或仅出于解释性目的,模具块设计成用于较高范围(具有十二行的喷嘴)的生产量,借此高基重产品可以令人满意地生产。当较低基重产品进行制备时,最外侧行凹槽(各自连接至两个喷嘴)可填充有密封剂,使得仅8个喷嘴为可操作的,并且较低基重可在无产品质量劣化的情况下制备。对于甚至较低基重,两个以上的行凹槽可进行填充,仅留下4个喷嘴行将为可操作的。

147.为避免死角(该死角可导致聚合物的劣化),优选的是使喷丝头本体的第一板151的孔适于非填充凹槽的数量(如图4d所示,对应于图4c所示的实施方式),使得穿过第一板151的孔(该孔将通向图4d的填充凹槽140')得以省略。然而,相比于完整喷丝头块,替换数个此类板将是更加容易且成本较低的。

148.任选地,喷嘴阵列可包括子阵列。此类子阵列可包括至少一行喷嘴,这些喷嘴优选地但非必然地在模具块的完全宽度上延伸。

149.参考图4,在包括一个或多个子阵列的模具块的第一实施方式中,子阵列的至少一者的喷嘴在选自由以下项组成的组中的至少一个尺寸方面基本不同于其他子阵列的喷嘴:喷嘴的内径、喷嘴的外径和喷嘴的长度(在图4中由不同喷嘴内径来指示,用于形成第一阵列的较大喷嘴158'相比于形成第二阵列的较小喷嘴158")。在本文内,术语“基本不同”指代其存在至少5%,通常大于10%的相应尺寸的差异。

150.在如图5所示的另一实施方式中,但不排除其它实施方式,一个子阵列的喷嘴经由第一熔融聚合物供应源空腔130'连接至第一独立聚合物供应源系统,第一熔融聚合物供应源空腔130'适于将第一类型的熔融聚合物供应至第一子阵列,该第一类型的熔融聚合物不同于经由第二熔融聚合物供应源空腔130"供应至不同子阵列的熔融聚合物,由此聚合物在定性特征(诸如聚合物类型)、或定量参数(诸如聚合物流速、聚合物压力相差至少5%,通常大于10%),或聚合物温度(相差至少5℃))的至少一个方面是不同的。任选地,喷嘴可以同轴定位的子毛细管来实施以形成双组分或多组分纤维,其中此类子毛细管供应有不同、分别不混溶的聚合物类型。

151.本工艺窗口主要由以下项指示:

152.‑

空腔中熔融聚合物的压力、

153.‑

熔融聚合物的温度、

154.‑

毛细管的直径、

155.‑

外径或喷嘴(其影响空气流和空气流比率)、

156.‑

毛细管的长度,

157.‑

熔融聚合物的材料性质,其可以如通过熔体流动指数(mfi)表示,如可通过astm d1238和iso 1133来确定,并且对于作为聚合物的聚丙烯,可合适地以现有设备和工艺进行处理,其以210℃和2.16kg负荷下的克每10分钟的单位来合适地表示,同时对于其它材料种类,温度设定为适当温度,例如对于聚乙烯温度为190℃。

158.作为比较例,如us'334所描述的设备和工艺具有

159.‑

0.46mm的毛细管内径、

160.‑

24mm的毛细管长度,

161.‑

和因此约52的l/d比率;

162.并且可在约210℃的温度下操作,其中熔融聚合物的背压为50巴至70巴,该熔融聚合物具有小于约500[g/l0min,2.16kg负荷下]的mfi。为实现相当量的纤维尺寸和形状,本发明的设备示例性地具有

[0163]

‑

0.46mm的毛细管直径、

[0164]

‑

约18mm的毛细管长度、

[0165]

‑

约1.2mm的预孔直径、

[0166]

‑

约6mm的预孔长度(包括入口处和至毛细管的过渡部处的60

°

倒角),

[0167]

‑

和因此约39的毛细管的l/d比率,该l/d比率还允许采用聚丙烯聚合物,该聚丙烯聚合物具有显著低于50巴的背压,约500[g/l0min,2.16kg负荷下]的mfi。

[0168]

使聚合物经受较低背压的一种益处为,减少机械应力将允许生产较强韧非织造物。

[0169]

换句话说,本发明提供了一种设备,该设备可具有较低l/d比率,对于给定mfi而言,该较低l/d比率指示流动阻力,并且因此允许以mfi和背压的较宽工艺窗口进行操作。

[0170]

此外,从熔融聚合物130的空腔至预孔370的更平滑流动(优选地,聚合物在倒角中的甚至流动更平滑)显著地减少了聚合物绕着入口的湍流并且因此还减少了聚合物残余物沉积,从而允许较长的操作时间而无需中断以进行清洁。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。