1.本发明属于复合结构技术领域,尤其涉及一种复合板的制作方法、镜框及眼镜。

背景技术:

2.传统塑料材质的复合板、眼镜的镜框具有刚性及抗形变能力不足等缺陷。相关技术中,为了解决这样的问题,眼镜的镜框、复合板会选择铝基碳化硅材质。虽然满足了镜框、复合板对于刚性及抗形变能力的要求。但是,铝基碳化硅属于难加工的材质,铝基碳化硅的表面很难与其它结构结合在一起,且在加工铝基碳化硅时,对刀具的磨损是十分非常严重,因此带有铝基碳化硅材质的复合板的批量加工是十分困难的。

技术实现要素:

3.本发明的主要目的在于提出一种复合板的制作方法、镜框及眼镜,旨在保证复合板的刚性及抗形变能力的前提下,降低铝基碳化硅板的加工难度。

4.本发明解决上述技术问题的技术方案是,提供一种复合板的制作方法,包括以下步骤:

5.对铝基碳化硅板的表面进行预处理;

6.将预处理后的铝基碳化硅板放入模具内,并对其进行注塑,以形成复合板。

7.在本发明一实施例中,所述对铝基碳化硅板的表面进行预处理的步骤包括:

8.采用蚀刻方法对铝基碳化硅板的表面进行处理。

9.在本发明一实施例中,所述采用蚀刻方法对铝基碳化硅板的表面进行处理的步骤所用到的蚀刻剂包括碱性物质和第一表面活性剂。

10.在本发明一实施例中,所述碱性物质包括氢氧化钠、氢氧化钾、氨水、氢氧化锂中的至少一种;

11.和/或,所述第一表面活性剂包括十二烷基磺酸钠、脂肪醇醚硫酸盐、十二烷基硫酸钠、烯基磺酸钠、脂肪醇醚羧酸盐、脂肪酸甲酯磺酸盐、单月桂基磷酸酯中的至少一种;

12.和/或,所述碱性物质的浓度为50g/l~300g/l;

13.和/或,所述采用蚀刻方法对铝基碳化硅板的表面进行处理的步骤中,蚀刻时间为1min~10min;

14.和/或,所述采用蚀刻方法对铝基碳化硅板的表面进行处理的步骤中,蚀刻温度为40℃~90℃。

15.在本发明一实施例中,所述采用蚀刻方法对铝基碳化硅板的表面进行处理的步骤之后,还包括:

16.将蚀刻后的铝基碳化硅板放入电解液中,并进行电解处理。

17.在本发明一实施例中,所述电解液包括酸性物质、第二表面活性剂及添加剂。

18.在本发明一实施例中,所述酸性物质包括硼酸、柠檬酸、铬酸、草酸、硫酸、没食子酸、磷酸、酒石酸中的至少一种;

19.和/或,所述第二表面活性剂包括十二烷基磺酸钠、月桂醇硫酸钠、十二烷基苯磺酸钠、司盘、聚乙二醇中的至少一种;

20.和/或,所述添加剂包括乙二胺四乙酸二钠、二乙基三胺五乙酸、硫脲、磺基水杨酸、乙二胺四丙酸中的至少一种;

21.和/或,所述进行电解处理的步骤中,所述酸性物质的浓度为50g/l~200g/l;

22.和/或,所述进行电解处理的步骤中,所述电解处理的电解温度为5℃

‑

25℃;

23.和/或,所述进行电解处理的步骤中,所述电解处理的电解时间为2min~15min;

24.和/或,所述进行电解处理的步骤中,所述电解处理的电解电压为1v~30v。

25.在本发明一实施例中,所述采用蚀刻方法对铝基碳化硅板的表面进行处理的步骤之前,包括:

26.对所述铝基碳化硅板进行脱脂处理。

27.在本发明一实施例中,所述将预处理后的铝基碳化硅板放入模具内,并对其进行注塑,以形成复合板的步骤中所用到的塑料包括聚对苯二甲酸丁二醇酯塑胶、聚醚类塑料、聚酰胺纤维塑料、聚醚醚酮塑料、聚碳酸酯塑料、聚对苯二甲酸乙二醇酯塑料中的至少一种;

28.或,所述将预处理后的铝基碳化硅板放入模具内,并对其进行注塑,以形成复合板的步骤中所用到的塑料为玻纤增强塑料或碳纤增强塑料;其中,玻纤或碳纤的质量占比为10%~50%。

29.为完成上述目的,本发明还提出一种镜框,所述镜框采用如上所述复合板的制作方法制作;所述镜框包括复合板,所述复合板上设有用于装配镜片的装配位。

30.为完成上述目的,本发明还提出一种眼镜,所述眼镜包括如上所述的镜框、镜片及镜腿,所述镜片装设在所述装配位;所述镜腿连接在所述镜框上。

31.由本发明提供的复合板的制作方法、镜框及眼镜,通过在铝基碳化硅板预处理,进而降低铝基碳化硅板的加工难度,能够在预处理的表面进行注塑,以形成由塑料材质和铝基碳化硅材质复合而成的复合板,替代了直接对铝基碳化硅材质进行裁切加工以得到复合板的方式,从而有效地降低了生产过程中对加工刀具的磨损,降低了对铝基碳化硅板的加工制造难度,有利于实现复合板的批量生产,进而实现镜框的批量生产。

附图说明

32.图1为本发明复合板的制作方法的其中一实施例的流程示意图;

33.图2为本发明复合板的制作方法的其中一实施例的流程示意图;

34.图3为本发明复合板的制作方法的其中一实施例的流程示意图;

35.图4为本发明复合板的制作方法的其中一实施例的流程示意图;

36.图5为本发明复合板的制作方法的其中一实施例的流程示意图;

37.图6为本发明复合板的制作方法的其中一实施例的流程示意图;

38.图7为本发明复合板的制作方法的其中一实施例的流程示意图;

39.图8为本发明复合板的制作方法的其中一实施例的流程示意图;

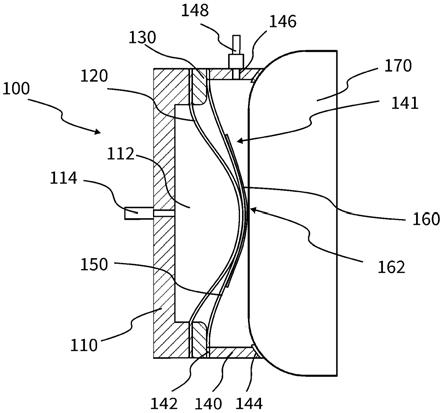

40.图9为本发明镜框的其中一实施例的结构示意图;

41.图10为本发明镜框的其中一实施例的结构示意图。

42.附图标号说明:

43.标号名称标号名称100镜框20第一塑料板10铝基碳化硅板30第二塑料板

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

46.在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

47.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

48.本发明提出一种复合板的制作方法,旨在保证复合板的刚性及抗形变能力的前提下,降低铝基碳化硅板的加工难度。

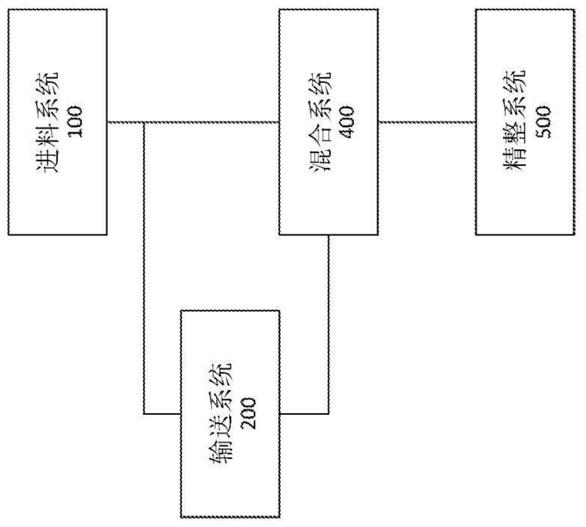

49.如图1所示,是本发明复合板的制作方法的第一实施例。该实施例中,复合板的制作方法包括以下步骤:

50.s200:对铝基碳化硅板的表面进行预处理;

51.在本发明一实施例中,铝基碳化硅板10具有较低的结合度,为了增加铝基碳化硅板10的表面的结合度,可通过物理方法或化学蚀刻方法,对铝基碳化硅板10预与塑料件贴合的表面进行处理,以得到具有一定粗糙度的铝基碳化硅板10的表面,再通过注塑的方式在经过表面处理的铝基碳化硅板10的表面进行注塑,得到塑料件与铝基碳化硅板10的复合体。物理方法包括物理撞击法(通过物理撞击铝基碳化硅板10的表面,在铝基碳化硅板10的表面留下一定的微孔)、砂布摩擦法(通过砂布在铝基碳化硅板10的表面进行摩擦,将铝基碳化硅板10的表面的摩擦为凹凸不平的平面)、切割法(通过切割在铝基碳化硅板10的表面留下微孔)等。

52.s300:将预处理后的铝基碳化硅板放入模具内,并对其进行注塑,以形成复合板。

53.在本发明一实施例中,将铝基碳化硅板10放入特定的模具内预设的位置,在铝基

碳化硅板10经过预处理的一侧表面、两侧表面或所有表面进行注塑,以注塑成型得到与铝基碳化硅板10相适配的塑料件,进而形成铝基碳化硅板10与塑料件的复合体,以得到复合板100;本发明对复合板100的加工方式较为简单,可大批量地生产。经过预处理的铝基碳化硅板10的表面具有一定的粗糙度,在该表面注塑成型的塑料件,能够紧密地与铝基碳化硅板10相结合,不容易发生脱离。

54.在一种可行的实施方式中,在s200的步骤前还包括:

55.s100:制作铝基碳化硅板;

56.在本发明一实施例中,铝基碳化硅板10至少可采用如下方式得到:通过将碳化硅颗粒与铝基板掺杂在一起(具体可采用搅拌铸造法),即通过搅拌铸造法对碳化硅颗粒和铝基板进行成型,以铸造得到铝基碳化硅板;并且,按照预设的形状,通过冲压或锻造等板材机械加工方式对铝基碳化硅板进行加工,以得到眼镜架仿薄壁形结构的铝基碳化硅板10;铝基碳化硅板10的形状可以是直面的,也可是曲面的,根据设计形状进行冲压得到,本发明对于铝基碳化硅板10的形状在此不做限制;并且,铝基碳化硅板10还具有优异的散热能力,有利于复合板100的散热(例如复合板100应用在眼镜上,可满足ar眼镜上元器件散热需求)。

57.在本发明复合板的制作方法一实施例中,如图2所示,所述对铝基碳化硅板的表面进行预处理的步骤包括:

58.s210:采用蚀刻方法对铝基碳化硅板的表面进行处理。

59.可以理解地,铝基碳化硅板10包括铝基体及分布在铝基体内的碳化硅颗粒,将铝基碳化硅板10部分或全部置于蚀刻剂中,由于铝基体与碳化硅颗粒在蚀刻剂中的耐腐蚀速度不同(铝基体容易被蚀刻剂腐蚀),置于蚀刻剂中的铝基碳化硅板10的表层中铝基体会被蚀刻掉2μm~10μm,即铝基体被腐蚀的表面降面了2μm~10μm;而分布在铝基体内的碳化硅颗粒得以保存,如此在被腐蚀的铝基碳化硅板10的表面形成山峰式结构,碳化硅颗粒之间的间距在2μm~10μm之间;如此形成表面具有2μm~10μm孔洞的铝基碳化硅板10表面。蚀刻后的铝基碳化硅板10采用清水清洗。

60.在本发明复合板的制作方法一实施例中,所述采用蚀刻方法对铝基碳化硅板的表面进行处理的步骤所用到的蚀刻剂包括碱性物质和第一表面活性剂。

61.可以理解地,本发明采用的蚀刻剂包括碱性物质,第一表面活性剂及水;而碱性物质包括氢氧化钠、氢氧化钾、氨水、氢氧化锂等,碱性溶液容易对铝基体进行腐蚀;第一表面活性剂包括十二烷基磺酸钠、脂肪醇醚硫酸盐、十二烷基硫酸钠、烯基磺酸钠、脂肪醇醚羧酸盐、脂肪酸甲酯磺酸盐、单月桂基磷酸酯等,用于降低蚀刻溶液的表面张力,使得蚀刻剂溶液能够与置入蚀刻液中的铝基碳化硅板10充分接触。

62.在本发明复合板的制作方法一实施例中,所述碱性物质包括氢氧化钠、氢氧化钾、氨水、氢氧化锂中的至少一种;

63.和/或,所述第一表面活性剂包括十二烷基磺酸钠、脂肪醇醚硫酸盐、十二烷基硫酸钠、烯基磺酸钠、脂肪醇醚羧酸盐、脂肪酸甲酯磺酸盐、单月桂基磷酸酯中的至少一种;

64.和/或,所述碱性物质的浓度为50g/l~300g/l;

65.和/或,所述采用蚀刻方法对铝基碳化硅板的表面进行处理的步骤中,蚀刻时间为1min~10min;

66.和/或,所述采用蚀刻方法对铝基碳化硅板的表面进行处理的步骤中,蚀刻温度为40℃~90℃。

67.在一种可行的实施方式中,碱性物质包括氢氧化钠、氢氧化钾、氨水、氢氧化锂中的至少一种;可以是一种碱,也可以是两种及以上碱的结合;将碱性物质放入水中,在水中形成碱性条件,用于对铝基体腐蚀,铝基体的表面与碱反应溶解,从铝基体的表层溶解脱离,而碳化硅与碱反应速度较慢;但是由于铝基体与碱性离子发生反应的速度较快,铝基体表层反应后就会裸露出分布在铝基体内的碳化硅,形成山峰状的结构。

68.在一种可行的实施方式中,第一表面活性剂包括十二烷基磺酸钠、脂肪醇醚硫酸盐、十二烷基硫酸钠、烯基磺酸钠、脂肪醇醚羧酸盐、脂肪酸甲酯磺酸盐、单月桂基磷酸酯中的至少一种;可以是一种表面活性剂,也可以是两种及以上表面活性剂的结合,第一表面活性剂的分子结构可为亲水性,用于降低溶液的表面张力,增加碱性物质与铝基材的充分反应。

69.在一种可行的实施方式中,碱性物质在蚀刻剂中的浓度为50g/l~300g/l,使得蚀刻剂中的碱性离子能够满足蚀刻的要求,又不至于碱性太高,对铝基碳化硅板10整体都腐蚀。

70.在一种可行的实施方式中,采用蚀刻方法对铝基碳化硅板的表面进行处理的步骤中,将铝基碳化硅板10置入蚀刻剂中的时间蚀刻时间为1min~10min,根据所需要腐蚀掉铝基材的厚度,进而设置蚀刻的时间,可选地,蚀刻时间不低于1min(微腐蚀),不高于10min。

71.在一种可行的实施方式中,采用蚀刻方法对铝基碳化硅板的表面进行处理的步骤中,可通过控制蚀刻剂的温度,进而控制铝基材与碱性离子反应的快慢程度,可选地,蚀刻温度不小于40℃,不大于90℃;即能加快铝基材的腐蚀程度,又不至于在设定时间内,反应太快,造成铝基体被过度腐蚀。

72.在本发明一实施例中,如图3所示,所述采用蚀刻方法对铝基碳化硅板的表面进行处理的步骤之后,还包括:

73.s211:将蚀刻后的铝基碳化硅板放入电解液中,并进行电解处理。

74.可以理解地,经步骤210对铝基碳化硅板10进行降面处理后,用清水清洗蚀刻后的铝基碳化硅板10,冲洗表面的碱性物质;冲洗后放入电解液中,将蚀刻后的铝基碳化硅板10置于阳极并通电电解,在铝基碳化硅板10的铝基体表面形成密布纳米孔的多孔型氧化膜,纳米孔孔径尺寸在20

‑

100nm,并同时在蚀刻后的铝基碳化硅板10表面裸露的碳化硅颗粒的表面形成30

‑

300nm的孔洞,为了保护形成的多孔型氧化膜,可将电解温度控制在5℃至25℃,抑制多孔型氧化膜与电解液中的离子反应。

75.在本发明复合板的制作方法一实施例中,所述电解液包括酸性物质、第二表面活性剂及添加剂。

76.可以理解地,电解液是由酸性物质、第二表面活性剂及添加剂组成的,酸性物质用于产生酸性离子,第二表面活性剂用于降低电解液的表面张力,使得电解液能够充分与铝基碳化硅板10接触,添加剂用于与电解液中的铝离子形成络合物,控制电解反应的速度。

77.在本发明复合板的制作方法一实施例中,所述酸性物质包括硼酸、柠檬酸、铬酸、草酸、硫酸、没食子酸、磷酸、酒石酸中的至少一种;

78.和/或,所述第二表面活性剂包括十二烷基磺酸钠、月桂醇硫酸钠、十二烷基苯磺

酸钠、司盘、聚乙二醇中的至少一种;

79.和/或,所述添加剂包括乙二胺四乙酸二钠、二乙基三胺五乙酸、硫脲、磺基水杨酸、乙二胺四丙酸中的至少一种;

80.和/或,所述进行电解处理的步骤中,所述酸性物质的浓度为50g/l~200g/l;

81.和/或,所述进行电解处理的步骤中,所述电解处理的电解温度为5℃

‑

25℃;

82.和/或,所述进行电解处理的步骤中,所述电解处理的电解时间为2min~15min;

83.和/或,所述进行电解处理的步骤中,所述电解处理的电解电压为1v~30v。

84.在一种可行的实施方式中,酸性物质包括硼酸、柠檬酸、铬酸、草酸、硫酸、没食子酸、磷酸、酒石酸中的其中一种,或多种组合;形成酸性的电解质溶液。

85.在一种可行的实施方式中,所述第二表面活性剂包括十二烷基磺酸钠、月桂醇硫酸钠、十二烷基苯磺酸钠、司盘、聚乙二醇中的至少一种,可以是一种表面活性剂,也可以是两种及以上表面活性剂的结合,第二表面活性剂的分子结构可为亲水性,用于降低溶液的表面张力,增加电解质溶液与铝基碳化硅板的充分接触。

86.在一种可行的实施方式中,所述进行电解处理的步骤中,酸性物质在电解液中的浓度为50g/l~200g/l,在电解液通过电后,在酸性条件下,置于阳极的铝基体发生氧化反应,在铝基体的表面形成多孔型氧化膜。

87.在一种可行的实施方式中,添加剂包括乙二胺四乙酸二钠、二乙基三胺五乙酸、硫脲、磺基水杨酸、乙二胺四丙酸中的至少一种,可以是一种表面添加剂,也可以是两种及以上添加剂的结合,添加剂为络合剂,用于络合电解质中的铝离子,控制电解反应的速度。

88.在一种可行的实施方式中,进行电解处理的步骤中,电解处理的电解时间为2min~15min;控制电解处理的时间,在经蚀刻的铝基碳化硅板10的铝基体表面制得膜厚合适,纳米孔密布的多孔型氧化膜,同时在经蚀刻的铝基碳化硅板10表面裸露的碳化硅颗粒表面形成30

‑

300nm的孔洞。控制电解处理时间,防止铝基体表面的多孔型氧化膜因太薄而导致纳米孔太浅,或因太厚而导致多孔型氧化膜太脆而易脱落。在一种可行的实施方式中,进行电解处理的步骤中,电解处理的电解电压为1v~30v;通过控制电解处理的电压,使得铝基体表面形成的多孔型氧化膜上的纳米孔均匀且密集。

89.在本发明复合板的制作方法一实施例中,如图4所示,所述采用蚀刻方法对铝基碳化硅板的表面进行处理的步骤之前,包括:

90.s201:对所述铝基碳化硅板进行脱脂处理。

91.可以理解地,通过将铝基碳化硅框10放置于脱脂剂中,放置一定时间,对铝基碳化硅框10表面的油污进行反应,进而去除铝基碳化硅框10表面的油污,脱脂后再用纯净水对铝基碳化硅框10进行清洗,去除铝基碳化硅框10表面的脱脂剂,经过脱脂后的铝基碳化硅框10可放入蚀刻剂中进行蚀刻处理,防止铝基碳化硅框10表面的油污对蚀刻剂产生污染。

92.在本发明复合板的制作方法一实施例中,所述将预处理后的铝基碳化硅板放入模具内,并对其进行注塑,以形成复合板的步骤中所用到的塑料包括聚对苯二甲酸丁二醇酯塑胶、聚醚类塑料、聚酰胺纤维塑料、聚醚醚酮塑料、聚碳酸酯塑料、聚对苯二甲酸乙二醇酯塑料中的至少一种;或,所述将预处理后的铝基碳化硅板放入模具内,并对其进行注塑,以形成复合板的步骤中所用到的塑料为玻纤增强塑料或碳纤增强塑料;其中,玻纤或碳纤的质量占比为10%~50%。

93.在一种可行的实施方式中,将预处理后的铝基碳化硅板放入模具内,并对其进行注塑,以形成复合板的步骤中,注塑时用的塑料,该塑料的材质为聚对苯二甲酸丁二醇酯塑胶、聚醚类塑料、聚酰胺纤维塑料、聚醚醚酮塑料、聚碳酸酯塑料、聚对苯二甲酸乙二醇酯塑料中的一种,也可在铝基碳化硅板10表面注塑两种或两种类型以上的塑料,例如:采用聚醚类塑料对铝基碳化硅板10的一侧表面进行注塑,采用聚醚醚酮塑料对铝基碳化硅板10的另一侧表面进行注塑;或在采用聚醚类塑料注塑后的铝基碳化硅板10的表面,再采用聚碳酸酯塑进行注塑形成新的复合体;以完成在铝基碳化硅板10的表面注塑形成两种或两种类型以上的塑料复合体。

94.在一种可行的实施方式中,为了增强复合在铝基碳化硅板10表面的塑料的刚度和强度,将塑料的材质设置为玻纤增强塑料或碳纤增强塑料;其中,玻纤或碳纤的质量占比为10%~50%,玻纤和碳纤能够有效增强塑料的刚度和强度。

95.在本发明复合板的制作方法一实施例中,如图5所示,所述将预处理后的铝基碳化硅板放入模具内,并对其进行注塑,以形成复合板的步骤包括:

96.s310:将铝基碳化硅板放置于模具的预设位置;

97.可以理解地,根据复合板100的结构,预设计模具的空间位置,在注塑前,将铝基碳化硅板10放在注塑模腔内的指定位置。

98.s312:通过单侧注塑的方式对铝基碳化硅板的一侧面注塑,以形成与铝基碳化硅板的一侧面贴合的第一塑料板。

99.可以理解地,将铝基碳化硅板10放入注塑空腔后,向注塑空腔内注入熔融塑料,熔融塑料根据特定的管道流向铝基碳化硅板10的一侧表面,并与铝基碳化硅板10的一侧表面结合,并最终完成注塑,在铝基碳化硅板10的一侧表面成型第一塑料板;得到复合板100的结构为:第一塑料板贴设在铝基碳化硅板10的一侧表面。可选地,第一塑料板贴设在铝基碳化硅板10靠近人眼的一侧表面。可在第一塑料板上同时加工得到眼镜的其他零部件(例如鼻托及连接件等),眼镜的其他零部件也可与第一塑料板一体注塑成型。

100.在本发明复合板的制作方法一实施例中,如图6所示,所述通过单侧注塑的方式对铝基碳化硅板的一侧表面注塑的步骤之后,还包括:

101.s313:将贴合有第一塑料板的铝基碳化硅板放入模具的预设位置;

102.可以理解地,在铝基碳化硅板10与第一塑料板注塑成型后,将贴合有第一塑料板的铝基碳化硅板10放入另一模具的注塑空腔内,铝基碳化硅板10远离第一塑料板的一侧表面朝向注塑空腔。

103.s314:通过单侧注塑的方式对铝基碳化硅板背离第一塑料板的一侧面注塑,以在铝基碳化硅板背离第一塑料板的一侧面形成第二塑料板。

104.在一种可行的实施方式中,通过单侧注塑的方式向注塑空腔内注入塑料,塑料根据特定的管道流入注塑空腔,塑料与铝基碳化硅板10远离第一塑料板的一侧表面相接触,并最终在铝基碳化硅板10远离第一塑料板的一侧表面成型第二塑料板;得到复合板100的结构为:第一塑料板贴设在铝基碳化硅板10的一侧表面,第二塑料板贴设在铝基碳化硅板10远离第一塑料板的一侧表面。

105.在本发明复合板的制作方法一实施例中,如图7所示,所述铝基碳化硅板放入模具内,并对其进行注塑的步骤包括:

106.s321:将铝基碳化硅板放置于模具的预设位置;

107.在一种可行的实施方式中,根据复合板100的结构,预设计模具的空间位置,在注塑前,将铝基碳化硅板10放在注塑模腔内的指定位置。在铝基碳化硅板10的两侧需要设置连接件,可将两端的连接件分别放置在模具的注塑空腔内,将铝基碳化硅板10卡在两个连接件上;将铝基碳化硅板10间隔于模具的腔壁,以对铝基碳化硅板10进行嵌件注塑成型。

108.s322:通过嵌件注塑的方式对铝基碳化硅板的表面注塑,以形成包裹在铝基碳化硅板表面的塑料保护层。

109.可以理解地,将铝基碳化硅板10放置于模具的注塑空腔后,向注塑空腔内注入熔融塑料,熔融塑料根据特定的管道流入注塑空间,与铝基碳化硅板10的表面接触,并最终在铝基碳化硅板10的外表面成型塑料保护层,得到复合板100的结构为:塑料保护层包裹在铝基碳化硅板10外表面。

110.在本发明复合板的制作方法一实施例中,如图8所示,所述对铝基碳化硅板进行冲压,以得到铝基碳化硅板的步骤之前,包括:

111.s101:按照预设的配比将碳化硅颗粒掺杂于铝基体之中;

112.可以理解地,碳化硅颗粒的尺寸不高于30μm;将碳化硅颗粒的质量与铝基体的质量的比列不高于25%,将碳化硅颗粒与铝基体混合掺杂在一起。

113.s102:采用搅拌铸造法对掺杂有碳化硅颗粒的铝基体进行加工处理,以得到铝基碳化硅板。

114.为完成上述目的,本发明还提出一种镜框,所述镜框采用如上所述复合板的制作方法制作;所述镜框包括复合板100;所述复合板100上设有用于装配镜片的装配位。

115.在一种可行的实施方式中,复合板100包括铝基碳化硅板10及塑料件20,通过对铝基碳化硅板10的表面进行预处理,得到的铝基碳化硅板10,铝基碳化硅板10的表面具有凸出的裸露在外的碳化硅颗粒,凸出在铝基碳化硅板10的表面的碳化硅颗粒与颗粒之间的2μm~10μm的间距形成了2μm~10μm的孔洞形貌,裸露的碳化硅颗粒表面具有30

‑

300nm的孔洞,铝基碳化硅板10的铝基体的表面具有密布20

‑

100nm的纳米孔的多孔型氧化膜,在注塑时,塑料件20的部分区域能够完全注入裸露的碳化硅颗粒与颗粒间的孔洞、裸露的碳化硅颗粒表面的孔洞以及铝基体表面的纳米孔中,使铝基碳化硅板10与增强塑料件20紧密的结合在一起。在一种可行的实施方式中,如图9所示,在铝基碳化硅板10的一侧表面贴设有塑料件20,塑料件20对应装配位设有避让位,以使镜片能够装设在装配位上。

116.在一种可行的实施方式中,如图10所示,在铝基碳化硅板10的两侧表面分别贴设有两个塑料件20,塑料件20对应装配位分别设有避让位,以使镜片能够装设在装配位上。

117.在一种可行的实施方式中,在铝基碳化硅板10的表面设置塑料保护层,塑料保护层对应装配位分别设有避让位,以使镜片能够装设在装配位上。

118.为完成上述目的,本发明还提出一种眼镜,所述眼镜包括如上所述的镜框、镜片及镜腿,所述镜片装设在所述装配位;所述镜腿连接在所述镜框上。

119.可以理解地,眼镜包括但不限于ar眼镜、近视眼镜、远视眼镜、斜视眼镜、平光眼镜及散光眼镜;镜片装配于所述镜框100的装配位;镜腿连接在镜框100上。

120.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,

都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。