一种基于直写式多材料复合3d打印系统及方法

技术领域

1.本发明涉及多材料的增材制造技术领域,特别涉及一种基于直写式多材料复合3d打印系统及方法。

背景技术:

2.直写式3d打印技术是一种将具有一定流变特性及保形能力的打印墨水(或浆料)装入针筒内,然后将其安装在可移动三维平台上,通过计算机控制按照预先设定的轨迹运行,同时通过供料系统将打印墨水沉积在成型平台上。根据打印墨水的固化方式可选择不同的固化工艺(如溶剂挥发、uv光照等)使墨水固化成型。层层打印,成型三维构件。其低能耗、低成本、普适性强的制造吸引了诸多注意,目前在生物组织工程支架及金属陶瓷的打印方面应用广泛。

3.但目前直写式3d打印仍存在巨大缺陷,即单一通道内仅能实现单一均匀材料的挤出成型,在多材料复合式挤出成型方面仍存在巨大挑战,极大限制了直写式3d打印的医学及工程应用。

技术实现要素:

4.针对现有技术中缺乏基于直写式单通道内多材料复合式3d打印装备及方法,本发明提供了一种基于直写式多材料复合3d打印系统及方法。首先是一种基于直写式多材料复合3d打印系统,再次,提供一种基于直写式多材料复合3d打印方法。

5.为了解决上述技术问题,本发明的技术方案具体如下:

6.一种基于直写式多材料复合3d打印系统及方法,包括:

7.3d打印模块,其通过控制多材料复合打印喷头在三维空间内运动,生成3d打印构件,实现多材料的复合打印功能。

8.材料供应系统,其作用是存储不同的打印材料,并用以3d打印模块的多材料实时供应;

9.气泵系统,用于材料供应系统和3d打印模块的气压供应,控制3d打印过程中各种材料的挤出量和挤出速度;

10.计算机控制系统,用以控制整个多材料直写式3d打印系统的运行,其首先通过控制气泵系统给材料供应系统以及3d打印模块输送稳定气压,使得材料供应系统可以按既定比例进行材料的输送到3d打印模块,然后再通过控制三维运动系统的运动轨迹及打印喷头的多材料挤出速度,实现系统多种材料的复合打印。

11.进一步地,所述3d打印模块还包括:

12.3d打印喷头,3d打印喷头可以随着三维运动系统在三维空间内任意移动,其3d打印喷头可在打印过程中实现实时变速运动,速度范围为0.1mm/s~5000mm/s。

13.其中,3d打印喷头所输出材料温度,由温度控制模块进行控制。

14.其中,3d打印喷头结构内置一种薄壁内芯结构;

15.其中,所述薄壁内芯结构为三角形、圆形、正方形、菱形等任意几何结构的排列组合;

16.其中,所述薄壁内芯结构可将a材料与b材料隔开,使各材料体系在3d打印喷头内独立存在;

17.打印固定装置,其用于固定支撑3d打印模块中的所有结构,保证其系统的稳定性;

18.3d打印平台,其用于支撑打印构件,并保证其相对位置的精准度。

19.其中,所述3d打印平台可以为二维成型基板,也可以为可控变径旋转成型轴。

20.其中,所述可控变径旋转成型轴是由外层整体伸缩橡胶膜、若干个分段伸缩变径圆筒结构、独立液压推动装置及成型固定装置组成;

21.其中,所述可控变径旋转成型轴是由若干分段伸缩变径圆筒结构组合而成,可根据成型需求,预先改变各分段伸缩变径圆筒结构的轴向直径,实现变直径对称结构的成型;

22.其中,所述可控变径旋转成型轴也可根据成型需求,改变每段分段伸缩变径圆筒结构的径向长度,从而实现对成型样件成型外貌的优化调整;

23.其中,所述可控变径旋转成型轴可沿轴向整体顺时针或逆时针变速旋转,其旋转速度范围为6r/min~600r/min。

24.其中,所述伸缩变径圆筒结构的半径由独立液压推动装置的压力确定;

25.其中,所述独立液压推动装置也可变换为机械推动或者气压推动;

26.其中,所述外层整体伸缩橡胶膜是由大伸缩比的橡胶材料制备而成,整体包覆可控变径旋转成型轴。当其中所述伸缩变径圆筒结构的直径发生变化时,外层整体伸缩橡胶膜外形也可随形发生转变;

27.三维控制系统,控制3d打印喷头可以在三维空间内任意运动。

28.加热模块,控制3d打印喷头中各个材料的加热温度,使材料可以在喷头内流动顺畅。

29.物料组合传输管道,其用于连接3d打印喷头与组合材料接收模块;

30.其中,物料组合传输管道由机械设计而成,不同材料在其中由物理结构分开,且物料组合传输管道可以随着3d打印喷头在空间内任意移动。

31.组合材料接收模块,固定于组合材料接收模块固定装置之上,并与材料供应系统、气泵系统相连;

32.其中,组合材料接收模块与材料供应系统直接相连,可接收来自材料供应系统不同材料体系,然后通过物料组合传输管道的不同通道输送到3d打印喷头;

33.其中,组合材料接收模块内的各材料体系可通过气泵系统独立控制物料组合传输管道内相关材料体系的输送速率,每种材料体系在组合材料接收模块内相互之间独立存在,通过机械结构分开。

34.进一步地,所述材料供应系统包括:

35.材料a存储罐、材料b存储罐及材料c存储罐;

36.其中,所述材料供应系统与气泵系统及计算机控制系统直接相连,且材料供应系统的各材料体系均可通过气泵系统及计算机控制系统独立控制输送;

37.其中,材料a存储罐通过a材料输装置把a材料体系输送到组合材料接收模块的a材料入孔中;,

38.其中,材料b存储罐通过b材料输装置把b材料体系输送到组合材料接收模块的b材料入孔中;

39.其中,材料c存储罐通过c材料输装置把c材料体系输送到组合材料接收模块的c材料入孔中;

40.其中,材料供应系统由两个及两个以上材料存储罐组成,且每个材料存储罐所存储的材料存储各的材料体系可各不相同。

41.进一步地,所述气泵系统还包括:

42.信号控制系统,其用于接收计算机控制系统控制指令,然后通过气压输出口对每种材料进行压力控制;

43.其中,气压输出口与每种材料输送管道单独相连,分别控制。

44.进一步地,所述计算机控制系统还包括:

45.计算机控制系统通过控制气泵系统来控制材料存储系统每种材料的输出速率及输出顺序,通过传输管道输送到组合材料接收模块;

46.计算机控制系统通过软件控制3d打印模块中的三维运动系统按照一定轨迹进行空间三维运动;

47.计算机控制系统可以控制温度控制模块进行材料的温度控制。

48.进一步地,所述计算机控制系统还包括:

49.计算机控制系统通过控制气泵系统来控制材料存储系统每种材料的输出速率及输出顺序,通过传输管道输送到组合材料接收模块;

50.计算机控制系统通过软件控制3d打印模块中的三维运动系统按照一定轨迹进行空间三维运动;

51.计算机控制系统可以控制温度控制模块进行材料的温度控制。

52.另外地说明,一种基于直写式多材料复合3d打印方法,包括:

53.s101、打印材料选择

54.打印材料可选a、b、c三种不同的材料体系用于直写式多材料复合打印;

55.其中,所述a、b、c材料体系可以为单一均质材料,也可为由多种材料混合而成共混材料或复合材料;

56.其中,所述单一均质材料、共混材料及复合材料内基质材料的组分可以为高分子聚合物如丙烯腈

‑

丁二烯

‑

苯乙烯塑料类、聚碳酸酯类、尼龙类、聚碳酸酯和丙烯腈

‑

丁二烯

‑

苯乙烯共聚物和混合物、热塑性塑料材料、聚砜材料等、光敏树脂如somos next材料、树脂somos 11122材料、somos 19120材料和环氧树脂等及橡胶类材料等;所述复合材料的增强材料可以为金属颗粒、陶瓷颗粒、碳纤维、玻璃纤维、尼龙纤维等;

57.其中,所述a材料为喷头多材料的最外层材料,主要作用为使得b材料及c材料完全包覆在a材料内侧,可以为具有一定流变学特性及保形能力的熔/溶体、胶体或者悬浮液等,或在一定的温度、紫外光、湿度等固化条件下,迅速固化保形;

58.其中,所述b材料与c材料为打印喷头的内层材料,可为具有导电、导热、增强等特性的功能性材料;

59.其中,所述b材料与c材料中的一种可为永久液体状材料,其它材料包覆在其外侧;

60.其中,a材料内侧可以有一种以上的不同材料复合而成,每种材料最终形状由喷头

的机械物理结构决定,喷头内各个通道的材料各不相同;

61.s102,多材料复合构件制作,具体包括:

62.步骤1,三维模型构建,根据需求建立三维立体模型,然后对模型进行离散化处理;

63.步骤2,材料选择,根据构件性能需求及打印工艺条件,选择最优的打印材料及打印喷头结构形状;

64.步骤3,多材料复合打印的运动编程,结合多材料复合构件的实际情况,确定3d打印模块的运动代码及气泵系统的控制信号;

65.步骤4,将材料放入供料供应系统,将a材料、b材料与c材料分别放入材料a存储罐、材料b存储罐、材料c存储罐内,并将压缩气源通过气压输出口接入a材料输出装置、b材料输出装置、c材料输出装置,用以控制各自存储罐内打印材料的挤出;

66.步骤5,多材料复合构件的生成,按照步骤2中获得3d打印模块的运动代码及气泵系统的气源控制信号,将内含多种材料的材料系统沉积在二维成型基板或可控变径旋转成型轴上,通过层层累积成型三维实体;

67.s103,后处理

68.根据打印制件的需求,可进行进一步的固化、脱脂、烧结、表面喷砂等后处理;

69.其中,气泵系统气压控制在2000~30000pa,a材料的粘度控制在1500~10000mpa

·

s,b材料及c材料中至少一种材料体系的粘度控制在1500mpa

·

s以上。

70.本发明具有以下有益效果:

71.第一方面:本发明可实现打印通道内多材料组合式成型,根据挤出头设计可实现任意几何截面的多材料组合打印;

72.第二方面:本发明中独创的可控变径旋转成型轴,可根据预先设计动态调控各段成型轴的直径,从而实现无支撑对称结构的高效立体成型;

73.第三方面:通过协同调控挤出头的往复运动速度及可控变径旋转成型轴可实时动态调控核壳对称结构的厚度、精度及粗糙度;

74.第四方面:本发明提出的装置及方法操作便捷、通用强,如外层材料及内层材料分别选择金属或陶瓷浆料,经打印及后处理后可实现金属和陶瓷材料的组合式打印;若外层材料及内层材料分别选择聚合物和导电液态金属,经打印及后处理后可实现导电通道的打印;若外层材料及内层材料分别选择载细胞生物材料和牺牲材料,经打印及后处理后可实现组织血管的打印成型。因此,在工程及医学领域具有重大应用潜力。

附图说明

75.下面结合附图和具体实施方式对本发明作进一步详细说明。

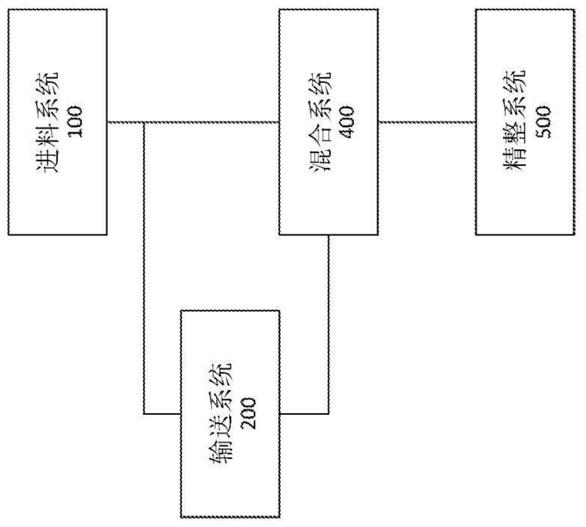

76.图1为本发明的系统配置示意图。

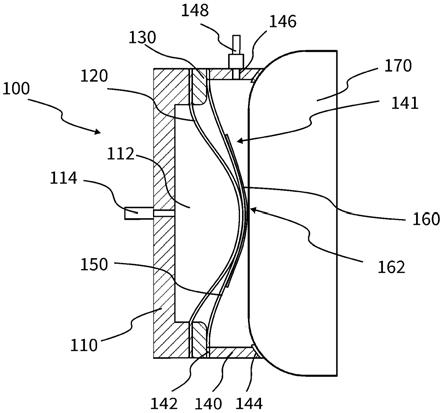

77.图2为本发明所述机械多材料复合3d打印喷头示意图。

78.图3为本发明所述不同结构任意比多材料3d打印喷头截面图。

79.图4为本发明所述3d打印喷头进料示意图。

80.图5为本发明所述旋转成型工艺示意图。

81.图6为本发明所述可控变径旋转成型轴示意图。

82.图中的附图标记表示为:

83.3d打印模块1、材料供应系统2、气泵系统3、计算机控制系统4;

84.3d打印喷头11、打印固定装置12、打印构件13、3d打印平台14、三维运动系统15、加热模块16、物料组合传输管道17、组合材料接收模块固定装置18、组合材料接收模块19、外层整体伸缩橡胶膜141、分段伸缩变径圆筒结构142、独立液压推动装置143、成型固定装置144;

85.材料a存储罐21、a材料输出装置24、材料b存储罐22、b材料输出装置25、材料c存储罐23、c材料输出装置26;

86.气泵控制接口31、气泵输出接口32。

具体实施方式

87.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

88.本发明要解决现有技术中多材料复合打印难实现的问题,具体的技术方案请参阅图1所示,一种基于直写式多材料复合3d打印系统及方法,包括:

89.3d打印模块1,材料供应系统2,气泵系统3,计算机控制系统4,所述3d打印模块1与材料供应系统2、气泵系统3及计算机控制系统4相连,其通过控制多材料复合打印喷头在三维空间内运动,生成3d打印构件,实现多材料的复合打印功能,所述材料供应系统2与气泵系统3及3d打印模块1相连,其作用是存储不同的打印材料,并用以3d打印模块1的多材料实时供应,所述气泵系统3,用于材料供应系统2和3d打印模块1的气压供应,控制3d打印过程中各种材料的挤出量和挤出速度,所述计算机控制系统4,用以控制整个多材料直写式3d打印系统的运行,其首先通过控制气泵系统3给材料供应系统2以及3d打印模块1输送稳定气压,使得材料供应系统2可以按既定比例进行材料的输送到3d打印模块1,然后再通过控制三维运动系统15的运动轨迹及3d打印喷头11的多材料挤出速度,实现系统多种材料的复合打印。

90.进一步地,所述3d打印模块还包括:

91.3d打印喷头11,3d打印喷头11可以随着三维运动系统15在三维空间内任意移动,其3d打印喷头11可在打印过程中实现实时变速运动,速度范围为0.1mm/s~5000mm/s。

92.其中,3d打印喷头11所输出材料温度,由温度控制模块16进行控制;

93.其中,3d打印喷头11结构内置一种薄壁内芯结构112;

94.其中,所述薄壁内芯结构112为三角形、圆形、正方形、菱形等任意几何结构的排列组合;

95.其中,所述薄壁内芯结构112可将a材料111与b材料113隔开,使各材料体系在3d打印喷头11内独立存在;

96.打印固定装置12,其用于固定支撑3d打印模块1中的所有结构,保证其系统的稳定性;

97.3d打印平台14,其用于支撑打印构件13,并保证其相对位置的精准度;

98.其中,所述3d打印平台14可以为二维成型基板,也可以为可控变径旋转成型轴;

99.其中,所述可控变径旋转成型轴是由外层整体伸缩橡胶膜141、若干个分段伸缩变径圆筒结构142、独立液压推动装置143及成型固定装置144组成;

100.其中,所述可控变径旋转成型轴是由若干分段伸缩变径圆筒结构142组合而成,可根据成型需求,预先改变各分段伸缩变径圆筒结构142的轴向直径,实现变直径对称结构的成型;

101.其中,所述可控变径旋转成型轴也可根据成型需求,改变每段分段伸缩变径圆筒结构142的径向长度,从而实现对成型样件成型外貌的优化调整;

102.其中,所述可控变径旋转成型轴可沿轴向整体顺时针或逆时针变速旋转,其旋转速度范围为6r/min~600r/min;

103.其中,所述伸缩变径圆筒结构的半径由独立液压推动装置143的压力确定;

104.其中,所述独立液压推动装置143也可变换为机械推动或者气压推动;

105.其中,所述外层整体伸缩橡胶膜141是由大伸缩比的橡胶材料制备而成,整体包覆可控变径旋转成型轴,当其中所述伸缩变径圆筒结构的直径发生变化时,外层整体伸缩橡胶膜外形也可随形发生转变;

106.三维运动系统15,控制3d打印喷头11可以在三维空间内任意运动;

107.加热模块16,控制3d打印喷头11中各个材料的加热温度,使材料可以在喷头内流动顺畅;

108.物料组合传输管道17,其用于连接3d打印喷头11与组合材料接收模块19;

109.其中,物料组合传输管道17由机械设计而成,不同材料在其中由物理结构分开,且物料组合传输管道17可以随着3d打印喷头11在空间内任意移动;

110.组合材料接收模块19,固定于组合材料接收模块固定装置18之上,并与材料供应系统2、气泵系统3相连;

111.其中,组合材料接收模块19与材料供应系统2直接相连,可接收来自材料供应系统2不同材料体系,然后通过物料组合传输管道17的不同通道输送到3d打印喷头11;

112.其中,组合材料接收模块19内的各材料体系可通过气泵系统3独立控制物料组合传输管道17内相关材料体系的输送速率,每种材料体系在组合材料接收模块19内相互之间独立存在,通过机械结构分开。

113.进一步地,所述材料供应系统包括:

114.材料a存储罐21、材料b存储罐22及材料c存储罐23;

115.其中,所述材料供应系统2与气泵系统3及计算机控制系统4直接相连,且材料供应系统2的各材料体系均可通过气泵系统3及计算机控制系统4独立控制输送;

116.其中,材料a存储罐21通过a材料输装置24把a材料体系输送到组合材料接收模块19的a材料入孔中;,

117.其中,材料b存储罐22通过b材料输装置25把b材料体系输送到组合材料接收模块19的b材料入孔中;

118.其中,材料c存储罐23通过c材料输装置26把c材料体系输送到组合材料接收模块19的c材料入孔中;

119.其中,材料供应系统2由两个及两个以上材料存储罐组成,且每个材料存储罐所存储的材料存储各的材料体系可各不相同。

120.进一步地,所述气泵系统还包括:

121.信号控制系统31,其用于接收计算机控制系统控制指令,然后通过气压输出口32对每种材料进行压力控制;

122.其中,气压输出口32与每种材料输送管道单独相连,分别控制。

123.进一步地,所述计算机控制系统还包括:

124.计算机控制系统4通过控制气泵系统3来控制材料存储系统每种材料的输出速率及输出顺序,通过传输管道输送到组合材料接收模块19;

125.计算机控制系统4通过软件控制3d打印模块1中的三维运动系统15按照一定轨迹进行空间三维运动;

126.计算机控制系统4可以控制温度控制模块16进行材料的温度控制。

127.一种基于直写式多材料复合3d打印方法,其特征在于,包括:

128.s101、打印材料选择

129.打印材料可选a、b、c三种不同的材料体系用于直写式多材料复合打印;

130.其中,所述a、b、c材料体系可以为单一均质材料,也可为由多种材料混合而成共混材料或复合材料;

131.其中,所述单一均质材料、共混材料及复合材料内基质材料的组分可以为高分子聚合物如丙烯腈

‑

丁二烯

‑

苯乙烯塑料类、聚碳酸酯类、尼龙类、聚碳酸酯和丙烯腈

‑

丁二烯

‑

苯乙烯共聚物和混合物、热塑性塑料材料、聚砜材料等、光敏树脂如somos next材料、树脂somos 11122材料、somos 19120材料和环氧树脂等及橡胶类材料等;所述复合材料的增强材料可以为金属颗粒、陶瓷颗粒、碳纤维、玻璃纤维、尼龙纤维等;

132.其中,所述a材料111为喷头多材料的最外层材料,主要作用为使得b材料及c材料完全包覆在a材料内侧,可以为具有一定流变学特性及保形能力的熔/溶体、胶体或者悬浮液等,或在一定的温度、紫外光、湿度等固化条件下,迅速固化保形;

133.其中,所述b材料113与c材料114为打印喷头的内层材料,可为具有导电、导热、增强等特性的功能性材料;

134.其中,所述b材料113与c材料114中的一种可为永久液体状材料,其它材料包覆在其外侧;

135.其中,a材料内侧可以有一种以上的不同材料复合而成,每种材料最终形状由喷头的机械物理结构决定,喷头内各个通道的材料各不相同;

136.s102,多材料复合构件制作,具体包括:

137.步骤1,三维模型构建,根据需求建立三维立体模型,然后对模型进行离散化处理;

138.步骤2,材料选择,根据构件性能需求及打印工艺条件,选择最优的打印材料及打印喷头结构形状;

139.步骤3,多材料复合打印的运动编程,结合多材料复合构件的实际情况,确定3d打印模块1的运动代码及气泵系统3的控制信号;

140.步骤4,将材料放入供料供应系统2,将a材料111、b材料113与c材料114分别放入材料a存储罐21、材料b存储罐22、材料c存储罐23内,并将压缩气源通过气压输出口32接入a材料输出装置24、b材料输出装置25、c材料输出装置26,用以控制各自存储罐内打印材料的挤出;

141.步骤5,多材料复合构件的生成,按照步骤2中获得3d打印模块1的运动代码及气泵系统3的气源控制信号,将内含多种材料的材料系统沉积在二维成型基板或可控变径旋转成型轴上,通过层层累积成型三维实体;

142.s103,后处理

143.根据打印制件的需求,可进行进一步的固化、脱脂、烧结、表面喷砂等后处理;

144.其中,气泵系统气压控制在2000~30000pa,a材料的粘度控制在1500~10000mpa

·

s,b材料及c材料中至少一种材料体系的粘度控制在1500mpa

·

s以上。

145.涉及本技术的方法的更为优选的第一实施例一则,具体如下:

146.3d打印材料:选择a材料的粘度为5000mpa

·

s、b材料的粘度为2000mpa

·

s、c材料的粘度为1500mpa

·

s,且具有一定流变学特性及保形能力的溶体;

147.三维模型构建:根据工程需要建立三维立体模型,然后通过3d打印软件对模型进行打印前的离散化处理,获得三维样件各位置点的材料信息、混料装置各部件的运动信息、多功能气压系统的气压信息等;

148.打印程序运动编程,根据构件的特性确定3d打印系统中3d打印模块1中三维运动组件的运动代码、气泵系统3的气源控制信号;

149.将材料放入材料供应系统2,并将压缩气源通过气压输出口32接入a材料输出装置24、b材料输出装置25、c材料输出装置26,用以控制各自存储罐内打印材料的挤出;

150.多材料复合构件的生成,选择二维成型基板(如图1所示),安装同轴打印喷头(如图2左图所示),该打印喷头截面如图3左图所示,按照步骤2中获得3d打印系统的运动代码及多功能气压系统的气源控制信号,a、b、c三种材料通过组合材料接收混料模块(如图4左图所示)进入到3d打印喷头内,将内含多种材料的挤出材料层层累积在成型平台上。

151.后处理:取出多材料组合打印制件,置于干燥箱内,材料内液体进一步挥发,促使制件固化。

152.涉及本技术的方法的更为优选的第二实施例一则,具体如下:

153.3d打印材料:选择a材料的粘度为8000mpa

·

s、b材料的粘度为4000mpa

·

s、c材料的粘度为3000mpa

·

s,且具有一定流变学特性及保形能力的溶体;

154.三维模型构建:根据工程需要建立三维立体模型,然后通过3d打印软件对模型进行打印前的离散化处理,获得三维样件各位置点的材料信息、混料装置各部件的运动信息、多功能气压系统的气压信息等;

155.打印程序运动编程,根据构件的特性确定3d打印系统中3d打印模块1中三维运动组件的运动代码、气泵系统3的气源控制信号及液压可控变径旋转成型轴14运动代码;

156.将材料放入材料供应系统2,并将压缩气源通过气压输出口32接入a材料输出装置24、b材料输出装置25、c材料输出装置26,用以控制各自存储罐内打印材料的挤出;

157.多材料复合构件的生成,选择液压可控变径旋转成型轴14,其可以沿轴线自由旋转(转速为120r/min),3d打印喷头11可以沿轴线往复运动(如图5所示),运动速度为1mm/s,其中,可控变径旋转成型轴直径从左至右依次减小(如图6所示),安装3d打印喷头(如图2右图所示),该3d打印喷头截面如图3右图所示,按照步骤2中获得3d打印系统的运动代码及多功能气压系统3的气源控制信号,a、b、c三种材料通过组合材料接收混料模块(如图4右图所示)进入到打3d印喷头内,将内含多种材料的挤出材料层层累积在成型平台上。

158.后处理:取出多材料组合打印制件,置于干燥箱内,材料内液体进一步挥发,促使制件固化。

159.应说明的是:依照本发明专利的实施例如上文所述,这些实施例并没有详尽叙述所有的细节,也不限制该发明专利仅为所述的具体实施例。显然,根据以上描述,可作很多的修改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。本说明书选取并具体描述本实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地利用本发明以及在本发明基础上的修改使用。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。