一种17

‑

4ph沉淀硬化不锈钢六角钢型材的制备方法

技术领域

1.本发明属于不锈钢型材制备技术领域,具体涉及一种17

‑

4ph沉淀硬化不锈钢六角钢型材的制备方法。

背景技术:

2.马氏体沉淀硬化不锈钢是通过马氏体相变和沉淀硬化来获得优良的加工性能和综合机械性能,优点是强度较高,同时由于低碳、高铬、高钼和/或高铜,其耐蚀性一般不会低于18cr

‑

8ni奥氏体不锈钢;易切削,易焊接,焊后一般不需局部退火,热处理工艺也比较简单。缺点主要是即使在退火态其组织仍然是低碳马氏体,因此难以进行深变形冷加工。该类钢的代表钢种是0cr17ni4cu4nb(17

‑

4ph),用于制造在400℃以下工作的高强耐蚀承力构件,如发动机承力件、紧固件等。其市场需求量比较大,国内相关企业均能生产冷拉圆形材,而冷拉六角型材国内尚无企业能够承制,其主要问题表现为:表面横、纵裂,六角角部裂纹等。为此,部分军工企业不得已采用圆钢机加工刨成六角钢以用于航空、航天关键装备上,这样金属消耗高,加工难度大,质量也难以达到航空、航天关键装备的要求。

技术实现要素:

3.针对上述现有技术的不足,本发明所要解决的问题是:如何提供一种表面无裂纹、无划伤、无脆断,表面光洁度好,尺寸精度达11级,表面粗糙度达到ra≤0.8um,钢材表面无缺陷,且操作简单且成本低,可满足航空器使用要求的17

‑

4ph沉淀硬化不锈钢六角钢型材的制备方法。

4.为了解决上述技术问题,本发明采用了如下的技术方案:

5.一种17

‑

4ph沉淀硬化不锈钢六角钢型材的制备方法,包括如下步骤:

6.1)前处理:

7.以圆形断面的17

‑

4ph合金为坯料进行退火处理,经矫直和磨削,至坯料尺寸精度达h10级以上,表面粗糙度ra≤0.8μm;

8.2)冷轧:

9.将步骤1)得到的坯料进行冷轧,所述冷轧包括初轧、半品轧制和精轧,所述初轧进行多道次轧制,逐道次尺寸检测坯料的六角对边尺寸,以六角对边尺寸最大的作为下一道次的压下变形方向,并将道次压下量为0.10~0.18mm;所述半品轧制按顺时针或逆时针顺序进行多道次轧制,逐道次尺寸检测坯料的六角对边尺寸,以六角对边尺寸最大的作为下一道次的压下变形方向,道次压下量控制在0.08~0.13mm;所述精轧按顺时针或逆时针顺序多道次轧制,道次压下量控制在0.01~0.03mm,逐道次尺寸检测坯料的六角对边尺寸,对六角对角线差进行微调;

10.3)热处理:

11.将步骤2)经过冷轧处理后的坯料进行退火处理得17

‑

4ph高精度六角钢型材成品。

12.进一步,所述步骤1)中所述圆形断面的17

‑

4ph合金,需要在退火处理后、矫直和磨

削前进行温拉处理;所述温拉处理包括将步骤1)中进行退火处理后的坯料加热至650~700℃进行温拉处理,以道次变形量≦25%进行温拉处理,道次变形后进行退火处理,经过多道次温拉处理及退火处理后进行矫直和磨削。

13.更优的,所述步骤2)中所述冷轧的总变形量控制≤20%;所述初轧为3

‑

4道次;所述半品轧制为3

‑

4道次;所述精轧为2

‑

3道次。

14.作为一种优选,所述初轧的道次公差小于0.09mm;所述半品轧制的道次公差小于0.07mm。

15.进一步,步骤1)处理后,所述坯料直径小于或等于9mm。

16.具体的,所述步骤1)中所述17

‑

4ph合金的成分及重量百分比:c为0.030~0.045%、si为0.20~0.30%、mn为0.40~0.50%、ni为4.20~4.40%、cr为15.50~15.70%、cu为3.10~3.30%、nb为0.20~0.30%、余量为fe和残余微量元素含量。

17.更优的,所述温拉处理为3

‑

6道次。

18.更优的,所述退火处理为无氧退火,退火温度为650~700℃,保温时间为6~8小时。

19.作为一种优选,所述温拉处理以每道次变形量≦25%进行拉拔;所述温拉处理的线速度60m/min。

20.进一步,所述步骤3)后还包括将得到的所述17

‑

4ph高精度六角钢型材成品进行矫直、探伤和外形检验。

21.相比现有技术,本发明具有如下有益效果:

22.1、本发明的工艺方法主要采用冷轧成型工艺代替传统工艺中的冷拉成型,控制坯钢金属冷加工成形过程中的坯钢变形量为主要特征,大大降低平均延伸系数和道次减面率,其中平均延伸系数降低25.85%,道次减面率降低81.17%。这种多道次小变形可提高材料塑性;因可无级调速,冷轧比冷拉可实现更小的应变速度,进一步提高材料塑性;较传统冷拉工艺中的滑动摩擦,冷轧中的滚动摩擦系数远小于滑动摩擦系数,所以从圆钢变形成六角钢采用冷轧,开坯较为容易,成品采用小变形量精轧,保证表面质量以及尺寸精度,不会产生因外摩擦引起的附加应力而导致的表面横裂纹。

23.2、本发明制备的17

‑

4ph沉淀硬化不锈钢六角钢型材具有精度高、质量高和塑性高,尺寸精度达11级,表面粗糙度达到ra≤0.8um,钢材表面无裂纹、无划伤、无脆断、表面光洁度好。可满足航空、航天关键设备使用要求。并且方法操作简单、成本低,具有良好的应用前景。

附图说明

24.图1为本发明实施例2制备的17

‑

4ph沉淀硬化不锈钢六角钢型材表面图;

25.图2为实施例3冷拉过后钢材横向和纵向裂纹图。

具体实施方式

26.下面结合具体实施例对本发明作进一步的详细说明。

27.需要说明的是,这些实施例仅用于说明本发明,而不是对本发明的限制,在本发明的构思前提下本方法的简单改进,都属于本发明要求保护的范围。

28.1.具体方法

29.1.1前期处理

30.1.1.1工艺流程

31.a、退火

→

温拉

→

退火

→

矫直

→

磨光

→

外形及表面检查

→

转下工序冷轧(冷轧坯料规格≤φ9)。

32.b、退火

→

矫直

→

磨光

→

外形及表面检查

→

转下工序冷轧。

33.1.1.2重要过程描述

34.(1)热处理

35.单层装料,均匀摆放,空炉升温至680℃,保温6h,保温结束后将材料出炉空冷。

36.(2)温拉

37.采用高温拉伸试验,比较优化温拉工艺,确定坯料温拉工艺参数

38.特别说明:冷轧坯料≥¢9mm,不需要通过温拉,热处理后直接矫直、磨削得到所需要的坯料规格。

39.(3)磨削

40.将退火、矫直后的材料在m1083a无芯磨床上进行磨削扒皮,去除表面缺陷,提高表面光洁度,达到冷轧坯料要求:尺寸精度达h10级,表面粗糙度ra≤0.8μm。

41.1.2冷轧

42.1.2.1工艺流程

43.轧机调整

→

润滑

→

粗轧

→

逐道次尺寸检查

→

半品轧制

→

逐道次尺寸检查

→

精轧

→

逐道次尺寸检测

→

光学投影检验

→

转下工序冷拉处理。

44.1.2.2关键过程描述

45.(1)轧机清洁

46.确保轧辊表面光滑、槽孔内璧无异物。

47.(2)孔型调整

48.上下辊保持平行,孔型中心线对中。

49.(3)电机转速调整

50.转数控制在115r/min,以实现低应变速度轧制。

51.(4)轧制润滑准备

52.设备调试完成后,开启润滑系统确保轧辊槽孔处于润滑状态。

53.(5)初轧

54.坯料对准孔型初轧三道次、逐道次检查六角对边尺寸,以对边尺寸最大者作为下一道次的压下变形方向,并将道次公差带控制在0.09mm以内。

55.(6)半品轧制

56.按顺时针或逆时针顺序精轧三道次,道次压下量控制在0.08~0.13mm,对六角对角线差进行微调。

57.(7)精轧

58.按顺时针或逆时针顺序精轧二道次,道次压下量控制在0.01~0.03mm,对六角对角线差进行微调。

59.(8)成型检查

60.成型产品取制样,然后用光学投影仪检测形状尺寸。

61.1.3热处理

62.1.3.1工艺流程

63.无氧退火热处理

→

矫直

→

探伤

→

外形检验

→

包装入库。

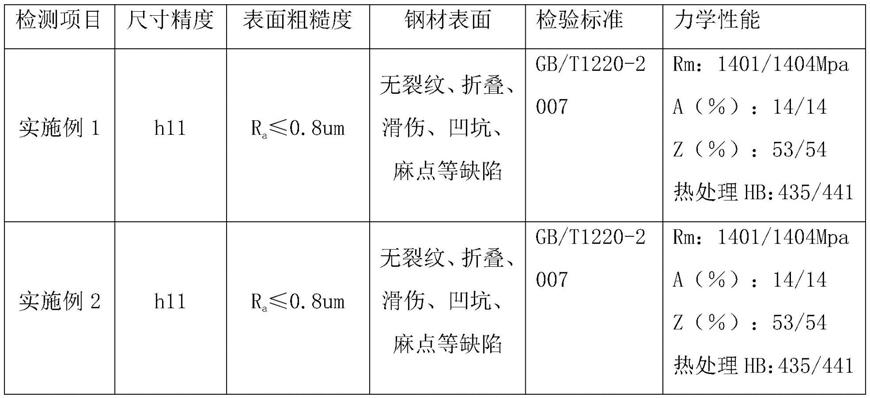

64.1.3.2热处理参数设计

65.退火热处理:采用无氧退火炉680℃保温6h,空冷。

66.2.实施例1(成品s4)

67.2.1.1前期处理

68.2.1.2工艺流程

69.ф8坯料退火

→

表面处理

→

温拉φ5

→

退火

→

矫直

→

磨光至ф4.6

→

外形及表面检查

→

转下工序冷轧。

70.2.1.3重要过程描述

71.(1)热处理

72.单层装料,均匀摆放,空炉升温至680℃,保温6h,保温结束后将材料出炉空冷。

73.(2)温拉

74.采用高温拉伸试验,比较优化温拉工艺,高温拉伸试验结果表1。

75.表1高温拉伸试验结果

76.温度(℃)屈服强度(mpa)抗拉强度(mpa)延伸率(%)断面收缩率(%)580 54918.572600284478296565012837242.560700822654157750 2403966

77.从以上高温拉伸试验数据可以看出,650℃延伸最好,由此确定坯料温拉工艺采用650

‑

700℃多次拉拔,其温拉相关参数见表2。

78.表2温拉相关参数

79.温拉加热温度(℃)拉丝机型号拉丝机转速(r/min)温拉线速度(m/min)650

‑

7001/60012060

80.温拉流程:ф8坯料固溶

→

表面处理

→

5次温拉至φ5

→

退火。

81.(3)磨削

82.将退火、矫直后的材料在m1083a无芯磨床上进行磨削扒皮,去除表面缺陷,提高表面光洁度,达到冷轧坯料要求:尺寸精度达h10级,表面粗糙度r

a

≤0.8μm。

83.2.2冷轧

84.2.2.1工艺流程

85.轧机调整

→

润滑

→

3次粗轧至s4.25

→

逐道次尺寸检查

→

3次半品轧至s3.96

→

2次精轧至s3.95

→

逐道次尺寸检测

→

光学投影检验

→

转下工序退火处理。

86.2.2.2关键过程描述

87.(1)轧机清洁

88.确保轧辊表面光滑、槽孔内璧无异物。

89.(2)孔型调整

90.上下辊保持平行,孔型中心线对中。

91.(3)电机转速调整

92.转数控制在125r/min,以实现低应变速度轧制。

93.(4)轧制润滑准备

94.设备调试完成后,开启润滑系统确保轧辊槽孔处于润滑状态。

95.(5)初轧

96.坯料对准孔型初轧三道次、逐道次检查六角对边尺寸,以对边尺寸最大者作为下一道次的压下变形方向,并将道次公差带控制在0.09mm以内。

97.(6)半品轧制

98.按顺时针或逆时针顺序精轧三道次,道次压下量控制在0.08~0.13mm,对六角对角线差进行调整。

99.(7)精轧

100.按顺时针或逆时针顺序精轧二道次,道次压下量控制在0.01~0.03mm,对六角对角线差进行微调。

101.(8)成型检查

102.成型产品取制样,然后用光学投影仪检测形状尺寸。

103.2.2.3工艺参数设计,见表3。

104.表3 s4六角钢型材参数设计

105.坯料规格六角形规格总延伸系数σμ轧制道次∮4.6mms4mm1.1988

106.2.3热处理

107.2.3.1工艺流程

108.退火处理

→

矫直

→

探伤

→

外形检验

→

包装入库。

109.2.3.2关键过程参数设计

110.成品热处理工艺:采用无氧退火炉680℃,保温6h,空冷。

111.3.实施例2(成品s7)

112.3.1前期处理

113.3.1.1工艺流程

114.ф9坯料退火

→

表面处理

→

温拉φ8.4

→

退火

→

矫直

→

磨光至ф7.95

→

外形及表面检查

→

转下工序冷轧。

115.3.1.2重要过程描述

116.(1)热处理

117.单层装料,均匀摆放,空炉升温至680℃,保温6h,保温结束后将材料出炉空冷。

118.(2)温拉

119.温拉同实施例1

120.(3)磨削

121.将固溶、矫直后的材料在m1083a无芯磨床上进行磨削扒皮,去除表面缺陷,提高表面光洁度,达到冷轧坯料要求:尺寸精度达h10级,表面粗糙度r

a

≤0.8μm。

122.3.2冷轧

123.3.2.1工艺流程

124.轧机调整

→

润滑

→

3次粗轧至s7.34

→

逐道次尺寸检查

→

3次半品轧至s6.99

→

2次精轧至s6.95

→

逐道次尺寸检测

→

光学投影检验

→

转下工序固溶处理。

125.3.2.2关键过程描述

126.(1)轧机清洁

127.确保轧辊表面光滑、槽孔内璧无异物。

128.(2)孔型调整

129.上下辊保持平行,孔型中心线对中。

130.(3)电机转速调整

131.转数控制在115r/min,以实现低应变速度轧制。

132.(4)轧制润滑准备

133.设备调试完成后,开启润滑系统确保轧辊槽孔处于润滑状态。

134.(5)初轧

135.坯料对准孔型初轧三道次、逐道次检查六角对边尺寸,以对边尺寸最大者作为下一道次的压下变形方向,并将数据公差带控制在0.03mm以内。

136.(6)半品轧制

137.按顺时针或逆时针顺序精轧三道次,道次压下量控制在0.09~0.13mm,对六角对角线差进行微调

138.(7)精轧

139.按顺时针或逆时针顺序精轧二道次,道次压下量控制在0.01~0.03mm,对六角对角线差进行微调。

140.(8)成型检查

141.成型产品取制样,然后用光学投影仪检测形状尺寸。

142.3.2.3工艺参数设计见表4。

143.表4 s7六角钢型材参数设计

144.坯料规格六角形规格总延伸系数σμ轧制道次∮7.95mms7mm1.1698

145.3.4热处理

146.3.4.1工艺流程

147.退火处理

→

矫直

→

探伤

→

外形检验

→

包装入库

148.3.4.2关键过程参数设计

149.成品热处理:采用无氧退火炉680℃,保温6h,空冷。

150.将实施例1

‑

2制备的17

‑

4ph沉淀硬化不锈钢六角钢型材进行检测,结果见表5。

151.表5实施例1

‑

217

‑

4ph沉淀硬化不锈钢六角钢型材检测结果

[0152][0153]

由表5可以看出,本发明制备的17

‑

4ph沉淀硬化不锈钢六角钢型材表面质量高,无裂纹、折叠、滑伤、凹坑、麻点等缺陷;尺寸精度达到11级,表面粗糙度r

a

≤0.8um;力学性能指标也合格。

[0154]

4.实施例3

[0155]

1)以∮11mm为坯料,将坯料单层装料,均匀摆放,空炉升温至680℃,保温6h,保温结束后将坯料快速出炉空冷降温至室温,再经矫直后,将坯料置于m1083无芯磨床上进行磨削扒皮至ф10.2,去除表面缺陷,提高表面光洁度,达到冷拉坯料要求:尺寸精度达h10级,表面粗糙度ra≤0.8μm;

[0156]

2)将步骤1)经过冷轧处理后的坯料浸入草化液中,其中草化液中包含草酸50g/l、nacl30g/l和硫代硫酸钠3g/l,溶剂为水,浸凃时间为2h/次,处理次数为4次,且温度控制在76℃,形成预涂层,再将所述预涂层用石灰水来中和后,浸入润滑液中,其中润滑液包含肥皂7%、焙烧苏打0.1%、余量为水,浸凃时间为8min,且控制温度为62℃,形成皂化涂层,然后将所述坯料于80℃干燥后,置于连续拉拔机上进行冷拔变形处理,依次拉拔至s9.5;退火、表面处理,冷拉至s8.8;退火、表面处理,冷拉至s8.1;退火、表面处理,冷拉至s7.5;退火、表面处理冷拉成品s7mm;

[0157]

3)将步骤2)经过冷拔处理后的材料先升温至680℃,保温6h,然后进行空冷降温至室温;将得到的成品进行矫直、探伤和外形检验。

[0158]

将实施例3与对比例2制备的六角钢材的性能进行比对,如表6所示。

[0159]

表6实施例3与实施例2制备的六角钢材的性能对比

[0160][0161]

从表6可以看出,较传统的冷拉工艺,冷轧道次减面率降低了81.17%,这种多道次小变形可提高材料塑性,另外,因可无级调速,冷轧比冷拉可实现更小的应变速度,进一步提高材料塑性;由于冷轧过程钢材是受滚动摩擦,冷拉过程钢材是受滑动摩擦,滚动摩擦小于滑动摩擦,冷轧过程中不会产生因外摩擦引起的附加应力而导致的表面横裂纹,制备的材料表面无裂纹、无划伤、无脆断,表面光洁度好(图1所示)。而冷拉过程会产生因外摩擦引起的附加应力,从而导致钢材的表面出现横向裂纹和纵向裂纹裂纹(图2所示)。

[0162]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管通过参照本发明的优选实施例已经对本发明进行了描述,但本领域的普通技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离所附权利要求书所限定的本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。