1.本发明涉及冷柜生产技术领域,尤其涉及一种冷柜外箱穿刺铆接生产线。

背景技术:

2.目前冷柜制造业所采用的冷柜钢板箱壳制备方式主要有铆接和焊接两种成型方式。其中铆接成型方式主要采取u型围板插入背板的铆接槽中,目前,在冷柜外箱进行铆接生产时,通常是由人工完成,人工成本较高,生产效率低下,且存在u型围板和背板匹配不精确,导致废品率较高。

技术实现要素:

3.为了解决上述问题,本发明的目的在于提供一种冷柜外箱穿刺铆接自动化生产线,自动完成u型围板和背板的冲切、折弯、铆接等工序,取代传统的人工操作的方式,提高焊接的工作效率,降低人员成本,促进自动化生产。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种冷柜外箱穿刺铆接生产线,,包括u壳围板生产线、背板生产线、铆接生产线,其中,

6.所述u壳围板生产线流程包括:

7.(s11)上料;

8.(s12)冲切;

9.(s13)侧折弯;

10.(s14)l型折弯;

11.(s15)折u型;

12.所述背板生产线流程包括:

13.(s21)上料;

14.(s22)冲切;

15.(s23)侧折弯;

16.(s24)卡槽成型

17.(s25)翻转;

18.所述铆接生产线的流程包括:

19.(s31)将步骤(s25)翻转后的背板移送至铆接装置上;

20.(s32)将步骤(s15)完成折u型后的u型围板运输至背板下方的铆接装置上;

21.(s33)铆接装置运作,完成铆接工作。

22.优选地,所述u壳围板生产线流程包括:

23.(s11)上料,通过机械手或人工将铝板放置到第一输送线上,

24.(s12)冲切,通过冲切工位一、冲切工位二及冲切工位三完成铝板折边角、第一方形孔及插边角的冲切

25.(s13)侧折弯,对冲切完成后的铝板上下两侧边进行折弯;

26.(s14)l型折弯,对铝板左右两侧进行l型折弯;

27.(s15)折u型,沿折边角对铝板进行折弯,完成后u型围板的制作;

28.所述背板生产线流程包括:

29.(s21)上料,通过机械手或人工将铝板放置到第二输送线上;

30.(s22)冲切,通过冲切工位四、冲切工位五及冲切工位六对铝板的四角、第二方形孔及圆形孔进行冲切;

31.(s23)侧折弯,对铝板的上下两侧进行折弯;

32.(s24)卡槽成型,通过卡槽成型装置对铝板的左右两侧进行卡槽成型。

33.(s25)翻转,通过翻转吸盘将完成卡槽成型的背板进行180

°

的翻转;

34.所述铆接生产线的流程包括:

35.(s31)将步骤(s25)翻转后的背板通过机械手或人工移送至铆接装置9上;

36.(s32)将步骤(s15)完成折u型后的u型围板通过运转小车运输至背板下方的铆接装置上;

37.(s33)铆接装置运作,完成铆接工作。

38.优选地,步骤(s24)中所述卡槽成型的卡槽成型装置包括压模机架、所述压模机架上设有上压模机构和下压模机构,所述上压模机构下方的上压模板下表面设有u型凹槽,所述下压模机构上方的下压模板的上表面设有与u型凹槽相匹配的u型凸槽。

39.优选地,所述上压模机构包括竖直设于压模机架上的直线导轨,所述压模机架上方的直线导轨上通过滑块连接有上压板,所述上压板的上方与升降油缸的活塞杆自由端连接,所述升降油缸设于直线顶端的连接板上,所述上压板的下方连接有上压油缸,所述上压油缸的活塞杆自由端连接有上压模板。

40.优选地,所述下压模机构包括设于压模机架下方的下压油缸,所述下压油缸的活塞杆自由端设有下压模板,当所述上压油缸和下压油缸的活塞杆同时伸出时,所述u型凸槽插入u型凹槽中。

41.优选地,所述直线导轨前后两侧分别设有第一定位机构和第二定位机构,所述直线导轨的左右两侧分别设有第三定位机构和第四挡板。

42.优选地,所述第一定位机构包括设于输送线下方的第一气缸,所述第一气缸的活塞杆自由端连接有第一挡板,所述第一气缸活塞杆伸出时,所述第一挡板从相邻输送带之间的空隙中向上顶出,所述第一气缸与直线滑组连接,所述第二定位机构包括设于输送线上方的第二气缸,所述第二气缸的活塞杆自由端朝向并连接有第三气缸,所述第三气缸的活塞杆水平设置并连接有第二挡板,所述第三定位机构包括设于压模机架上的第四气缸,所述第四气缸的活塞杆自由端朝向第四挡板并连接有第三挡板。

43.优选地,步骤(s31)中所述铆接装置包括铆接机架,所述铆接机架的上方设有进料机构,所述进料机构的上方设有穿刺铆接机构,所述穿刺铆接机构的上方设有拍平压紧机构;所述穿刺铆接机构包括两个相对设置的支撑座,两个所述支撑座与铆接机架底部左右滑动连接,每个所述支撑座的上方设有相对设置的第一连接座和第二连接座,所述第一连接座和第二连接座的后端设有挡料板,所述第一连接座上设有第七气缸,所述第二连接座上设有油缸,所述第七气缸和油缸的活塞杆自由端分别设有第一推板和第二推板,所述第

一连接座和第二连接座之间设有进料通道。

44.优选地,所述拍平压紧机构,包括两组相对设于铆接机架上方的的第五气缸,所述第五气缸的活塞自由端设有第五压板,所述第五气缸的气缸固定座的与第六气缸的活塞杆连接,所述第六气缸设于铆接机架上。

45.优选地,所述铆接机架的前侧设有第四定位装置,所述第四定位装置包括设于铆接机架上的第八气缸,所述第八气缸的活塞自由端设有第六推板。

46.优选地,所述进料通道的前端设有y型导料口,所述进料机构为皮带升降输送机。

47.本发明与现有技术相比,其有益效果为:

48.1、本发明的冷柜外箱穿刺铆接自动化生产线,自动完成u型围板和背板的冲切、折弯、铆接等工序,取代传统的人工操作的方式,提高铆接的工作效率,降低人员成本,促进自动化生产;

49.2、本发明的冷柜外箱穿刺铆接自动化生产线的卡槽成型装置上压模机构和下压模机构,上压模机构下方的上压模板下表面设有u型凹槽,下压模机构上方的下压模板的上表面设有与u型凹槽相匹配的u型凸槽,在合模过程中自动完成u型卡槽的的制作,提高工作效率,精度更高;

50.3、本发明的冷柜外箱穿刺铆接自动化生产线的穿刺铆接机构的第一连接座上设有第七气缸,第二连接座上设有油缸,第七气缸和油缸的活塞杆自由端分别设有第一推板和第二推板,第一连接座和第二连接座之间设有进料通道,当u型围板通过进料通道进入后,第一推板和第二推板对u型围板进行定位,使铆接更精确

附图说明

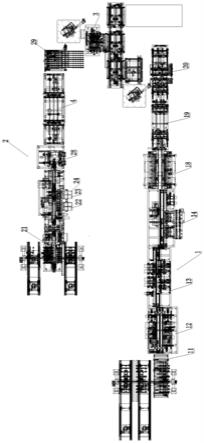

51.图1为本发明提出的冷柜外箱穿刺铆接自动化生产线的示意图;

52.图2为本发明提出的冷柜外箱穿刺铆接自动化生产线中u壳围板生产的流程示意图;

53.图3为本发明提出的冷柜外箱穿刺铆接自动化生产线中背板生产的流程示意图;

54.图4为本发明提出的冷柜外箱穿刺铆接自动化生产线中卡槽成型装置的主视图;

55.图5为本发明提出的冷柜外箱穿刺铆接自动化生产线中卡槽成型装置的左视图;

56.图6为图4中a的局部放大图;

57.图7为本发明提出的冷柜外箱穿刺铆接自动化生产线中铆接装置的的主视图;

58.图8为本发明提出的冷柜外箱穿刺铆接自动化生产线中铆接装置的左视图;

59.图9为铆接装置中穿刺铆接机构的主视图;

60.图10为铆接装置中穿刺铆接机构的俯视图。

61.图中:1

‑

u壳围板生产线;11

‑

第一输送线;12

‑

冲切工位一;13

‑

冲切工位二;14

‑

冲切工位三;15

‑

折边角;16

‑

第一方形孔;17

‑

插边角;18

‑

侧折弯工位一;19

‑

l型折弯工位;20

‑

折u型工位;

[0062]2‑

背板生产线;21

‑

第二输送线;22

‑

冲切工位四;23

‑

冲切工位五;24

‑

冲切工位六;25

‑

四角;26

‑

第二方形孔;27

‑

圆形孔;28

‑

侧折弯工位二;29

‑

翻转吸盘;

[0063]3‑

铆接生产线;

[0064]4‑

卡槽成型装置;41

‑

压模机架;42

‑

上压模机构;421

‑

直线导轨;422

‑

滑块;423

‑

下

压板;424

‑

升降油缸;425

‑

连接板;426

‑

上压油缸;427

‑

上压模板;428

‑

u型凹槽;43

‑

下压模机构;431

‑

下压油缸;432

‑

上压模板;433

‑

u型凸槽;

[0065]5‑

第一定位机构;51

‑

第一气缸;52

‑

第一挡板;

[0066]6‑

第二定位机构;61

‑

第二气缸;62

‑

第三气缸;63

‑

第二挡板;

[0067]7‑

第三定位机构;71

‑

第四气缸;72

‑

第三挡板;

[0068]8‑

第四挡板;

[0069]9‑

铆接装置;91

‑

铆接机架;92

‑

进料机构;93

‑

穿刺铆接机构;931

‑

支撑座;932

‑

第一连接座;933

‑

第二连接座;934

‑

挡料板;935

‑

第七气缸;936

‑

油缸;937

‑

第一推板;938

‑

第二推板;939

‑

料通道;9310

‑

y型导料口;94

‑

拍平压紧机构;941

‑

第五气缸;942

‑

第五压板;943

‑

第六气缸;95

‑

第四定位装置;951

‑

第八气缸;952

‑

第六推板。

具体实施方式

[0070]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

[0071]

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、本发明中所定义的“上”“下”“左”“右”为相对于图1一种全自动移栽小车的主示意图所定义的,只是为了说明的目的,并不表示是唯一的实施方式。

[0072]

参照图1

‑

3,一种冷柜外箱穿刺铆接生产线,包括u壳围板生产线1、背板生产线2、铆接生产线3,其中,

[0073]

所述u壳围板生产线1流程包括:

[0074]

(s11)上料,通过机械手或人工将铝板放置到第一输送线11上,

[0075]

(s12)冲切,通过冲切工位一12、冲切工位二13及冲切工位三14完成铝板折边角15、第一方形孔16及插边角17的冲切

[0076]

(s13)侧折弯,通过侧折弯工位一18对冲切完成后的铝板上下两侧边进行折弯;

[0077]

(s14)l型折弯,通过l型折弯工位19对铝板左右两侧进行l型折弯;

[0078]

(s15)折u型,通过折u型工位20沿折边角对铝板进行折弯,完成后u型围板的制作;

[0079]

所述背板生产线2流程包括:

[0080]

(s21)上料,通过机械手或人工将铝板放置到第二输送线21上;

[0081]

(s22)冲切,通过冲切工位四22、冲切工位五23及冲切工位六24对铝板的四角25、第二方形孔26及圆形孔27进行冲切;

[0082]

(s23)侧折弯,通过侧折弯工位二对铝板的上下两侧进行折弯;

[0083]

(s24)卡槽成型,通过卡槽成型装置4对铝板的左右两侧进行卡槽成型。

[0084]

(s25)翻转,通过翻转吸盘29将完成卡槽成型的背板进行180

°

的翻转;

[0085]

所述铆接生产线3的流程包括:

[0086]

(s31)将步骤(s25)翻转后的背板通过机械手或人工移送至铆接装置9上;

[0087]

(s32)将步骤(s15)完成折u型后的u型围板通过运转小车运输至背板下方的铆接装置9上;

[0088]

(s33)铆接装置运作,完成铆接工作。

[0089]

如图4

‑

6,卡槽成型装置4包括压模机架41、压模机架41上设有上压模机构42和下压模机构43,上压模机构42包括竖直设于压模机架41上的直线导轨421,压模机架41上方的直线导轨421上通过滑块422连接有上压板423,上压板423的上方与升降油缸424的活塞杆自由端连接,升降油缸424设于直线顶端的连接板425上,上压板423的下方连接有上压油缸426,上压油缸426的活塞杆自由端连接有下压模板427,上压模板427下表面设有u型凹槽428,下压模机构43上方的。

[0090]

下压模机构43包括设于压模机架41下方的下压油缸431,下压油缸431的活塞杆自由端设有下压模板432,下压模板432的上表面设有与u型凹槽428相匹配的u型凸槽433,当上压油缸426和下压油缸431的活塞杆同时伸出时,所述u型凸槽433插入u型凹槽428中。

[0091]

直线导轨421前后两侧分别设有第一定位机构5和第二定位机构6,直线导轨421的左右两侧分别设有第三定位机构7和第四挡板8

[0092]

第一定位机构5包括设于输送线下方的第一气缸51,第一气缸51的活塞杆自由端连接有第一挡板52,第一气缸51活塞杆伸出时,第一挡板52从相邻输送带之间的空隙中向上顶出,第一气缸51与直线滑组连接,第二定位机构6包括设于输送线上方的第二气缸61,第二气缸61的活塞杆自由端朝向并连接有第三气缸62,第三气缸62的活塞杆水平设置并连接有第二挡板63,第三定位机构7包括设于压模机架41上的第四气缸71,第四气缸71的活塞杆自由端朝向第四挡板8并连接有第三挡板72。

[0093]

如图7

‑

10,铆接装置9包括铆接机架91,铆接机架91架的上方设有进料机构92,进料机构92为皮带升降输送机,进料机构92的上方设有穿刺铆接机构93,穿刺铆接机构93的上方设有拍平压紧机构94;穿刺铆接机构93包括两个相对设置的支撑座931,两个支撑座931与铆接机架91底部左右滑动连接,每个支撑座931的上方设有相对设置的第一连接座932和第二连接座933,第一连接座932和第二连接座933的后端设有挡料板934,第一连接座932上设有第七气缸935,第二连接座933上设有油缸936,第七气缸934和油缸的活塞杆自由端分别设有第一推板937和第二推板938,第一连接座932和第二连接座933之间设有进料通道939,进料通道934的前端设有y型导料口9310。

[0094]

拍平压紧机94包括两组相对设于铆接机架91上方的的第五气缸941,第五气缸941的活塞自由端设有第五压板942,第五气缸941的气缸固定座的与第六气缸943的活塞杆连接,第六气缸943设于铆接机架91上。

[0095]

铆接机架91的前侧设有第四定位装置95,第四定位装置95包括设于铆接机架91上的第八气缸951,第八气缸951的活塞自由端设有第六推板952。

[0096]

本发明的冷柜外箱生产时,包括u壳围板生产线1、背板生产线2、铆接生产线3,其中,

[0097]

所述u壳围板生产线1流程包括:

[0098]

(s11)上料,通过机械手或人工将铝板放置到第一输送线11上,

[0099]

(s12)冲切,通过冲切工位一12、冲切工位二13及冲切工位三14完成铝板折边角15、第一方形孔16及插边角17的冲切

[0100]

(s13)侧折弯,对冲切完成后的铝板上下两侧边进行折弯;

[0101]

(s14)l型折弯,对铝板左右两侧进行l型折弯;

[0102]

(s15)折u型,沿折边角对铝板进行折弯,完成后u型围板的制作;

[0103]

所述背板生产线2流程包括:

[0104]

(s21)上料,通过机械手或人工将铝板放置到第二输送线21上;

[0105]

(s22)冲切,通过冲切工位四22、冲切工位五23及冲切工位六24对铝板的四角25、第二方形孔26及圆形孔27进行冲切;

[0106]

(s23)侧折弯,对铝板的上下两侧进行折弯;

[0107]

(s24)卡槽成型,通过卡槽成型装置4对铝板的左右两侧进行卡槽成型。

[0108]

但铝板通过输送带输送至第一定位机构和第二定位机构之间时

[0109]

(s25)翻转,通过翻转吸盘将完成卡槽成型的背板进行180

°

的翻转;

[0110]

所述铆接生产线3的流程包括:

[0111]

(s31)将步骤(s25)翻转后的背板通过机械手或人工移送至铆接装置9上;

[0112]

(s32)将步骤(s15)完成折u型后的u型围板通过运转小车运输至背板下方的铆接装置9上;

[0113]

(s33)铆接装置运作,完成铆接工作。

[0114]

本发明的冷柜外箱生产时,通过u壳围板生产线1、背板生产线2、铆接生产线3完成冷柜外箱穿刺铆接,其中,

[0115]

u壳围板生产线1流程包括:

[0116]

(s11)上料,通过机械手或人工将铝板放置到第一输送线11上,

[0117]

(s12)冲切,通过冲切工位一12、冲切工位二13及冲切工位三14完成铝板折边角15、第一方形孔16及插边角17的冲切

[0118]

(s13)侧折弯,对冲切完成后的铝板上下两侧边进行折弯;

[0119]

(s14)l型折弯,对铝板左右两侧进行l型折弯;

[0120]

(s15)折u型,沿折边角对铝板进行折弯,完成后u型围板的制作;

[0121]

所述背板生产线2流程包括:

[0122]

(s21)上料,通过机械手或人工将铝板放置到第二输送线21上;

[0123]

(s22)冲切,通过冲切工位四22、冲切工位五23及冲切工位六24对铝板的四角25、第二方形孔26及圆形孔27进行冲切;

[0124]

(s23)侧折弯,对铝板的上下两侧进行折弯;

[0125]

(s24)卡槽成型,通过卡槽成型装置4对铝板的左右两侧进行卡槽成型。

[0126]

当铝板通过输送带输送至第一定位机构5和第二定位机构6之间时,第二气缸61的活塞杆伸出,带动第三气缸62下降,第三气缸63活塞杆伸出带动第二挡板63对铝板一端定位,同时第一气缸51的活塞杆伸出,带动第一挡板52从相邻输送带之间的空隙中向上顶出完成铝板另一端的限位,第三定位机构7的第四气缸71的活塞杆伸出,带动第三挡板72伸出,使铝板的左右两侧限位于第三挡板和第四挡板之间,然后升降气缸424的活塞杆伸出使下压板423沿着直线导轨向下滑动,上压油缸426和下压油缸431的活塞杆同时伸出,使上压模板427和下压模板432闭合,u型凸槽433插入u型凹槽428使铝板形成u型卡槽。

[0127]

(s25)翻转,通过翻转吸盘将完成卡槽成型的背板进行180

°

的翻转;

[0128]

所述铆接生产线3的流程包括:

[0129]

(s31)将步骤(s25)翻转后的背板通过机械手或人工移送至铆接装置9的放于两个支撑座931的上方;

[0130]

(s32)将步骤(s15)完成折u型后的u型围板通过运转小车运输至皮带升降运输机上,通过皮带升降输送机将u型围板通过进料通道934,使u型围板的折边处于背板的上方,第七气缸934和油缸的活塞杆运作,通过第一推板935和第二推板936对u型围板的侧边进行限位,皮带升降输送机下降,u型围板下降,第五气缸941的活塞杆伸出带动第五压板942向下将u型围板的折边压进背板的u型插槽中,完成铆接工作,第七气缸934和油缸活塞运作,带动第一推板935和第二推板936收回,驱动电机带动双向螺杆转动,使两个支撑座931相互靠近,减小两支撑座931之间的距离,皮带升降运输机上升,使铆接后的冷柜外壳脱离支撑座931,皮带升降运输机运作,将冷柜外壳运输至下一工位;

[0131]

(s33)铆接装置运作,完成铆接工作

[0132]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。