用于反射型掩模坯料的带膜的基板和反射型掩模坯料

1.相关申请的交叉引用

2.该非临时申请根据35u.s.c

§

119(a)要求于2020年4月28日在日本提交的专利申请号2020

‑

79089的优先权,其全部内容通过引用并入本文。

技术领域

3.本发明涉及用于制造反射型掩模的反射型掩模坯料和其中即使在多层反射膜上设置保护膜,反射率的降低也得到抑制的用于反射型掩模坯料的带膜的基板,该反射型掩模是用于制造半导体器件。

背景技术:

4.在半导体器件的制造工艺中,重复使用如下的光刻技术,其中通过对转印掩模照射曝光光,经由缩小投影光学系统,将在转印掩模上形成的电路图案转印到半导体基底(半导体晶片)上。以往,曝光光的主流波长为采用氟化氩(arf)准分子激光的193nm。通过采用其中将曝光工艺和加工工艺多次结合的被称为多重图案化的工艺,最终形成尺寸小于曝光波长的图案。

5.但是,由于需要在连续的器件图案的微细化的情况下形成更微细的图案,因此使用具有波长短于arf准分子激光的极紫外(以下称为“euv”)光作为曝光光的euv光刻技术是有前途的。euv光是具有约0.2至100nm波长的光,更具体地是具有约13.5nm波长的光。该euv光对物质具有非常低的透过性,并且不能用于传统的透射型投影光学系统或掩模,因此,应用反射型光学元器件。因此,也提出了反射型掩模作为图案转印用掩模。

6.反射型掩模具有在基板上形成并反射euv光的多层反射膜,以及在多层反射膜上形成并吸收euv光的图案化吸收体膜。同时,将吸收体膜图案化之前的材料(包括其中形成有抗蚀剂膜的材料)称为反射型掩模坯料,并且该材料是用作反射型掩模的材料。以下,反射euv光的反射型掩模坯料也被称为euv掩模坯料。euv掩模坯料具有包括在玻璃基板上形成并反射euv光的多层反射膜、以及在多层反射膜上形成并吸收euv光的吸收体膜的基本结构。作为多层反射膜,通常使用mo/si多层反射膜,其通过交替地层叠钼(mo)层和硅(si)层来确保对euv光的反射率。另一方面,作为吸收体膜,使用含有钽(ta)或铬(cr)作为主成分的材料,其对于euv光具有比较大的消光系数。

7.在多层反射膜和吸收体膜之间形成保护膜,以保护多层反射膜。设置保护膜的目的是为了保护多层反射膜,以避免在工序(诸如为了使吸收体膜形成图案的蚀刻、在形成图案后为了所检测的缺陷的图案修复加工、以及在形成图案后清洗掩模)中损坏多层反射膜。对于保护膜,使用如jp

‑

a 2002

‑

122981(专利文件1)或jp

‑

a 2005

‑

268750(专利文件2)中公开的钌(ru)或含有ru作为主成分的材料。从确保反射率的观点出发,保护膜的厚度优选为2.0至2.5nm,但是从保护多层反射膜的观点出发,保护膜的厚度优选为3nm以上。

8.引用列表

9.专利文件1:jp

‑

a 2002

‑

122981

10.专利文件2:jp

‑

a 2005

‑

268750

技术实现要素:

11.其中将mo层和si层交替地层叠而成的多层反射膜对于euv光可以获得约66至68%的比较高的反射率。然而,当在多层反射膜上形成ru膜作为保护膜时,尽管依赖于保护膜的厚度,但是照射到保护膜表面的euv光的反射率仍降低了1.5%至3%的差值。在制造反射型掩模的工序中以及在用euv光曝光的工序中,该反射率的降低倾向于进一步增大。如上所述,担心多层反射膜的反射率由于保护膜的形成而降低。

12.为了解决上述问题而做出本发明,并且本发明的目的是提供一种反射型掩模坯料和用于反射型掩模坯料的带膜的基板,其可以实现具有良好转印性能的反射型掩模,并且具有多层反射膜,其中由于保护膜的形成而导致的多层反射膜的反射率降低得到抑制,并且即使在加工成反射型掩模或使用反射型掩模进行曝光之后,也确保对euv光的长期的高反射率。

13.关于用于反射euv光的反射型掩模坯料(euv掩模坯料)中的多层反射膜和保护膜,本发明人已经通过利用模拟的重复计算来研究反射率。作为结果,作为用于反射型掩模坯料的带膜的基板(其中该膜包括多层反射膜和保护膜,该多层反射膜包括交替地层叠的钼(mo)层和硅(si)层及最上层硅(si)层,该保护膜含有钌(ru)作为主成分并与最上层硅(si)层相接地形成),此外,作为包括用于反射型掩模坯料的带膜的基板以及吸收体膜和导电膜的反射型掩模坯料,本发明人经发现如下的用于反射型掩模坯料的带膜的基板和反射型掩模坯料,其中在钼(mo)层和硅(si)层之间的一个边界部生成一个含有mo和si的混合层,并且在最上层硅(si)层和保护膜之间的另一个边界部生成含有ru和si的另一混合层,并且其中以下定义的膜和层的厚度满足下述表达式(1)至(3)的全部:

14.5.3≤t

upsi

t

rusi

t

ru

/2≤5.5

ꢀꢀ

(1)

15.1.1≤t

ru

/2

‑

(t

si

‑

t

upsi

)≤1.3

ꢀꢀꢀꢀꢀꢀ

(2)

16.3.0≤t

ru

≤4.0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

17.其中t

ru

(nm)表示保护膜的厚度,t

rusi

(nm)表示在最上层硅(si)层和保护膜之间的所述另一边界部的所述另一混合层的厚度,t

upsi

(nm)表示除混合层外的最上层硅(si)层的厚度,且t

si

(nm)表示在最上层硅(si)层下方的周期性层叠结构中的除混合层外的硅(si)层的厚度。用于反射型掩模坯料的带膜的基板和反射型掩模坯料具有高的初始euv光反射率,并且抑制了由于保护膜而导致的多层反射膜的反射率的降低。此外,即使存在保护膜,作为从保护膜的表面侧照射的euv光的反射率,也可以维持高的反射率。此外,在euv光刻中,在假定na=0.33的条件下将掩模放大4倍的情况下,euv光对反射型掩模的入射角度应考虑在6

±

4.7

°

(1.3至10.7

°

)的范围内。在1.3至10.7

°

的入射角度范围内,本发明的多层反射膜和保护膜可以确保高的反射率。

18.当在si层上形成ru层时,在两层的边界部以ru/si混合层的形式生成含有ru和si的混合层。在此,含有ru和si的混合层不同于ru层和si层。同时,在mo层和si层的边界部还以mo/si混合层的形式生成混合层。可以例如通过tem在横截面上观察到两个混合层,并且还可以测量厚度。

19.在一个方面,本发明提供了一种用于反射型掩模坯料的带膜的基板,其包括基板、

在基板主表面上形成并反射极紫外(euv)光的多层反射膜、和与多层反射膜相接地形成的保护膜,其中

20.多层反射膜具有其中将钼(mo)层和硅(si)层交替地层叠且具有最上层硅(si)层的周期性层叠结构,并且在钼(mo)层和硅(si)层之间的一个边界部存在一个含有mo和si的混合层,

21.保护膜含有钌(ru)作为主成分,在最上层硅(si)层与保护膜之间的另一边界部生成含有ru和si的另一混合层,且

22.以下定义的膜和层的厚度满足下述表达式(1)至(3)的全部:

23.5.3≤t

upsi

t

rusi

t

ru

/2≤5.5

ꢀꢀ

(1)

24.1.1≤t

ru

/2

‑

(t

si

‑

t

upsi

)≤1.3

ꢀꢀꢀꢀꢀꢀ

(2)

25.3.0≤t

ru

≤4.0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

26.其中t

ru

(nm)表示保护膜的厚度,t

rusi

(nm)表示在最上层硅(si)层和保护膜之间的所述另一边界部的所述另一混合层的厚度,t

upsi

(nm)表示除混合层外的最上层硅(si)层的厚度,且t

si

(nm)表示在最上层硅(si)层下方的周期性层叠结构中的除混合层外的硅(si)层的厚度。

27.优选地,在用于反射型掩模坯料的带膜的基板中,相对于euv光的1.3至10.7

°

的范围内的入射角的最低反射率r

min

(%)满足下述表达式(4):

28.r

min

≥72

‑2×

t

ru

ꢀꢀꢀꢀꢀꢀꢀ

(4)

29.其中t

ru

表示保护膜的厚度(nm)。

30.另一方面,本发明提供了一种反射型掩模坯料,其包括用于反射型掩模坯料的带膜的基板、在保护膜上形成并吸收极紫外(euv)光的吸收体膜、和在基板的相反侧的主表面上形成的导电层。

31.发明的有益效果

32.根据本发明,可以实现用于反射型掩模坯料的带膜的基板,其中由于在多层反射膜上形成保护膜而导致的反射率的降低得到抑制。此外,通过在保护膜上形成吸收体膜,可以提供可靠性高的反射型掩模坯料,其中,即使在加工成反射型掩模之后,也可以在保护多层反射膜的同时确保规定的反射率。

附图说明

33.图1a是本发明的反射型掩模坯料的主要部分的截面图;图1b是示出将抗蚀剂涂布到图1a的反射型掩模坯料的表面的状态的主要部分的截面图;且图1c是示出从图1b的状态绘制抗蚀剂膜且然后蚀刻吸收体膜以形成吸收体膜图案的状态的主要部分的截面图。

34.图2示出在本发明的反射型掩模坯料中形成吸收体膜之前的状态,并且是多层反射膜的上部和其上的保护膜的截面图。

35.图3a和图3b是分别示出6

°

的光入射角度时(图3a)和10

°

的光入射角度时(图3b),本发明的多层反射膜的euv光的反射率作为最上层si层厚度及ru和si的混合层的厚度的函数的坐标图。

36.图4是示出计算多层反射膜的反射率r作为euv光的入射角度θ的函数的一例的坐标图。

37.图5a至图5c是示出取决于euv光的入射角度θ的多层反射膜的反射率r通过改变最上层si层的厚度而得到改善的坐标图,图5a示出假定保护膜具有3.0nm厚度的计算值,图5b示出假定保护膜具有3.5nm厚度的计算值,且图5c示出假定保护膜具有4.0nm厚度的计算值。

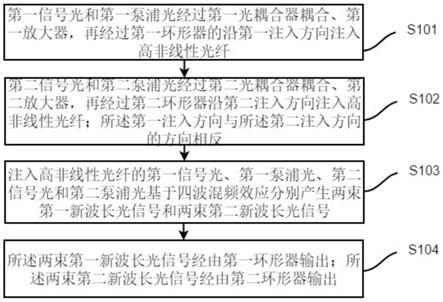

38.图6是用于制造本发明的反射型掩模坯料的流程图。

具体实施方式

39.在图1a至1c中示出用于制造反射型掩模坯料和euv曝光用的反射型掩模的工序的概要。图1a是反射型掩模坯料rmb的主要部分的截面图。在反射型掩模坯料rmb中,在由充分平坦化的低热膨胀材料构成的基板101的主表面上依次形成反射euv光的多层反射膜102、用于该多层反射膜102的保护膜103、以及吸收euv光的吸收体膜104。另一方面,在基板101的与形成有多层反射膜102的主表面相反侧的其它主表面(背侧表面)上,形成用于将反射型掩模静电地保持在曝光工具的掩模台上的导电膜105。

40.使用具有

±

1.0

×

10

‑8/c

°

以内、优选

±

5.0

×

10

‑9/c

°

以内的热膨胀系数的基板101。此外,对待形成吸收体膜的一侧的基板101的主表面进行表面加工,使得在形成吸收体图案的区域中具有高平坦度,并且该主表面具有优选0.1nm以下、更优选0.06nm以下的表面粗糙度rms。

41.多层反射膜102是其中低折射率材料的层和高折射率材料的层交替地层叠的多层膜。对于具有13至14nm的曝光波长的euv光,例如,使用mo/si周期性层叠膜,其中钼(mo)层和硅(si)层交替地层叠约40个周期。

42.保护膜103也被称为覆盖层,并且被设置为当在多层反射膜102上形成吸收体膜104的图案或修复该图案时保护多层反射膜102。作为保护膜103的材料,使用硅,此外,还使用钌或含有钌的化合物、以及铌或锆。保护膜的厚度在约2.5至4nm的范围内。

43.图1b示出将抗蚀剂涂布到图1a的反射型掩模坯料rmb的表面的状态。将图案绘制到抗蚀剂膜106,并且通过使用常规的电子束光刻来形成抗蚀剂图案。然后,将抗蚀剂图案用作蚀刻掩模,并通过蚀刻去除其下方的吸收体膜104。从而,如图1c所示,形成了通过蚀刻去除的部分111以及由吸收体膜图案和抗蚀剂图案组成的吸收体图案部112。之后,通过去除残留的抗蚀剂膜图案,可以获得具有基本结构的反射型掩模。

44.以下描述用于反射型掩模坯料的膜,其包括本发明的反射euv光的多层反射膜。图2示出用于反射型掩模坯料的带膜的基板的状态,其中在基板101的主表面上已经形成反射euv光的多层反射膜102及其保护膜,并且图2是包括保护膜103和多层反射膜102的用于反射型掩模坯料的带膜的基板的上部的截面图。在图2中,标记“121”表示ru和si的混合层,其中ru是保护膜103的主成分,si是其下方与其直接接触的si层122的成分;标记“126”表示si层,标记“124”和“128”表示mo层,且标记“123”、“125”和“127”表示si和mo的混合层。

45.此外,标记“130”表示包括ru和si的混合层121以及si和mo的混合层123的在多层反射膜的最上部的一对mo/si层的区域;且标记“131”表示包括si和mo的混合层125、127的在最上部的一对mo/si层下方的一对mo/si层的区域。尽管在图2中未示出,但是,在一对mo/si层的区域131的下方连续地形成与一对mo/si层的区域131相同的结构。

46.作为一对mo/si层的区域的厚度(周期长度),通常采用7.0至7.05nm的厚度。在此,

为了通过模拟评价多层反射膜的反射率,参照通过截面tem观察得到的许多实际测量结果,将在si层和其上的mo层之间的界面处生成的混合层125的厚度以及在mo层和其上的si层之间的界面处生成的混合层127的厚度分别假定为1.2nm和0.4nm。结果,确认了当euv光以相对于多层反射膜的表面的法线为6

°

的入射角度照射到多层反射膜时,与形成保护膜103之前相比,形成保护膜103之后的多层反射膜的反射率减小大约1.5%的差值。实际上,当在其上的最上层si层122上形成含有ru作为主成分的保护膜103时,在保护膜103正下方的最上层si层122的上表面部生成ru和si的混合层121。计算了多层反射膜的反射率作为ru和si混合层121厚度和最上层si层122厚度的函数,从而获得图3a所示的结果。此外,计算10

°

入射角度时的反射率,且获得图3b所示的结果。

47.图3a和3b表明ru和si的混合层121越薄,越倾向于具有更高的反射率。进一步地,图3a和3b表明,当混合层121具有特定值时,可以找到用于使反射率最大化的最上层si层的最佳厚度。由此,发现在图3a和3b中,在ru和si的混合层121的厚度t2(nm)和可以赋予最大反射率的最上层si层122的厚度t1(nm)之间,成立以下关系表达式:

48.在6

°

入射角度时

ꢀꢀꢀꢀꢀꢀ

t1

×

1.3 t2=3.7

49.在10

°

入射角度时

ꢀꢀꢀꢀꢀ

t1

×

1.3 t2=4.5

50.换句话说,可以赋予最大反射率的t1和t2的值依赖于入射角度。例如,在ru和si的混合层121的厚度t2为1.2nm的情况下,在6

°

入射角度时,当最上层si层122的厚度为1.9nm时可以得到最大反射率;而在10

°

入射角度时,当最上层si层122的厚度为2.5nm时可以得到最大反射率。此外,在ru和si的混合层121的厚度t2为1.4nm的情况下,在6

°

入射角度时,当最上层si层122的厚度为1.8nm时可以得到最大反射率;而在10

°

入射角度时,当最上层si层122的厚度为2.4nm时可以得到最大反射率。

51.在实际使用用于euv曝光的反射型掩模中的多层反射膜时,euv光可以以约1.3至10.7

°

的入射角度范围入射在多层反射膜上。因此,选择ru和si的混合层的厚度与最上层si层的厚度的组合,以便相对于该角度获得最大反射率。然而,由于不利的是反射率在任何的入射角度下均极端地降低,因此应选择在1.3至10.7

°

的入射角度范围内具有均衡的反射率分布且不显著改变的厚度组合。

52.图4是示出在多层反射膜中euv光反射率r对入射角度θ的依赖性的计算结果的坐标图。设置了0至11

°

的入射角度范围,并且设置了mo/si多层反射膜中7.02nm的周期长度。在图4中,曲线141描述既不具有ru和si的混合层也不具有ru膜作为保护膜的mo/si多层反射膜(40对)的反射率。当在其上形成具有3.5nm厚度的ru膜时,反射率如曲线142所示降低。例如,当入射角度为6

°

时,反射率降低约3%的差值。此外,通过根据多个实验结果的混合层厚度,假定mo和其上方的层的成分(si)的混合层的厚度为0.4nm、si和其上方的层的成分(mo)的混合层厚度为1.2nm,获得了如曲线143所示的反射率。由曲线143描述的反射率表明,在6

°

以上的入射角度下可以确保约65%的反射率,但是,在1.3

°

的入射角度下,反射率进一步降低到63%以下。因此,当最上层si层的厚度减小约0.8nm时,可以获得曲线144所示的反射率。特别地,在7

°

以下的入射角度的范围中,降低的反射率恢复到约66%。因此,通过调整最上层si层的厚度,可以确保均衡的反射率分布。

53.以上计算是基于这样的假定,其中作为用于mo/si多层反射膜的保护膜起作用的ru膜的厚度为3.5nm。然而,对于其它厚度,可以以相同方式选择厚度的组合。具体地,通过

假定ru和si的混合层的厚度并改变最上层si层的厚度,获得对应于图4中的曲线144的反射率分布。然后,可以选择能够在规定的入射角度的范围内获得均衡的反射率分布的最上层si层的厚度。另外,在形成多层反射膜时,作为多层反射膜中的最上层形成的si层的初始厚度的设计值或在最上层si层下方的周期性层叠结构中的si层的初始厚度可以是模拟中假定的ru和si的混合层的厚度和最上层si层厚度之和。

54.通过使用满足以上要求的多层反射膜和保护膜,可以在euv掩模中利用的euv光的全部入射角度上将初始反射率维持得高。因此,当在多层反射膜上形成吸收euv光的吸收体膜(例如含有钽(ta)或铬(cr)作为主成分的吸收体膜)时,可以提供如下的反射型掩模坯料(euv),其在对吸收体膜进行图案化之后,能够实现具有高转印性能的反射型掩模(euv掩模)。

55.[实施方式1的实施例]

[0056]

在该实施方式中,选择ru膜作为在mo/si多层反射膜上形成的保护膜。从确保反射率的观点出发,保护膜的厚度优选为2.0至2.5nm,但是,从保护多层反射膜的观点出发,保护膜的厚度设为3.0nm以上;以及从控制反射率的显著降低的观点出发,保护膜的厚度设为4nm以下。因此,在该情况下,保护膜的厚度t

ru

在满足下述表达式(3)的范围内:

[0057]

3.0≤t

ru

≤4.0

ꢀꢀꢀꢀ

(3)。

[0058]

将ru膜的厚度设为3.0nm、3.5nm或4.0nm,并通过模拟确定可以在1.3至10.7

°

的euv光入射角度内赋予均衡的高反射率分布的多层反射膜的结构。

[0059]

接下来,通过在由低热膨胀材料构成的基板的主表面上依次形成反射euv光的多层反射膜和保护膜,制造用于euv反射型掩模坯料的带膜的基板。以下,参照图5描述多层反射膜的结构,其中对ru膜设定上述三种厚度。

[0060]

首先,将mo/si多层反射膜(40对)的周期长度设为7.02nm,并且将在生成混合层之前的si层和mo层的厚度分别设为4.21nm和2.81nm。如果不生成混合层,则在euv光的入射角度为9

°

以上时反射率成为最大,并且与上述情形同样,导致在1.3至10.7

°

范围内的反射率不均衡分布。然而,实际上生成了混合层,并且在大的入射角度的区域内反射率显著降低。因此,选择上述的周期长度作为初始周期长度,对于混合层的厚度,将mo和其上的层的成分(si)的混合层的厚度设为0.4nm,将si和其上的层的成分(mo或ru)的混合层的厚度设为1.2nm。因此,除混合层外的si层和mo层的厚度分别为3.01nm和2.41nm。

[0061]

在此,假定由ru膜构成的保护膜的厚度为3.0nm。在该情况下,假定在最上层si层的上部生成具有1.2nm厚度的ru和si的混合层。换句话说,假定与成膜的设定值相比,最上层si层的实际厚度减小了1.2nm。通过计算在1.3至10.7

°

的入射角度θ内的入射角度的euv光的反射率r,得到图5a中的曲线150所示的结果。在此,通过将最上层si层的厚度与其下方的周期性层叠结构中的si层相比减小0.3nm,即通过将用于成膜的设定厚度减小0.3nm,获得图5a中的曲线151所示的反射率。在入射角度变窄至某个值(例如6

°

)的情况下,当最上层si层形成得更薄时,反射率增加。但是,在9

°

以上的入射角度的范围内反射率降低,得不到均衡的反射率分布。因此,通过将最上层si层的厚度设计为与其下方的周期性层叠结构中的si层相比减小0.3nm,实现了66%以上的反射率。

[0062]

接着,计算当由ru膜构成的保护膜的厚度假定为3.5nm时的最上层si层的厚度的减小量(ru和si的混合层的厚度)。与上述同样,假定ru和si的混合层的厚度为1.2nm。当假

定最上层si层的厚度与其下方的周期性层叠结构中的si层的厚度相同时,获得图5b中的曲线152所示的反射率。因此,最上层si层的厚度与其下方的周期性层叠结构中的si层相比,减小了0.55nm。作为结果,获得图5b中的曲线153所示的反射率,在1.3至10.7

°

的入射角度范围内实现了65%以上的反射率。

[0063]

另外,计算当由ru膜构成的保护膜的厚度假定为4.0nm时的最上层si层的厚度的减小量。与上述同样,假定ru和si的混合层的厚度为1.2nm。当假定最上层si层的厚度与其下方的周期性层叠结构中的si层的厚度相同时,获得图5c中的曲线154所示的反射率。在该情况下,在8

°

以下的入射角度范围内,反射率显著降低。因此,最上层si层的厚度与其下方的周期性层叠结构中的si层相比,减小了0.8nm。作为结果,获得图5c中的曲线155所示的反射率,在1.3至10.7

°

的入射角度范围内实现了64%以上的反射率。

[0064]

因此,在以下各情况下,均获得了均衡的反射率分布:设置最上层si层的厚度的减小量为0.3nm、及由ru膜构成的保护膜的厚度为3.0nm;设置最上层si层的厚度的减小量为0.55nm、及由ru膜构成的保护膜的厚度为3.5nm;或者,设置最上层si层的膜厚的减小量为0.8nm、及由ru膜构成的保护膜的厚度为4.0nm。此外,在保护膜的厚度t

ru

(nm)和对于1.3至10.7

°

的入射角度范围内的euv光的最低反射率r

min

(%)之间,得到由下述表达式(4)所表示的关系:

[0065]

r

min

≥72

‑2×

t

ru

ꢀꢀ

(4)

[0066]

根据以上结果,作为用于在1.3至10.7

°

的入射角度范围内实现均衡的反射率分布的关系,得到下述表达式:

[0067]

t

upsi

t

rusi

t

ru

/2≤5.41

[0068]

在该表达式中,t

upsi

表示除混合层外的最上层si层的厚度,t

rusi

表示在最上层硅(si)层和保护膜之间的边界部的混合层的厚度,且t

ru

表示保护膜的厚度,且各厚度是以“nm”为单位表示的数值。

[0069]

此外,在ru膜的各厚度中,当最上层si层的厚度的减小量在

±

0.1nm的范围内变动时,反射率在低入射角度区域中变动。在1.3

°

的入射角度,发现反射率相对于规定的反射率以约0.5%的差值变动。同时,当最上层si层的厚度的减小量在

±

0.2nm的范围内变动时,在1.3

°

的入射角度,反射率相对于规定的反射率的变动增大到约1%的差值。根据以上结果,发现当可接受的厚度变动为

±

0.1nm时,实际的厚度范围必须满足下述表达式(1):

[0070]

5.3≤t

upsi

t

rusi

t

ru

/2≤5.5

ꢀꢀ

(1)。

[0071]

另外,当将最上层si层的厚度的减小量定义为(t

si

‑

t

upsi

)时,发现在该减小量和ru保护膜的厚度t

ru

之间成立下述表达式:

[0072]

t

ru

/2

‑

(t

si

‑

t

upsi

)=1.2

[0073]

在该表达式中,t

upsi

表示除混合层外的最上层si层的厚度,且t

si

表示在最上层si层下方的周期性层叠结构中的除混合层外的si层的厚度,且各厚度是以“nm”为单位表示的数值。

[0074]

同样在该关系式中,考虑到

±

0.1nm范围内的可接受的厚度变动,发现实际的厚度范围必须满足下述表达式(2):

[0075]

1.1≤t

ru

/2

‑

(t

si

‑

t

upsi

)≤1.3

ꢀꢀ

(2)。

[0076]

根据以上设计值,发现通过在由低热膨胀材料构成的基板上形成具有7.02nm的周

期长度的mo/si多层反射膜(40对)和由ru膜构成的保护膜,可以实现在从1.3至10.7

°

的入射角度范围内具有优选64%以上、更优选65%以上、甚至更优选66%以上的高的最低反射率的用于反射型掩模坯料的带膜的基板。

[0077]

[实施方式2的实施例]

[0078]

在该实施方式中,制造了反射型掩模坯料。在具有反射型掩模坯料的基板的保护膜上形成吸收体膜,且在与形成有吸收体膜的主表面的相反侧的另一主表面(背侧表面)上形成导电膜。参照图6描述了制造工序。

[0079]

首先,指定并读入用于基本结构的设计信息(诸如保护膜和多层反射膜的各层中的厚度)(步骤s201)。接下来,准备由低热膨胀材料构成的基板(步骤s202)。作为基板,准备其正面和背面的主表面具有规定的表面粗糙度的基板。接下来,根据基本结构的信息,在一者主表面上形成si层为最上层且具有7.02nm的周期长度的mo/si(40对)多层反射膜(步骤s203)。就此而言,仅将最上层si层的厚度设定为比其下方的周期性层叠结构中的si层的厚度薄0.6nm。接下来,在步骤s204中形成具有3.5nm的厚度的由ru组成的保护膜。可以分别通过离子束溅射法、dc溅射法或rf溅射法来形成多层反射膜和保护膜。

[0080]

在步骤s205中,检查多层反射膜和保护膜的层叠膜的缺陷,并将缺陷位置信息和缺陷检查信号信息保存到记录介质中。这里要检查的缺陷主要是多层反射膜中所包含的相缺陷、附着在保护膜表面上的颗粒等。

[0081]

接下来,在步骤s206中,在由低热膨胀材料构成的基板的相反侧的表面(背面)上形成导电膜,并在步骤s207中进行缺陷检查。在该缺陷检查中要检查的缺陷主要是附着的颗粒。该检查的目的是确认当将形成的反射型掩模静电地保持在图案转印工具的掩模台上时在膜上不存在使图案转印性能变差的颗粒缺陷(约1μm以上的尺寸)。

[0082]

在步骤s205和步骤s207的缺陷检查步骤中,当检测到致命的缺陷时清洗或丢弃基板。另一方面,当缺陷是可接受的或未检测到缺陷时,将基板进展到下一步骤。可以在形成mo/si多层反射膜的步骤(步骤s203)之前进行形成导电膜的步骤(步骤s206)和检查导电膜的步骤(步骤s207)。

[0083]

在步骤s208中,在保护膜上形成吸收体膜。吸收体膜也可以通过离子束溅射法、dc溅射法或rf溅射法形成。之后,进行吸收体膜的表面的缺陷检查(步骤s209)。

[0084]

根据以上方法,完成了具有基本结构的反射型掩模坯料。如果需要,可以形成其它膜(步骤s210)。在此,其它膜包括作为吸收体膜的加工辅助层的薄的硬掩模、以及抗蚀剂膜。当形成其它膜时,进行这些膜的缺陷检查(步骤s211),并最终完成反射型掩模坯料。

[0085]

通过该实施方案,即使在mo/si多层反射膜上形成具有3.0nm至4.0nm厚度的保护膜时,也可以在能够控制多层反射膜的反射率的降低的用于反射型掩模坯料的带膜的基板的保护膜上形成吸收体膜。由此,可以提供可靠性高的反射型掩模坯料,其在保护多层反射膜的同时在euv光的入射角度的规定范围内(1.3至10.7

°

)确保高的反射率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。