一种氧化石墨烯

‑

微晶纤维素复合吸附球及其制备方法

技术领域

1.本发明属于吸附材料技术领域,具体涉及一种氧化石墨烯

‑

微晶纤维素复合吸附球及其制备方法,尤其涉及一种氢氧化钠/尿素体系下制备的氧化石墨烯

‑

微晶纤维素复合吸附球及其在处理重金属离子污染中的应用。

背景技术:

2.纤维素主要来源于自然界储量丰富的植物纤维素,其中工业应用中主要的纤维素来源于棉花和木浆。纤维素分子由d

‑

脱水吡喃葡萄糖酐(agu)为结构单元,其链状构造是一种线型间规均聚物,每个aug单元以β

‑

(1

‑4‑

糖酐键)连接而成。纤维素的每一个单元的agu上都有羟基,而这些活跃的羟基可以进行伯醇和仲醇反应。aug单元的氧桥和六碳糖环上的氧原子参加纤维素分子内分子链的构建,降解成葡萄糖;以及参加分子间相互作用等过程,分子间作用力主要为氢键。

3.目前获取纤维素主要有两个途径,其一是人工合成,由体外的酶催化纤维素单体葡萄糖及葡萄糖衍生物,某些多糖也可以经催化,制备一定分子量的,高均一织态结构的多聚葡萄糖。其二是植物和海藻通过光合作用合成的葡萄糖,纤维素以多聚葡萄糖的形式存在于植物和海藻细胞内。

4.常温常压下,作为大分子的纤维素不溶于水,不溶于乙醇、丙酮和乙醚等常见的有机溶剂,也不溶于稀碱中。由于纤维素分子间的相互作用存在大量的氢键,再加上分子量巨大,与大部分溶剂不亲和,因此,在常温下,纤维素是一种比较稳定的高分子有机化合物。

5.氧化石墨烯(graphene oxide,go)作为石墨烯的衍生物,它是将石墨进行氧化插层处理,使部分碳原子由sp2杂化状态转变为sp3杂化状态。与石墨烯相比go片层平面和边缘存在丰富的羟基、环氧基、羰基和羧基,这些含氧基团使得氧化石墨烯的性质变得非常特殊;并且这些含氧基团都是亲水基团,所以氧化石墨烯具有良好的亲水性,能够均匀稳定地分散于水中,形成稳定的水性溶胶。氧化石墨烯分散液经过脱水后,sp2区域的π

‑

π键与含氧官能团之间的氢键相互作用使go二维片层之间紧密结合,片层之间的黏附作用使go具有良好的力学性能。同时,含氧基团使go具有多个活性位点,可以大量吸附有机物或者金属离子。

6.目前,实验室制备氧化石墨烯的方法主要是:brodie法,staudenmaier法和hummers法。其中hummers法是现在最常用的方法,该方法在制备氧化石墨烯过程中反应速度较快,同时也比较安全,适合实验室条件下的大量制备。hummers法使用石墨粉末与浓硫酸/高锰酸钾溶液反应,得到棕色的带有羟基、环氧基团以及边缘带羧基的石墨薄片。

7.氧化石墨烯与纤维素复合材料的制备为选择纤维素和氧化石墨烯分散于同一体系。该体系要求既可溶解纤维素,又能让氧化石墨烯分散于其中。溶解纤维素体系主要分为传统溶剂体系和新型溶剂体系,传统溶剂体系主要为cs2/naoh体系和铜乙二胺体系,但传统体系不够环保,工艺流程复杂。新型溶剂体系主要包括氯化锂/二甲基乙酞胺(licl/dmac)体系、离子液体体系、naoh

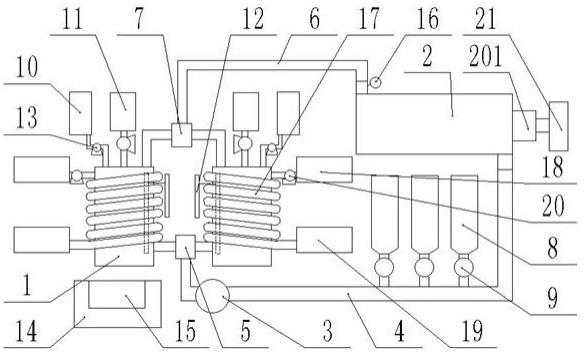

‑

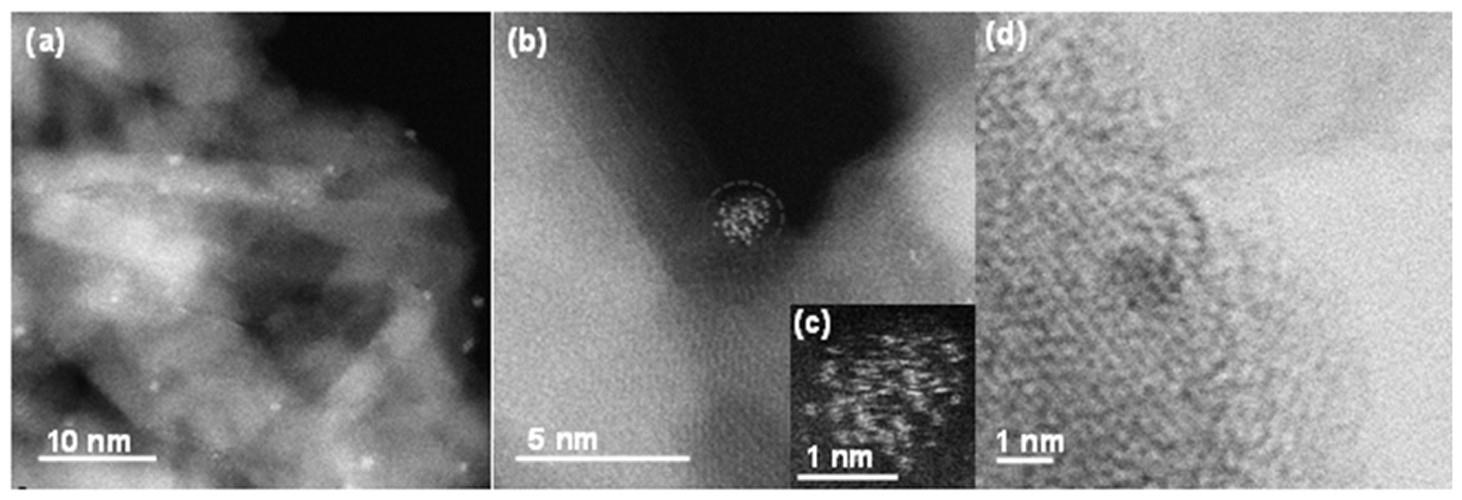

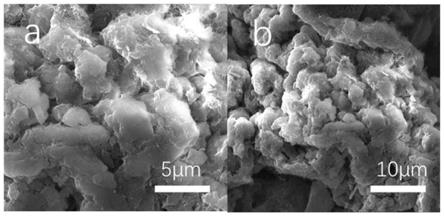

尿素体系(碱脲体系),在这几者新型溶剂体系中naoh

‑

尿

素体系不用加热,只需

‑

10℃既可溶解纤维素,同时所用强碱在实验室中仅达到毫摩尔级,几乎不产生多余排放,是一种理想的节能、环保的绿色化学体系。

8.现有技术中存在利用naoh

‑

尿素体系制备氧化石墨烯与纤维素复合材料的方法,例如专利文献cn109019597(以下称文献1)公开一种纤维素/氧化石墨烯碳气凝胶的制备方法及其应用,其中公开的制备方法是在氢氧化钠/尿素体系中得到溶解纤维素;然后加入氧化石墨烯进行复合得到纤维素/氧化石墨烯凝胶;随后将纤维素/氧化石墨烯凝胶在真空条件下进行高温碳化,再用盐酸刻蚀、水洗、抽滤,最后真空干燥,得到纤维素/氧化石墨烯碳气凝胶。该文献1制备的纤维素/氧化石墨烯碳气凝胶在制备过程中经过高温碳化后具有非常高的比表面积(约800m2/g),然而其对pb

2

重金属离子的吸附量却很低,仅为约20mg/g。专利文献cn109438769a(以下称文献2)也公开一种纤维素

‑

氧化石墨烯复合气凝胶的制备方法,其以纤维素为原料,采用绿色碱尿溶剂(氢氧化钠/尿素体系)溶解纤维素,通过直接将氧化石墨烯水溶液加入低温碱脲体系,得到混合氧化石墨烯的纤维素溶解液经过溶胶

‑

凝胶法,结合冷冻干燥技术,制备得到纤维素

‑

氧化石墨烯复合气凝胶。然而该文献2制备的纤维素/氧化石墨烯碳气凝胶的比表面积较小,最高仅为356.53m2/g(其中使用的氧化石墨烯与纤维素的质量比约为1:1200),也没有公开其对重金属离子的吸附能力如何。

技术实现要素:

9.针对现有技术中存在的一个或多个问题,本发明一个方面提供一种氧化石墨烯

‑

微晶纤维素复合吸附球的制备方法,其包括以下步骤:

10.s1)氧化石墨烯

‑

微晶纤维素复混合溶液的制备,其包括:

11.s11)将naoh和尿素溶于去离子水中,混合均匀后冷冻,获得第一混合液;

12.s12)将微晶纤维素(mcc)溶于所述第一混合液中,获得第二混合液;

13.s13)将氧化石墨烯(go)溶于所述第二混合液中,获得所述氧化石墨烯

‑

微晶纤维素复混合溶液,其中氧化石墨烯(go)的量与微晶纤维素的量之间的比例关系为:1:(2~50),且在所述氧化石墨烯

‑

微晶纤维素复混合溶液中,氧化石墨烯的质量体积浓度为0.0015~0.02g/ml;

14.s2)乳化剂的制备:将液体石蜡与span80均匀混合制备得到乳化剂;其中所述液体石蜡与span80的质量比为:(2~24):1;制备乳化剂的具体操作为:将所述液体石蜡与span80的混合物在温度为60~80℃、转速为500~800rpm下搅拌20~60min;

15.s3)氧化石墨烯

‑

微晶纤维素复合吸附球的制备:将步骤s1)制备的氧化石墨烯

‑

微晶纤维素复混合溶液加入步骤s2)制备的乳化剂中,在100~300rpm转速条件下制备得到球体复合材料,随后使用乙醇固化所述球体复合材料,去除固化后的球体复合材料上的杂质后冷冻干燥,获得所述氧化石墨烯

‑

微晶纤维素复合吸附球。

16.上述制备方法中,所述氧化石墨烯

‑

微晶纤维素复混合溶液中氧化石墨烯(go)的量与微晶纤维素的量之间的比例关系为:1:(5~25),且在所述氧化石墨烯

‑

微晶纤维素复混合溶液中,氧化石墨烯的质量体积浓度为0.0015~0.01g/ml。

17.上述制备方法中,步骤s11)所述冷冻的条件为:在

‑

8~12℃下冷冻1~2h,所述第一混合液中naoh的含量为0.05~0.3g/ml,尿素的含量为0.1~0.3g/ml。

18.上述制备方法中,步骤s12)中将微晶纤维素(mcc)溶于所述第一混合液中的具体

操作为:将微晶纤维素(mcc)加入到所述第一混合液中,在0~10℃的温度条件下,以转速为1000~1200rpm搅拌1~2h,直至微晶纤维素溶解,所述第二混合液中微晶纤维素的含量为0.02~0.2g/ml。

19.上述制备方法中,步骤s13)中将氧化石墨烯(go)溶于所述第二混合液中的具体操作为:先将所述氧化石墨烯(go)溶于去离子水中获得氧化石墨烯水溶液,然后再将所述氧化石墨烯水溶液加入所述第二混合液中,以转速为1000~1200rpm搅拌0.5~4h。

20.上述制备方法中,步骤s3)的具体操作方法为:将所述氧化石墨烯

‑

微晶纤维素复混合溶液加入到去离子水和所述乳化剂的混合液中,在100~300rpm转速条件下制备得到球体复合材料,随后使用乙醇固化所述球体复合材料,采用去离子水和丙酮冲洗去除固化后的球体复合材料上的杂质后冷冻干燥4~20h,获得所述氧化石墨烯

‑

微晶纤维素复合吸附球;其中所述氧化石墨烯

‑

微晶纤维素混合溶液、去离子水和乳化剂的体积比关系为:氧化石墨烯

‑

微晶纤维素混合溶液:去离子水:乳化剂范围为1:(10~20):(1~3)。

21.上述制备方法中,所述冷冻干燥时预冷冻时间为35~45min,真空度小于20pa,冷阱温度为

‑

45~

‑

55℃。

22.本发明另一方面提供一种氧化石墨烯

‑

微晶纤维素复合吸附球,其由上述的制备方法得到。该氧化石墨烯

‑

微晶纤维素复合吸附球的比表面积为372m2/g以上。

23.基于以上技术方案提供的氧化石墨烯

‑

微晶纤维素复合吸附球的制备方法是通过将一定比例的氧化石墨烯和微晶纤维素在氢氧化钠/尿素体系下复合,并使用优化工艺条件下配制的乳化剂制备成球,以及在冷冻干燥条件下获得,该复合材料可以利用氧化石墨烯表面的大量活性含氧基团,对纤维素的吸附性能进行改良,同时还可以通过氧化石墨烯的加入,提高复合材料的机械性能,因而可以在吸附过程中避免因为不断的浸泡、冲击等因素使小球碎裂,影响吸附效果的问题。经实施例结果证明,本发明制备得到的氧化石墨烯

‑

微晶纤维素复合吸附球具有良好的形状,基本上呈球形,并具有良好的机械性能,同时还兼具有较大的比表面积(在go:mcc质量比为1:5条件下的比表面积可达372.16m2/g,在go:mcc质量比为1:25条件下的比表面积更高达545.06m2/g,明显高于上述文献2制备的纤维素

‑

氧化石墨烯复合气凝胶的比表面积)以及良好的对pb

2

等离子的吸附能力(在go:mcc质量比为1:5条件下对pb

2

的吸附达171.21mg/g,在go:mcc质量比为1:25条件下对pb

2

的吸附更是高达408.16mg/g,显著高于上述文献1制备的纤维素/氧化石墨烯碳气凝胶对pb

2

的吸附量,并且本发明提供的方法无需高温碳化处理)。因此相对于现有技术,本发明具有制备方法简单易行、且获得的复合吸附材料具有机械性能好、比表面积大和吸附效果好的特点,可应用于处理重金属离子污染的环境问题。

附图说明

24.图1为根据本发明的实施例1制备的氧化石墨烯

‑

微晶纤维素复合吸附球的实物照片;

25.图2为根据本发明的实施例1制备的氧化石墨烯

‑

微晶纤维素复合吸附球的sem图像,其中a幅为放大10000倍,b幅为放大1000倍;

26.图3为根据本发明的实施例3制备的氧化石墨烯

‑

微晶纤维素复合吸附球的sem图像,其中a幅为放大10000倍,b幅为放大1000倍;

27.图4为根据对比例1制备的氧化石墨烯

‑

微晶纤维素复合吸附球的实物照片。

具体实施方式

28.以下用实施例对本发明作更详细的描述。这些实施例仅仅是对本发明最佳实施方式的描述,并不对本发明的内容有任何限制。

29.实施例1:氧化石墨烯

‑

微晶纤维素复合吸附球(go:mcc=1:5)的制备

30.(1)取0.8g naoh,1.2g尿素,将naoh和尿素加入到8ml的去离子水中混合搅拌,然后将混合溶液在

‑

10℃下冷冻1~2h,获得第一混合液。

31.(2)将0.5g mcc加入到第一混合溶液中,在5℃的低温条件下,以转速为1000rpm剧烈搅拌2h,搅拌直至mcc溶解,得到第二混合液。

32.(3)将0.1g go放入到5ml的去离子水中,超声震荡15min,获得go溶液,然后将go溶液放入第二混合液中混合,剧烈搅拌0.5h,其中搅拌转速不变,得到氧化石墨烯

‑

微晶纤维素复混合溶液。

33.(4)取24g液体石蜡放入100ml锥形瓶中,再加入1g span80,将锥形瓶置于油浴锅中,在条件为温度60℃、转速为800rpm,搅拌60min,得到乳化剂。待乳化剂冷却至室温后便可使用。

34.(5)将步骤(3)得到的氧化石墨烯

‑

微晶纤维素复混合溶液加入到装有30ml的乳化剂和250ml去离子水的容量瓶当中以100rpm的转速制备成球。然后取出小球,加入乙醇,加速go/mcc复合小球(即球体复合材料)的固化,再用大量去离子水和丙酮冲洗,直至完全除去油相和溶剂等杂质,将洗净的小球保存在乙醇溶液中。将固化再生的小球进行冷冻干燥9h(冷冻干燥时预冷冻时间为40min,然后在真空度小于20pa,冷阱温度为

‑

50℃),得到氧化石墨烯

‑

微晶纤维素复合吸附球。对得到的氧化石墨烯

‑

微晶纤维素复合吸附球进行比表面积测试,测得比表面积为372.16m2/g。

35.如图1所示,示出了该实施例制备得到的氧化石墨烯

‑

微晶纤维素复合吸附球的实物照片,图2示出了该实施例制备的氧化石墨烯

‑

微晶纤维素复合吸附球的sem图,其中a幅表示放大10000倍,b幅表示放大1000倍。由图1和图2所示,可见获得的氧化石墨烯

‑

微晶纤维素复合吸附球基本上为球形结构,具有良好的机械性能,且形状较为均匀,球体表面具有大量的皱褶,以及内部交错的孔道,这有利于增大go/mcc复合吸附球的比表面积,进而有利于提高该吸附材料对重金属离子污染物的吸附性能。

36.实施例2:氧化石墨烯

‑

微晶纤维素复合吸附球(go:mcc=1:10)的制备

37.(1)取0.9g naoh,1.2g尿素,将naoh和尿素加入到12ml的去离子水中混合搅拌,然后将混合溶液在

‑

10℃下冷冻1~2h,获得第一混合液。

38.(2)将0.3g mcc加入到第一混合溶液中,在10℃的低温条件下,以转速为1000rpm剧烈搅拌2h,搅拌直至mcc溶解,获得第二混合液。

39.(3)将0.03g go放入到5ml的去离子水中,超声震荡15min,然后将go溶液放入mcc溶液中混合,剧烈搅拌3h,其中搅拌转速不变,获得氧化石墨烯

‑

微晶纤维素复混合溶液。

40.(4)取24g液体石蜡放入100ml锥形瓶中,再加入5g span80,将锥形瓶置于油浴锅中,在条件为温度80℃、转速为500rpm,搅拌20min,得到乳化剂。待乳化剂冷却至室温后便可使用。

41.(5)将步骤(3)获得的氧化石墨烯

‑

微晶纤维素复混合溶液加入到装有30ml的乳化剂和200ml去离子水的容量瓶当中以100rpm的转速制备成球。然后取出小球,加入乙醇,加速go/mcc复合小球的固化,再用大量去离子水和丙酮冲洗,直至完全除去油相和溶剂等杂质,将洗净的小球保存在乙醇溶液中。将固化再生的小球进行冷冻干燥15h(冷冻干燥时预冷冻时间为40min,然后在真空度小于20pa,冷阱温度为

‑

50℃),得到氧化石墨烯

‑

微晶纤维素复合吸附球。对得到的氧化石墨烯

‑

微晶纤维素复合吸附球进行比表面积测试,测得比表面积为409.08m2/g。

42.实施例3:氧化石墨烯

‑

微晶纤维素复合吸附球(go:mcc=1:25)的制备

43.(1)取1.0g naoh,1.5g尿素,将naoh和尿素加入到15ml的去离子水中混合搅拌,然后将混合溶液在

‑

10℃下冷冻1~2h,获得第一混合液。

44.(2)将1g mcc加入到第一混合溶液中,在10℃的低温条件下,以转速为1000rpm剧烈搅拌2h,搅拌直至mcc溶解,获得第二混合液。

45.(3)将0.04g go放入到5ml的去离子水中,超声震荡15min,然后将go溶液放入mcc溶液中混合,剧烈搅拌3h,其中搅拌转速不变,获得氧化石墨烯

‑

微晶纤维素复混合溶液。

46.(4)取10g液体石蜡放入100ml锥形瓶中,再加入1g span80,将锥形瓶置于油浴锅中,在条件为温度70℃、转速为700rpm,搅拌30min,得到乳化剂。待乳化剂冷却至室温后便可使用。

47.(5)将步骤(3)获得的氧化石墨烯

‑

微晶纤维素复混合溶液加入到装有60ml的乳化剂和300ml去离子水的容量瓶当中以100rpm的转速制备成球。然后取出小球,加入乙醇,加速go/mcc复合小球的固化,再用大量去离子水和丙酮冲洗,直至完全除去油相和溶剂等杂质,将洗净的小球保存在乙醇溶液中。将固化再生的小球进行冷冻干燥15h(冷冻干燥时预冷冻时间为40min,然后在真空度小于20pa,冷阱温度为

‑

50℃),得到氧化石墨烯

‑

微晶纤维素复合吸附球。对得到的氧化石墨烯

‑

微晶纤维素复合吸附球进行比表面积测试,测得比表面积为545.06m2/g。

48.图3示出了该实施例获得的氧化石墨烯

‑

微晶纤维素复合吸附球的sem图,其中a幅是放大10000倍;b幅是放大1000倍,可见在氧化石墨烯

‑

微晶纤维素复合吸附球的球体表面密布有大量的皱褶,以及内部交错的孔道。

49.对比例1:氧化石墨烯

‑

微晶纤维素复合吸附材料(go:mcc=1:5)的制备

50.(1)取0.8g naoh,1.2g尿素,将naoh和尿素加入到8ml的去离子水中混合搅拌,然后将混合溶液在

‑

10℃下冷冻1~2h,获得第一混合液。

51.(2)将0.5g mcc加入到第一混合溶液中,在5℃的低温条件下,以转速为1000rpm剧烈搅拌2h,搅拌直至mcc溶解,得到第二混合液。

52.(3)将0.1g go放入到5ml的去离子水中,超声震荡15min,获得go溶液,然后将go溶液放入第二混合液中混合,剧烈搅拌0.5h,其中搅拌转速不变,得到氧化石墨烯

‑

微晶纤维素复混合溶液。

53.(4)取24g液体石蜡放入100ml锥形瓶中,再加入1g span80,将锥形瓶置于油浴锅中,在条件为温度50℃、转速为220rpm,搅拌10min,得到乳化剂。待乳化剂冷却至室温后便可使用。

54.(5)将步骤(3)得到的氧化石墨烯

‑

微晶纤维素复混合溶液加入到装有30ml的乳化

剂和250ml去离子水的容量瓶当中以100rpm的转速制备成球(实际上并不能呈现出球状,如图4所示,示出了该实施例制备得到的氧化石墨烯

‑

微晶纤维素复合吸附材料的形状,可见多为形状不规则的非球状的梭形或圆锥体型)。然后取出吸附材料,加入乙醇,加速go/mcc复合材料的固化,再用大量去离子水和丙酮冲洗,直至完全除去油相和溶剂等杂质,将洗净的吸附材料保存在乙醇溶液中。将固化再生的吸附材料进行冷冻干燥9h(冷冻干燥时预冷冻时间为40min,然后在真空度小于20pa,冷阱温度为

‑

50℃),得到氧化石墨烯

‑

微晶纤维素复合吸附材料。对得到的氧化石墨烯

‑

微晶纤维素复合吸附材料进行比表面积测试,测得比表面积仅为22.85m2/g。

55.根据上述实施例1

‑

3和对比例1的结果可知,乳化剂的制备方法对于成功获得氧化石墨烯

‑

微晶纤维素复合吸附球至关重要,当乳化剂的制备方法中的条件为温度60~80℃、转速为500~800rpm,搅拌时间为20~60min时,可以成功获得基本上呈球形的氧化石墨烯

‑

微晶纤维素复合吸附材料(如图1所示),具有良好的机械性能,并且具有较大的比表面积,有利于金属离子的吸附,然而当制备乳化剂时的温度低于60℃(例如50℃),且转速(例如220rpm)和搅拌时间(例如10min)均较低时,不能成功获得呈球形的氧化石墨烯

‑

微晶纤维素复合吸附材料,而是多获得形状不规则的基本上呈梭形或圆锥体型的氧化石墨烯

‑

微晶纤维素复合吸附材料(如图4所示),机械性能较差,并且比表面积较小,不利于金属离子的吸附。

56.应用实施例:pb

2

的吸附实验

57.配制浓度为0.1mg/ml的铅离子标准溶液,再从中分别量取不同体积的铅离子标准溶液分别配制成一系列不同浓度的铅离子标准溶液,采用原子吸收分光光度(pinaacle900t)绘制铅离子标准曲线。

58.分别取实施例1制备的氧化石墨烯

‑

微晶纤维素复合吸附球6.6mg、实施例2制备的氧化石墨烯

‑

微晶纤维素复合吸附球6.4mg和实施例3制备的氧化石墨烯

‑

微晶纤维素复合吸附球6.6mg,在室温下,将其分别浸泡于20ml浓度为0.1mg/ml的铅离子溶液中,在ph为5.7的条件下,用磁力搅拌器以300rpm的速度搅拌120min进行吸附实验,再将吸附完成的液体进行过滤,随后使用原子吸收分光光度计测定吸附后的溶液中pb

2

浓度,运用下述方程式(1

‑

1)计算氧化石墨烯

‑

微晶纤维素复合吸附球对pb

2

的吸附量(q

e

)

59.吸附量q

e

(mg/g),计算公式为:q

e

=(c0‑

c

e

)

×

v/m

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1

‑

1)

60.式中:c0为吸附前溶液pb

2

的质量浓度(mg/l),c

e

为吸附后溶液重金属离子pb

2

的质量浓度,v表示pb

2

溶液体积(ml),m为氧化石墨烯

‑

微晶纤维素复合吸附球的质量(g)。

61.结果如下表1所示,上述实施例1

‑

3制备的氧化石墨烯

‑

微晶纤维素复合吸附球对pb

2

均具有良好的吸附能力,最低可达到171.21mg/g,显著高于上述文献1制备得到的复合吸附材料对pb

2

的吸附量(虽然上述文献1得到的吸附材料具有较大的比表面积,但是其对pb

2

的吸附能力较弱,这可能是由于吸附材料的形态结构以及吸附材料中石墨烯和纤维素之间的比例关系等影响),并且在实验的复合吸附球中go和mcc的质量比为1:5至1:25的范围内,随着氧化石墨烯(go)的比例的降低,氧化石墨烯

‑

微晶纤维素复合吸附球的比表面积以及对pb

2

的吸附能力均具有明显增大的趋势,因此为了获得具有更大比表面积和具有更优良pb

2

吸附能力的氧化石墨烯

‑

微晶纤维素复合吸附球,有利的是降低氧化石墨烯在氧化石墨烯

‑

微晶纤维素复合吸附球中的比例,但是氧化石墨烯的比例过低又会影响到复合吸

附球的机械性能,因此在本发明中,氧化石墨烯

‑

微晶纤维素复合吸附球中的氧化石墨烯和微晶纤维素的质量比可为1:2~1:50,进一步可优选为1:5~1:25。

62.表1:实施例1

‑

3制备的氧化石墨烯

‑

微晶纤维素复合吸附球的比表面积以及对pb

2

的吸附

63.复合吸附球(go:mcc质量比)比表面积(m2/g)pb

2

吸附量(mg/g)1:5372.16171.211:10409.08231.281:25545.06408.16

64.最后应说明的是:以上所述仅为本发明的优选实施例,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。