1.本技术涉及锂电池模组激光焊接设备的技术领域,尤其是涉及一种锂电池模组激光焊接设备。

背景技术:

2.锂离子电池由于具有能量高、循环寿命长、自放电小、无记忆效应和无污染等优点,广泛应用于各种电子设备(如移动电话、笔记本电脑、pda、数码相机及数码摄像机等)。锂电池模组是指锂离子电池通过串并联方式组合,外加保护电路外壳的组合体。

3.从锂电池电芯的制造到电池pack成组,焊接都是一道很重要的制造工序。锂电池的结构通常包含多种材料,如钢、铝、铜、镍等,这些金属可能被制成电极、导线或者外壳。将电芯通过焊接的方式串并联起来成组,是电池模组生产的关键步骤。目前主要采用的有电阻焊、激光焊、超声波焊,与工业上常用的电弧焊接等焊接方式相比,激光焊接的工艺优势就在于可以焊接的材质种类广泛,能够实现不同材料之间的焊接。并且激光焊接能量密度高、聚焦光点小、焊接变形小、热影响区小,可以有效地提高制件精度,对于薄板材或细径线材时,不会像电弧焊接那样容易受到回熔的困扰。

4.在激光焊接前,需要对锂电池模组进行调整对齐,随后再进行固定。目前一般是在操作台上设置挡板结构,通过挡板结构对锂电池模组进行固定。

5.针对上述中的相关技术,发明人发现锂电池模组的外壳光滑程度高,与挡板结构接触后,可能发生滑动,定位效果一般,并且可能因误差导致次品产生。

技术实现要素:

6.为了提高对锂电池模组的定位效果,本技术提供一种锂电池模组激光焊接设备。

7.本技术提供的一种锂电池模组激光焊接设备采用如下的技术方案:一种锂电池模组激光焊接设备,包括载台,所述载台上设置有定位机构,所述定位机构包括定位板,所述定位板包括固定子板和移动子板,所述固定子板与移动子板卡接,所述固定子板与载台固定连接,所述移动子板与载台滑移连接,所述移动子板连接有驱动组件;所述定位板上设置有用于防止锂电池模组滑移的吸附组件和导气组件。

8.通过采用上述技术方案,载台用以安置定位板,起主要的固定支撑作用。固定子板固定连接在载台上,用以配合移动子板对锂电池模组进行定位,驱动组件用以驱动移动子板移动,在驱动组件的作用下,移动子板能够沿载台滑移,从而便于移走固定在定位板内侧的锂电池模组。吸附组件用以吸住锂电池模组的侧壁,进一步对锂电池模组进行定位,防止锂电池模组发生移动。导气组件用以向焊接处导入保护气体,保护工件在焊接过程中免受氧化,并且还能够冷却工件,减小热影响区。本技术通过定位板先对锂电池模组进行整体固定,整体固定后再由吸附组件对锂电池模组进一步定位,防止锂电池模组发生滑动,从而提高对锂电池模组的定位效果。

9.优选的,所述固定子板连接有固定块,所述固定块与载台固定连接。

10.通过采用上述技术方案,固定块一端贴合载台与载台固定连接,固定块另一端贴合固定子板与固定子板固定连接,从而使得固定块加强了固定子板与载台间的固定效果。

11.优选的,所述驱动组件包括液压杆,所述液压杆固定在载台上,所述液压杆的活塞杆与移动子板固定连接。

12.通过采用上述技术方案,液压杆作为动力源,用以提供动力,液压杆的活塞杆推动移动子板朝向载台中央移动,从而对锂电池模组进行整体定位;液压杆的活塞杆拉动移动子板远离载台中央移动,从而便于将锂电池模组取走。

13.优选的,所述载台上开设有滑移槽道,所述移动子板连接有滑块,所述滑块嵌设于滑移槽道中。

14.通过采用上述技术方案,移动子板通过滑块沿滑移槽道移动,进一步限定了移动子板的移动轨迹,减小了移动子板在移动过程产生的偏差。

15.优选的,所述载台上固定连接有若干个用于支撑锂电池模组的承载块,所述承载块间隔分布。

16.通过采用上述技术方案,承载块用以将锂电池模组垫起,避免锂电池模组直接与载台接触,锂电池模组与载台之间形成空气腔,便于在激光焊接过程中进行散热。

17.优选的,所述承载块上设置有防滑垫。

18.通过采用上述技术方案,防滑垫有助于增加承载块与锂电池模组之间的摩擦阻力,从而进一步防止锂电池模组发生滑移。

19.优选的,所述吸附组件包括吸盘,所述吸盘嵌设于定位板表面,所述吸盘连通有气管,所述气管连通有抽气泵。

20.通过采用上述技术方案,启动抽气泵,吸盘内的空气沿气管被抽走,吸盘内气压低,从而吸盘将锂电池模组吸住,对锂电池模组进行细致定位。断开与抽气泵的连接后,空气沿气管进入吸盘,吸盘内外气压恢复平衡,吸盘松开,从而便于移走锂电池模组。

21.优选的,所述移动子板上开设有导气口,所述导气组件包括排气扇,所述排气扇嵌设于导气口中,所述导气口连接有导气管。

22.通过采用上述技术方案,导气管连通保护气体源,保护气体可采用氩气、氦气或者氮气,在排气扇的作用下,保护气体由导气口输送至激光焊接处,从而保护工件在焊接过程中免受氧化,并且还能够冷却工件,减小热影响区。

23.优选的,所述固定子板和移动子板的两端均设置有阶梯状接口。

24.通过采用上述技术方案,阶梯状接口便于固定子板与移动子板进行精确卡接,从而对锂电池模组进行定位。

25.综上所述,本技术包括以下至少一种有益技术效果:1.本技术通过定位板先对锂电池模组进行整体固定,整体固定后再由吸附组件对锂电池模组进一步定位,防止锂电池模组发生滑动,从而提高对锂电池模组的定位效果。

26.2.本技术中设置有导气组件,启动排气扇后,保护气体由导气口输送至激光焊接处,从而保护工件在焊接过程中免受氧化,保护聚焦透镜免受金属蒸汽污染和液体熔滴的溅射,同时冷却工件,减小热影响区。

附图说明

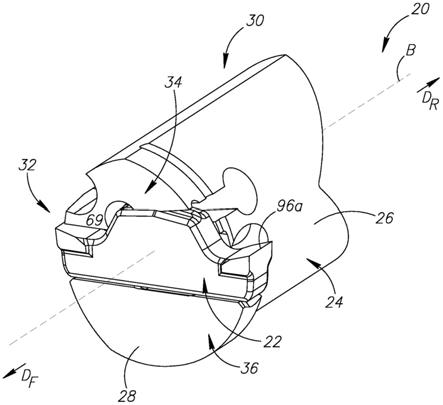

27.图1是本技术实施例的结构示意图。

28.图2是本技术实施例的爆炸示意图。

29.附图标记说明:1、载台;11、承载块;12、滑移槽道;2、定位板;21、固定子板;211、固定块;22、移动子板;221、滑块;3、驱动组件;31、液压杆;4、吸附组件;41、吸盘;42、气管;43、抽气泵;44、支气管;5、导气组件;51、导气口;52、排气扇;53、导气管。

具体实施方式

30.以下结合附图1

‑

2对本技术作进一步详细说明。

31.本技术实施例公开一种锂电池模组激光焊接设备。参照图1和图2,锂电池模组激光焊接设备包括载台1,载台1为矩形板状,载台1上设置有用于对锂电池模组进行定位的定位机构。

32.参照图1和图2,定位机构包括定位板2,定位板2包括固定子板21和移动子板22,在本技术实施例中,固定子板21设置有一块,移动子板22设置有三块,固定子板21和移动子板22均竖直设置,固定子板21和移动子板22在载台1中央位置围绕成方形桶状。

33.参照图1和图2,固定子板21通过固定块211与载台1固定连接,固定块211呈三棱柱状,固定块211的上底面和下底面为等腰直角三角形,一条直角边所在的固定块211侧面与固定子板21贴合后通过螺栓固定连接,另一条直角边所在的固定块211侧面与载台1贴合后通过螺栓固定连接。在本技术实施例中,固定块211设置有两块,两块固定块211分别设置在固定子板21的左右两侧,从而增强固定子板21与载台1的固定效果。

34.参照图1和图2,为了便于驱动移动子板22进行移动,本技术中设置有驱动组件3,驱动组件3包括液压杆31,液压杆31的底座固定连接在载台1上,液压杆31的活塞杆与移动子板22固定连接。

35.参照图1和图2,为了控制移动子板22的移动轨迹,减小移动子板22在滑移过程中产生的偏差,本技术在移动子板22下端焊接有滑块221,滑块221呈倒“t”形。载台1上开设有滑移槽道12,滑移槽道12与液压杆31平行设置,滑块221嵌设于滑移槽道12内,在液压杆31的驱动下,液压杆31的活塞杆推动移动子板22,移动子板22伴随滑块221沿滑移槽道12朝向载台1中央移动。

36.参照图1和图2,固定子板21的两端为阶梯状接口,移动子板22的两端亦为阶梯状接口,从而便于固定子板21和移动子板22进行精确卡接。在液压杆31的作用下,移动子板22和固定子板21汇聚并卡接,从而对锂电池进行整体定位。液压杆31的活塞杆拉动移动子板22,移动子板22伴随滑块221沿滑移槽道12背离载台1中央移动,移动子板22和固定子板21散开,从而便于将锂电池模组取走。

37.参照图1和图2,为了加快在激光焊接过程中的散热,减小热影响区,本技术中设置有承载块11,承载块11为长方体状,承载块11固定连接在载台1中央,位于固定子板21和移动子板22汇聚卡接后围成的方形桶内。承载块11的设置方向与固定子板21的方向平行,在本技术实施例中,承载块11共设置有五块,五块承载块11均匀间隔设置。承载块11的上端粘贴有防滑垫,防滑垫有助于增加承载块11与锂电池模组之间的摩擦阻力,从而进一步防止锂电池模组发生滑移。

38.参照图1和图2,为了进一步固定锂电池模组,本技术中设置有吸附组件4,吸附组件4包括吸盘41、气管42和抽气泵43,固定子板21靠近承载块11的一侧开设有放置孔,与固定子板21相对的移动子板22靠近承载块11的一侧同样开设有放置孔,吸盘41插接在放置孔内。固定子板21上均匀间隔设置有六个吸盘41,吸盘41连通有支气管44,支气管44与气管42连通,气管42与抽气泵43通过快速接头连通。与固定子板21相对的移动子板22上对称设置有吸附组件4。启动抽气泵43后,吸盘41内的空气被抽走,吸盘41内气压降低,从而吸盘41将锂电池模组吸住,对锂电池模组进行细致定位。断开快速接头,空气沿气管42经支气管44进入吸盘41,吸盘41内外气压恢复平衡,吸盘41松开 ,从而便于移走锂电池模组。

39.参照图1和图2,为了优化工件在激光焊接过程中容易氧化的问题,本技术中设置有导气组件5,导气组件5包括排气扇52和导气管53。与固定子板21相邻的两块移动子板22上均开设有导气口51,与固定子板21相邻的两块移动子板22上均设置有四个导气口51。两个导气口51位于移动子板22的上端,两个导气口51位于移动子板22的下端,位于移动子板22下端的导气口51与承载块11间的空隙连通。

40.参照图1和图2,排气扇52固定连接在导气口51中,位于上端导气口51连通有导气管53,导气管53用以连通保护气体源,保护气体可采用氩气、氦气或者氮气。启动排气扇52后,保护气体由导气口51输送至激光焊接处,从而保护工件在焊接过程中免受氧化,并且保护激光焊头免受金属蒸汽污染和液体熔滴的溅射,同时冷却工件,减小热影响区。对于下端的导气口51,启动排气扇52后,一个移动子板22上的排气扇52由外界向承载块11间的空隙鼓风,另一个移动子板22上的排气扇52由承载块11间的空隙向外界抽风,完成气体交换,从而便于对锂电池模组进行风冷散热降温。

41.本技术实施例一种锂电池模组激光焊接设备的实施原理为:启动液压杆31,液压杆31的活塞杆沿背离载台1中央的方向拉动移动子板22,随后将锂电池模组放到承载块11上并调整好位置。再次启动液压杆31,液压杆31的活塞杆沿朝向载台1中央的方向推动移动子板22,移动子板22汇聚到载台1中央并与固定子板21卡接,从而实现对锂电池模组的整体定位。

42.吸盘41与锂电池模组贴合,启动抽气泵43,抽气泵43沿气管42抽走吸盘41内的空气,吸盘41内气压降低,从而吸盘41将锂电池模组吸住,对锂电池模组进行细致定位。断开快速接头后,空气沿气管42经支气管44进入吸盘41,吸盘41内外气压恢复平衡,吸盘41松开 ,从而便于移走锂电池模组。

43.以上实施例仅用以说明本技术的技术方案,而非对本技术的保护范围进行限制。显然,所描述的实施例仅仅是本技术部分实施例,而不是全部实施例。尽管参照上述实施例对本技术进行了详细的说明,本领域普通技术人员依然可以在不冲突的情况下,不作出创造性劳动对本技术各实施例中的特征根据情况相互组合、增删或作其他调整,从而得到不同的、本质未脱离本技术的构思的其他技术方案,这些技术方案也同样属于本技术所要保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。