1.本发明涉及半导体技术领域,具体是芯片封装方法。

背景技术:

2.陶瓷基板具有热导率高、耐热性好、热膨胀系数低、机械强度高、绝缘性好、耐腐蚀、抗辐射等特点,在电子器件封装中得到广泛应用,根据制备原理和工艺的不同,目前主流产品可以分为厚膜印刷陶瓷基板(thick printing ceramic substrate,tpc)、直接键合铜陶瓷基板(direct bonded copper ceramic substrate,dbc)、活性金属焊接陶瓷基板(active metal brazing ceramic substrate,amb)等。小型化的高压大功率模块是半导体器件重要发展方向之一,在半导体器件设计中,随着尺寸减小,芯片功率密度急剧增加,对模块散热封装可靠性提出了新的要求。

3.现有的芯片封装件存有的最大缺陷就是散热效率差、芯片封装密度低、寄生参数过高,这与其采用的引线键合(超声波铝打线)和单边散热技术有关。

4.现有技术中为了解决上述问题,采取多种方法,其中有1)直接导线键合结构:利用焊料,将铜导线与芯片表面直接连接在一起,相对于引线键合技术,该技术使用的铜导线可有效降低寄生电感,同时由于铜导线与芯片表面互连面积大,还可以提高互连可靠性;2)2.5d模块结构:不同的功率芯片被焊接在同一块衬底上,而芯片间的互连通过增加的一层转接板中的金属连线实现,转接板与功率芯片靠得很近,需要使用耐高温的材料,低温共烧陶瓷(ltcc)转接板常被用于该结构;3)3d模块结构:两块功率芯片或者功率芯片和驱动电路通过金属通孔或凸块实现垂直互连,利用紧压工艺(press

‑

pack)实现的3d模块封装,这种紧压工艺采用直接接触的方式而不是引线键合或者焊接方式实现金属和芯片间的互连,该结构包含3层导电导热的平板,平板间放置功率芯片,平板的尺寸由互连的芯片尺寸以及芯片表面需要互连的版图结构确定。此外,在相关专利文献cn210668333u以及cn110797318a中给出一种典型的芯片嵌埋式封装结构及方法,芯片位于基板的通孔内,背面制作布线层。

5.以上,芯片的封装是依赖于封装组件的结构,也就是说封装组件的结构制约了芯片的封装设计,现有技术采用导线键合取代引线键合,虽有效果,但效果较差,而提高芯片封装密度的方法,依赖于额外的布线层或多层板结构,而并未对覆铜基板做明显的改进。现有技术受限于覆铜基板平面结构,因而效果有限。

技术实现要素:

6.针对现有技术存在的问题,本发明提供一种芯片封装方法,以解决以上至少一个技术问题。

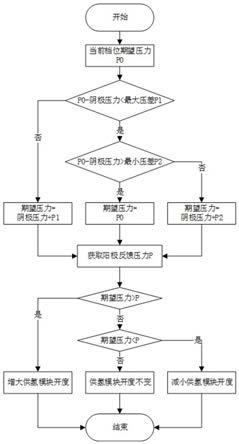

7.为了达到上述目的,本发明提供了一种芯片封装方法,其特征在于,包括如下步骤:

8.步骤一,在陶瓷基板上蚀刻或多层焊接出3d结构的金属面层;

9.采用蚀刻制备金属面层时,正常蚀刻沟槽后,采用丝网印刷油墨遮挡,逐级刻蚀;

10.采用多层焊接制备金属面层时,与瓷片接触的金属层采用真空活性钎焊或者直接键合,其余的金属层之间采用扩散焊;

11.步骤二,在陶瓷盖板上敷接盖板金属层,所述盖板金属层上采用激光精雕或者蚀刻的方式制备图形层;

12.步骤三,将芯片焊接在金属面层上的芯片安装位上;

13.步骤四,将陶瓷盖板与陶瓷基板进行上下拼合后,焊接固定。

14.进一步优选地,所述步骤二中的图形层包括线路层;

15.步骤四中,所述芯片上的芯片端子与所述线路层相连。

16.线路层,代替原连接芯片的打线或者导线。

17.进一步的,步骤二中,所述图形层还包括与所述陶瓷金属面层卡接的卡接结构;

18.所述卡接结构与所述线路层之间设有分隔间隙。

19.进一步优选的,所述金属面层包括孤立设置的芯片安装部;所述金属面层还包括盖板安装部;所述芯片安装部的高度低于所述盖板安装部的高度;

20.所述芯片安装部位于所述陶瓷基板的中央;

21.所述陶瓷基板的至少一侧的边缘设有所述盖板安装部,所述盖板安装部与所述卡接结构卡接。

22.进一步优选的,所述金属面层还包括孤立设置的金属布线焊区,金属布线焊区位于所述芯片安装部与所述盖板安装部之间;

23.所述陶瓷盖板与所述陶瓷基板上下拼合时,所述芯片上的芯片端子通过所述线路层与所述金属布线焊区电相连。

24.进一步优选地,金属面层包括从上至下依次设置的第一金属层、第二金属层以及第三金属层;

25.所述第二金属层上设有卡口凹陷部;

26.所述卡接结构是与所述卡口凹陷部相匹配的卡口突出部。

27.进一步优选地,步骤四之后,在陶瓷盖板与陶瓷基板之间注入硅胶。

28.进一步优选地,步骤二中,陶瓷盖板上开孔,用于引出线路层上的端子。

29.进一步优选地,所述第三金属层包括正投影区域与所述第二金属层相匹配的第二金属层覆盖区以及位于中央的芯片覆盖区,所述芯片安装位固定在所述芯片覆盖区;

30.所述芯片覆盖区与所述第二金属层覆盖区之间存有沟槽;

31.所述第二金属层位于所述第二金属层覆盖区的上方;

32.所述第二金属层包括正投影区域与所述第一金属层相匹配的第一金属层覆盖区以及用于卡接卡口突出部的连接区;

33.所述连接区位于所述芯片覆盖区的四周的至少一侧;

34.所述第一金属层覆盖在所述第一金属层覆盖区的上方。

35.有益效果:1)3d结构的陶瓷基板能显著提高芯片封装密度;2)以陶瓷盖板上刻蚀有的线路层,陶瓷盖板焊接在陶瓷基板及芯片上来取代传统的引线键合或导线键合,提供一种新的取代引线键合的方法。

附图说明

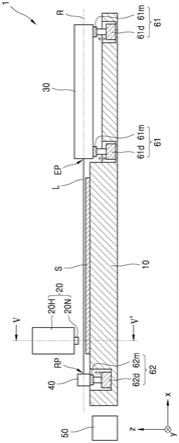

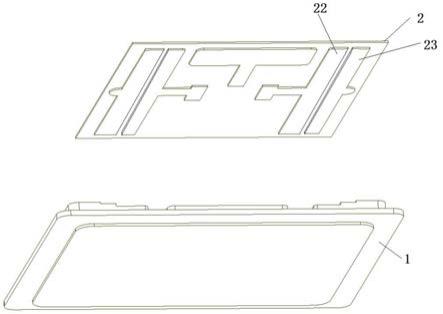

36.图1为本发明一种爆炸分解图;

37.图2为本发明的另一视角下的一种爆炸分解图;

38.图3为本发明的另一种结构示意图;

39.图4为本发明陶瓷基板与陶瓷盖板拼合状态下的一种结构示意图。

40.其中:1为陶瓷基板,11为芯片安装部,12为盖板安装部,13为金属布线焊区,2为陶瓷盖板,22为线路层,23为卡接结构。

具体实施方式

41.下面结合附图对本发明做进一步的说明。

42.具体实施例1,参见图1至图4,一种芯片封装方法,包括如下步骤:

43.步骤一,在陶瓷基板1上蚀刻或多层焊接出3d结构的金属面层,

44.采用蚀刻制备金属面层时,正常蚀刻沟槽后,采用丝网印刷油墨遮挡,逐级刻蚀;

45.采用多层焊接制备金属面层时,与瓷片接触的金属层采用真空活性钎焊或者直接键合,其余的金属层之间采用扩散焊。其中,真空活性钎焊的温度控制在700℃

‑

940℃,真空度小于0.01pa,烧结时间60min

‑

540min。扩散焊的工艺参数:扩散焊烧结温度为500℃

‑

900℃,真空度小于0.1pa,烧结时间10min

‑

540min。以金属面层包括从上至下依次设置的第一金属层、第二金属层以及第三金属层为例。第三金属层与瓷片真空活性钎焊或者直接键合。第一金属层与第二金属层扩散焊。

46.步骤二,在陶瓷盖板2上敷接盖板金属层,盖板金属层上采用激光精雕或者蚀刻的方式制备图形层;

47.步骤三,将芯片焊接在金属面层上的芯片安装位上;

48.步骤四,将陶瓷盖板2与陶瓷基板1进行上下拼合后,焊接固定。

49.步骤二中的图形层包括线路层22;步骤四中,芯片上的芯片端子与线路层22相连。线路层22,代替原连接芯片的打线或者导线。

50.步骤二中,图形层还包括与陶瓷金属面层卡接的卡接结构23;卡接结构23与线路层22之间设有分隔间隙。

51.参见图1,金属面层包括孤立设置的芯片安装部11以及盖板安装部12;芯片安装部11的高度低于盖板安装部12的高度;芯片安装部11位于陶瓷基板1的中央;陶瓷基板1的至少一侧的边缘设有盖板安装部12,盖板安装部12与卡接结构23卡接。步骤一中,正常蚀刻形成芯片安装部11以及盖板安装部12之间的沟槽。

52.当然也可以采用另外的金属面层的结构,参见图3,金属面层包括孤立设置的芯片安装部11以及盖板安装部12;芯片安装部11的高度低于盖板安装部12的高度;芯片安装部11位于陶瓷基板1的中央;陶瓷基板1的至少一侧的边缘设有盖板安装部12,盖板安装部12与卡接结构23卡接。步骤一中,正常蚀刻形成芯片安装部11以及盖板安装部12之间的沟槽。金属面层还包括孤立设置的金属布线焊区13,金属布线焊区13位于芯片安装部11与盖板安装部12之间;陶瓷盖板2与陶瓷基板1上下拼合时,芯片上的芯片端子通过线路层22与金属布线焊区电相连。步骤一中,正常蚀刻形成芯片安装部11、盖板安装部12、金属布线焊区13之间的沟槽。金属布线焊区13高于芯片安装部。

53.金属面层包括从上至下依次设置的第一金属层、第二金属层以及第三金属层;第二金属层上设有卡口凹陷部;卡接结构23是与卡口凹陷部相匹配的卡口突出部。

54.步骤一中,采用蚀刻制备金属面层时,可以是,正常蚀刻形成第三金属层的沟槽。采用丝网印刷油墨遮挡,蚀刻一次后,形成第一金属层,采用丝网印刷油墨遮挡,蚀刻第二次,形成第二金属层,采用丝网印刷油墨遮挡,蚀刻第三次,形成第三金属层,进而形成三层结构的金属面层。针对于第二金属层上存有卡口凹陷部的结构,蚀刻一次与蚀刻第二次之间蚀刻卡口凹陷部。

55.步骤一中,采用多层焊接制备金属面层,第一金属层、第二金属层、第三金属层、焊料以及瓷片,可以依次堆叠后焊接。也可以是,第一金属层、第二金属层以及第三金属层扩散焊接形成金属面层后,金属面层与瓷片采用真空活性钎焊或者直接键合。

56.步骤四之后,在陶瓷盖板2与陶瓷基板1之间注入硅胶。芯片包覆在硅胶内。

57.步骤二中,陶瓷盖板2上开孔,用于引出线路层22上的端子。金属面层的厚度为0.127mm

‑

1.2mm。

58.第一金属层包括正投影区域与第二金属层相匹配的第二金属层覆盖区以及位于中央的芯片覆盖区,芯片安装位固定在芯片覆盖区;芯片覆盖区与第二金属层覆盖区之间存有沟槽;第二金属层位于第二金属层覆盖区的上方;第二金属层包括正投影区域与第一金属层相匹配的第一金属层覆盖区以及用于卡接卡口突出部的连接区;连接区位于芯片覆盖区的四周的至少一侧;第一金属层覆盖在第一金属层覆盖区的上方。连接区设有台阶,连接区包括上下设置的上部以及下部,上部开设有卡口凹陷部,且上部的上表面用于抵住陶瓷盖板不设有盖板金属层的区域。下部用于抵住盖板金属层的卡接结构。第二金属层还包括布线区,连接区以及第一金属层覆盖区之间存有间隙。

59.步骤一中,采用多层焊接制备金属面层时,独立设置的不同区域、芯片安装部11、盖板安装部12、金属布线焊区13均采用不同的金属片上下堆叠而成。处于同一高度的金属片,构成同一金属层。

60.第一金属层、第二金属层以及第三金属层的表面平整度/翘曲度为0.01mm

‑

0.2mm。第一金属层的厚度为金属面层总厚度的0.3

‑

0.5。第二金属层的厚度为金属面层总厚度的0.1

‑

0.3。第三金属层的厚度为金属面层总厚度的0.2

‑

0.4。

61.金属面层为铜层或铝层中的一种。盖板金属层为铜层或铝层中的一种。

62.有益效果:1)3d结构的陶瓷基板能显著提高芯片封装密度;2)以陶瓷盖板2上刻蚀有的线路层22,陶瓷盖板2焊接在陶瓷基板及芯片上来取代传统的引线键合或导线键合,提供一种新的取代引线键合的方法。

63.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。