:

1.本发明涉及线材剪切技术领域,尤其涉及一种线材自动热压剪切机。

背景技术:

2.线材大多都是一卷一卷的,在使用时,需要根据所需使用长度将线材进行定长剪切分段,在现有技术中,大多数还是通过人工手动的方式来将线材进行拉取并手动剪切以形成所需长度的线材,然而通过人工手动的方式来对线材进行剪切分段,不仅操作人员工作量大,而且所需时间长、效率低下,不能很好地适用于大批量的线材的剪切分段。

技术实现要素:

3.本发明的目的就是针对现有技术存在的不足而提供一种线材自动热压剪切机,能够替代人工手动的方式来对线材进行自动剪切分段,能够减少操作人员的大量工作量,能够提高线材剪切效率,能够很好地适用于大批量的线材的剪切分段。

4.为了实现上述目的,本发明采用的技术方案是:一种线材自动热压剪切机,包括工作台、用于放卷线材的放线装置,所述工作台上沿线材行进方向依次设有送线装置、剪切装置、热压装置、送出装置;所述送线装置,用于将放线装置送出的线材送往至剪切装置中;所述剪切装置,用于对线材进行剪切;所述热压装置,用于对线材待剪切位置进行夹紧并加热;所述送出装置,用于将剪切好的线材进行送出下料。

5.对上述方案的进一步改进为,所述送线装置包括设置于工作台上的送线安装座、沿x轴方向并排设置于送线安装座上的若干个送线模组,各个送线模组均包括沿z轴方向滑动连接于送线安装座上的送线调节块、沿y轴方向转动连接于送线调节块上的送线从动轮、沿y轴方向转动连接于送线安装座上且位于送线从动轮下方的送线主动轮、用于驱动送线主动轮转动的送线动力机构,送线动力机构设置于送线安装座上,送线动力机构的输出端驱动连接送线主动轮,放线装置送出的线材从送线主动轮与送线从动轮之间穿过。

6.对上述方案的进一步改进为,所述放线装置与送线装置之间还设有线材张紧机构,线材张紧机构包括设置于工作台上的线材张紧架、设置于线材张紧架顶部的上张紧轮、沿z轴方向滑动连接于线材张紧架底部的张紧调节块、设置于张紧调节块上的下张紧轮、设置于线材张紧架上的张紧送出轮,上张紧轮与下张紧轮沿z轴方向并排设置,放线装置送出的线材依次绕经上张紧轮、下张紧轮、张紧送出轮后送入送线装置中。

7.对上述方案的进一步改进为,所述剪切装置包括设置于工作台上的剪切架、沿z轴方向滑动连接于剪切架顶部的上剪切滑座、用于驱动上剪切滑座滑动的上剪切动力机构、设置于上剪切滑座上的上剪切刀、沿z轴方向滑动连接于剪切架底部的下剪切滑座、用于驱动下剪切滑座滑动的下剪切动力机构、设置于下剪切滑座上的下剪切刀,上剪切动力机构设置于剪切架顶部上,上剪切动力机构的输出端驱动连接上剪切滑座,下剪切动力机构设置于剪切架底部上,下剪切动力机构的输出端驱动连接下剪切滑座。

8.对上述方案的进一步改进为,所述工作台上还设有便于剪切装置对线材进行剪切

的夹线装置,夹线装置包括两个夹线模组,两个夹线模组分别位于线材待剪切位置处的两端,两个夹线模组均包括沿z轴方向滑动连接于工作台上的夹线压块、用于驱动夹线压块滑动的夹线动力机构,夹线动力机构设置于工作台上,夹线动力机构的输出端驱动连接夹线压块。

9.对上述方案的进一步改进为,所述送出装置包括送出安装座、沿y轴方向转动连接于送出安装座上的送出主动轮、用于驱动送出主动轮转动的送出动力机构、沿y轴方向转动连接于送出安装座上且位于送出主动轮下方的送出从动轮,送出动力机构设置于送出安装座上,送出动力机构的输出端驱动连接送出主动轮。

10.对上述方案的进一步改进为,所述工作台上还设有滑台装置,滑台装置包括沿x轴方向滑动连接于工作台上的滑台、用于驱动滑台滑动的滑台动力机构,送出安装座设置于滑台上,滑台动力机构设置于工作台上,滑台动力机构的输出端驱动连接滑台。

11.对上述方案的进一步改进为,所述剪切装置与送出装置之间还设有导线装置,导线装置包括导线架、沿z轴方向滑动连接于导线架上的上导线滑座、用于驱动上导线滑座滑动的上导线动力机构、设置于上导线滑座上的上导线块、沿z轴方向滑动连接于导线架上的下导线滑座、用于驱动下导线滑座滑动的下导线动力机构、设置于下导线滑座上的下导线块,上导线块成型有上导线槽,下导线块成型有下导线槽,上导线槽、下导线槽相围形成导线通道,导线通道为圆台状结构。

12.对上述方案的进一步改进为,所述工作台上还设有滑台装置,滑台装置包括沿x轴方向滑动连接于工作台上的滑台、用于驱动滑台滑动的滑台动力机构,导线架设置于滑台上,滑台动力机构设置于工作台上,滑台动力机构的输出端驱动连接滑台。

13.对上述方案的进一步改进为,所述热压装置包括对称设置于线材前后两侧的前热压模组、后热压模组,前热压模组、后热压模组均包括设置于滑台上的热压安装座、沿y轴方向滑动连接于热压安装座上的热压滑座、用于驱动热压滑座滑动的热压动力机构、设置于热压滑座上的热压块。

14.本发明有益效果在于:本发明提供的一种线材自动热压剪切机,包括工作台、用于放卷线材的放线装置,所述工作台上沿线材行进方向依次设有送线装置、剪切装置、热压装置、送出装置;所述送线装置,用于将放线装置送出的线材送往至剪切装置中;所述剪切装置,用于对线材进行剪切;所述热压装置,用于对线材待剪切位置进行夹紧并加热;所述送出装置,用于将剪切好的线材进行送出下料;

15.本发明通过放线装置、送线装置、剪切装置、送出装置的配合能够实现自动地将线材进行剪切分段,能够替代人工手动的方式来对线材进行自动剪切分段,能够减少操作人员的大量工作量,能够提高线材剪切分段的效率,能够很好地适用于大批量的线材的剪切分段;另外,本发明通过热压装置能够对线材待剪切位置进行夹紧并加热,能够使线材更加轻松地被剪切,能够适用于一些编织带等具有较大硬度的线材的剪切。

附图说明:

16.图1为本发明的结构示意图。

17.图2为本发明送线装置的结构示意图。

18.图3为本发明剪切装置的结构示意图。

19.图4为本发明滑台装置的结构示意图。

20.图5为本发明线材张紧机构的结构示意图。

21.图6为本发明导线装置的结构示意图。

22.图7为本发明热压装置的结构示意图。

23.附图标记说明:工作台1、放线装置2、送线装置3、送线安装座31、送线模组32、送线调节块33、送线从动轮34、送线主动轮35、送线动力机构36、剪切装置4、剪切架41、上剪切滑座42、上剪切动力机构43、上剪切刀44、下剪切滑座45、下剪切动力机构46、下剪切刀47、送出装置5、送出安装座51、送出主动轮52、送出动力机构53、送出从动轮54、线材张紧机构6、线材张紧架61、上张紧轮62、张紧调节块63、下张紧轮64、张紧送出轮65、张紧调节辊66、分隔部67、张紧绕线槽68、夹线装置7、夹线模组71、夹线压块711、夹线动力机构712、滑台装置8、滑台81、滑台动力机构82、导线装置9、导线架91、上导线滑座92、上导线动力机构93、上导线块94、下导线滑座95、下导线动力机构96、下导线块97、上导线槽98、下导线槽99、导线通道10、热压装置11、前热压模组111、后热压模组112、热压安装座113、热压滑座114、热压动力机构115、热压块116。

具体实施方式:

24.下面结合附图对本发明作进一步的说明,如图1

‑

7所示,本发明包括工作台1、用于放卷线材的放线装置2,所述工作台1上沿线材行进方向依次设有送线装置3、剪切装置4、热压装置11、送出装置5;所述送线装置3,用于将放线装置2送出的线材送往至剪切装置4中;所述剪切装置4,用于对线材进行剪切;所述热压装置11,用于对线材待剪切位置进行夹紧并加热;所述送出装置5,用于将剪切好的线材进行送出下料;本发明通过放线装置2、送线装置3、剪切装置4、送出装置5的配合能够实现自动地将线材进行剪切分段,能够替代人工手动的方式来对线材进行自动剪切分段,能够减少操作人员的大量工作量,能够提高线材剪切分段的效率,能够很好地适用于大批量的线材的剪切分段;另外,本发明通过热压装置11能够对线材待剪切位置进行夹紧并加热,能够使线材更加轻松地被剪切,能够适用于一些编织带等具有较大硬度的线材的剪切。

25.送线装置3包括设置于工作台1上的送线安装座31、沿x轴方向并排设置于送线安装座31上的若干个送线模组32,本实施例中的送线安装座31上设有两个送线模组32,各个送线模组32均包括沿z轴方向滑动连接于送线安装座31上的送线调节块33、沿y轴方向转动连接于送线调节块33上的送线从动轮34、沿y轴方向转动连接于送线安装座31上且位于送线从动轮34下方的送线主动轮35、用于驱动送线主动轮35转动的送线动力机构36,送线动力机构36设置于送线安装座31上,送线动力机构36的输出端驱动连接送线主动轮35,放线装置2送出的线材从送线主动轮35与送线从动轮34之间穿过;通过调节送线调节块33在送线安装座31上的位置,能够对送线从动轮34与送线主动轮35之间的间距进行调节,能够根据具体使用情况来对线材通过送线从动轮34与送线主动轮35之间的松紧度进行调节,从而能够更好地对线材进行送料。

26.放线装置2与送线装置3之间还设有线材张紧机构6,线材张紧机构6包括设置于工作台1上的线材张紧架61、设置于线材张紧架61顶部的上张紧轮62、沿z轴方向滑动连接于线材张紧架61底部的张紧调节块63、设置于张紧调节块63上的下张紧轮64、设置于线材张

紧架61上的张紧送出轮65,上张紧轮62与下张紧轮64沿z轴方向并排设置;本实施例中的上张紧轮62、下张紧轮64分别沿y轴方向间隔设有若干个分隔部67,各个相邻的分隔部67之间相围形成张紧绕线槽68,通过沿y轴方向并排设置的多个张紧绕线槽68能够绕设更多圈数的线材,即能够在较小的空间内绕设更长的线材,整体设备结构更加紧凑合理,实用性强;放线装置2送出的线材依次绕经上张紧轮62、下张紧轮64、张紧送出轮65后送入送线装置3中;当放线装置2的放线速度大于送线装置3的送线速度时,线材会缓存绕设于上张紧轮62与下张紧轮64上,张紧调节块63会向下滑动;当送线装置3的送线速度大于放线装置2的放线速度时,缓存于上张紧轮62与下张紧轮64上的线材会减少,张紧调节块63会向上滑动;相较于放线装置2直接将送出的线材送入送线装置3中,本发明通过线材张紧机构6能够更好地对将放线装置2送出的线材送入送线装置3中,线材张紧架61上还设有若干个张紧调节辊66,各个张紧调节辊66在线材张紧架61上的安装位置可调整,即能够通过改变各个张紧调节辊66在线材张紧架61上的安装位置以便对线材的松紧度进行调节,从而能够更好地对线材进行输送。

27.剪切装置4包括设置于工作台1上的剪切架41、沿z轴方向滑动连接于剪切架41顶部的上剪切滑座42、用于驱动上剪切滑座42滑动的上剪切动力机构43、设置于上剪切滑座42上的上剪切刀44、沿z轴方向滑动连接于剪切架41底部的下剪切滑座45、用于驱动下剪切滑座45滑动的下剪切动力机构46、设置于下剪切滑座45上的下剪切刀47,上剪切动力机构43设置于剪切架41顶部上,上剪切动力机构43的输出端驱动连接上剪切滑座42,下剪切动力机构46设置于剪切架41底部上,下剪切动力机构46的输出端驱动连接下剪切滑座45。

28.工作台1上还设有便于剪切装置4对线材进行剪切的夹线装置7,夹线装置7包括两个夹线模组71,两个夹线模组71分别位于线材待剪切位置处的两端,两个夹线模组71均包括沿z轴方向滑动连接于工作台1上的夹线压块711、用于驱动夹线压块711滑动的夹线动力机构712,夹线动力机构712设置于工作台1上,夹线动力机构712的输出端驱动连接夹线压块711。

29.送出装置5包括送出安装座51、沿y轴方向转动连接于送出安装座51上的送出主动轮52、用于驱动送出主动轮52转动的送出动力机构53、沿y轴方向转动连接于送出安装座51上且位于送出主动轮52下方的送出从动轮54,送出动力机构53设置于送出安装座51上,送出动力机构53的输出端驱动连接送出主动轮52。

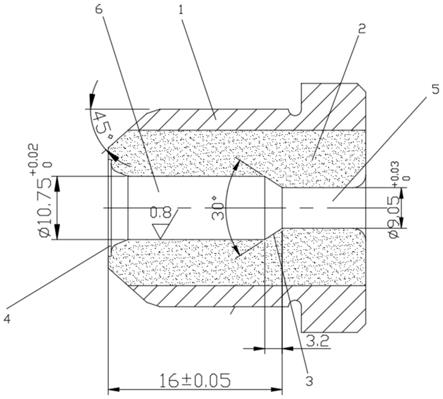

30.剪切装置4与送出装置5之间还设有导线装置9,导线装置9包括导线架91、沿z轴方向滑动连接于导线架91上的上导线滑座92、用于驱动上导线滑座92滑动的上导线动力机构93、设置于上导线滑座92上的上导线块94、沿z轴方向滑动连接于导线架91上的下导线滑座95、用于驱动下导线滑座95滑动的下导线动力机构96、设置于下导线滑座95上的下导线块97,上导线块94成型有上导线槽98,下导线块97成型有下导线槽99,上导线槽98、下导线槽99相围形成导线通道10,导线通道10为圆台状结构,通过导线装置9能够便于线材从剪切装置4位置处送往至送出装置5中。

31.工作台1上还设有滑台装置8,滑台装置8包括沿x轴方向滑动连接于工作台1上的滑台81、用于驱动滑台81滑动的滑台动力机构82,送出安装座51设置于滑台81上,导线架91设置于滑台81上,滑台动力机构82设置于工作台1上,滑台动力机构82的输出端驱动连接滑台81;通过移动滑台81能够带动导线装置9及送出装置5在工作台1上移动,即通过滑台装置

8能够对导线装置9及送出装置5在工作台1上的位置进行调节,在使用时,将导线装置9、送出装置5移动至靠近剪切装置4的位置处,整个设备更加紧凑合理、占用空间小,当需要装线、维修维护时,将导线装置9、送出装置5移动至远离剪切装置4的位置处,以便装线、维修维护,实用性强。

32.热压装置11包括对称设置于线材前后两侧的前热压模组111、后热压模组112,前热压模组111、后热压模组112均包括设置于滑台81上的热压安装座113、沿y轴方向滑动连接于热压安装座113上的热压滑座114、用于驱动热压滑座114滑动的热压动力机构115、设置于热压滑座114上的热压块116,通过前热压模组111、后热压模组112的热压块116对线材待剪切位置进行夹紧并加热,能够使线材更加轻松地被剪切,能够适用于一些编织带等具有较大硬度的线材的剪切。

33.工作原理:

34.放线装置2放卷线材,线材依次绕经线材张紧机构6的上张紧轮62、下张紧轮64、张紧送出轮65后送入送线装置3中,两个夹线模组71的夹线压块711分别对线材的待剪切位置的两端进行压紧,剪切装置4的上剪切刀44、下剪切刀47相互靠拢并对线材的待剪切位置进行剪切,送出装置5将剪切后的线材送出下料,完成线材的整个剪切过程;

35.本发明能够替代人工手动的方式来对线材进行自动剪切分段,能够减少操作人员的大量工作量,能够提高线材剪切分段的效率,能够很好地适用于大批量的线材的剪切分段。

36.当然,以上所述仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。