1.本发明涉及复合气瓶技术领域,具体涉及一种带有金属复合气口的复合气瓶及其制造方法。

背景技术:

2.复合气瓶是采用纤维缠绕铝合金内胆制造技术制成的气瓶,因铝合金具有较好加工性能、较高的比强度、较好的抗腐蚀能力,而且铝合金与大部分介质都具有较好的相容性,使得复合气瓶的应用领域十分广泛,如应用于航天领域中卫星、飞船、空间站、运载火箭等;航空领域中军用、民用飞机等;武器领域中导弹、地面武器、兵器系统、船舶工业等;以及民用领域压缩天然气、液化天然气、储氢系统等。

3.复合气瓶内充装高压气态介质,因此提高复合气瓶的结构强度、耐用性、气体密封性能、结构效率、可靠性、安全性具有十分重要的意义。铝合金微观组织结构一般为面心立方晶体结构,用于无缝旋压铝合金内胆的材料普遍具有塑性好、韧性好、比强度高的特点,但是铝合金抗拉强度、屈服强度、硬度、弹性模量、抗磨损性能都普遍低于不锈钢、高强钢、钛合金等材料,导致铝合金气口连接用螺纹、气口密封面更容易发生变形、磨损等损伤,直接影响气瓶的使用性能,而在气瓶气口螺纹反复拆卸、更换等过程中,会对气口产生磨损,在气口螺纹无法修复的情况下,就直接导致了整个气瓶的报废,影响使用,也就是说,在复合气瓶使用过程中,气口结构是气瓶使用与防护的最薄弱环节。

4.复合气瓶的气口密封方式一般不采用金属密封,因为铝合金材料强度低、硬度低、弹性模量低、塑性模量低,采用金属密封很容易导致密封面变形、磨损,而一旦密封面破坏,密封性能降低,气瓶漏气,直接导致气瓶报废处理。目前复合气瓶的气口一般采用密封圈密封,密封圈属于非金属材料,其材料性能、质量本身就具有一定的不稳定性,而且密封圈密封存在气密性差、漏率高的缺点,密封圈也具有一定的使用寿命期限,对于军工领域和高要求的民用领域,不能满足长时间的带压存储需求,存储一定时间后,气压降低,介质容量减少,而需要二次填充,严重影响特殊领域气瓶的使用要求,而且所泄露介质也对分系统以及周边环境产生不必要的影响。

5.卫星流体管理系统管路一般均采用钛合金,气瓶气口需要与钛合金管路焊接连接,铝合金和钛合金焊接极易产生金属化合物,用常规氩弧焊等热熔焊无法获取质量合格焊缝。因此,目前航天卫星领域一般采用钛合金内胆复合气瓶,相比铝合金内胆,钛合金内胆材料费用较高、工艺复杂、生产成本高,未来面临商业航天市场需求,航天领域的发展也需要一种低成本复合气瓶技术和产品。本领域亟需一种成本低廉、适于与钛合金管路焊接的铝合金内胆复合气瓶,以满足低成本、高可靠的商业航天市场需求。

技术实现要素:

6.因此,本发明要解决的技术问题在于克服现有技术中的铝合金内胆复合气瓶难以与钛合金管路焊接、钛合金内胆复合气瓶成本高的缺陷,从而提供一种带有金属复合气口

的复合气瓶及其制造方法。

7.第一方面,本发明提供一种带有金属复合气口的复合气瓶,包括:

8.铝合金内胆;

9.复合材料层,缠绕于所述铝合金内胆的表面;

10.金属复合气口,包括铝合金连接环和高强度金属气嘴,其中,所述铝合金连接环与所述铝合金内胆的瓶口处的气口接头焊接,所述高强度金属气嘴与所述铝合金连接环远离所述铝合金内胆的一端焊接,所述高强度金属气嘴与所述铝合金内胆的腔体连通,所述高强度金属气嘴的材料选用钛合金或不锈钢。

11.进一步地,所述铝合金连接环与高强度金属气嘴之间采用爆炸焊工艺焊接。

12.进一步地,所述铝合金连接环的材料选用6061铝合金、5a06铝合金或2219铝合金;

13.所述铝合金内胆的材料选用6061铝合金、5086铝合金、5a06铝合金、2a12铝合金、2a14铝合金、2219铝合金或2195铝合金。

14.进一步地,所述铝合金内胆的形状为圆柱形、球形、近球形、椭球形、环形、锥形或异形。

15.进一步地,所述的带有金属复合气口的复合气瓶,还包括:缠绕辅助件,设置于所述铝合金内胆远离瓶口的一端。

16.进一步地,所述缠绕辅助件与铝合金内胆粘接;

17.所述缠绕辅助件的材料选用钛合金、铝合金或不锈钢。

18.进一步地,所述铝合金连接环与所述气口接头之间焊接的方法包括:直接焊接或者先螺接再焊接,其中,

19.当直接焊接时,选用对接、搭接或外柱面、锥面间隙配合连接的连接方式焊接;当先螺接再焊接时,连接螺纹结构可以为直螺纹或锥螺纹,

20.所述焊接的方式选用搅拌摩擦焊、电子束焊接、离子束焊接、激光焊焊接、氩弧焊焊接中的至少一种。

21.进一步地,所述复合材料层包括:缠绕于所述铝合金内胆表面的承压复合层;

22.还包括或不包括:缠绕于所述承压复合层表面的防护复合层,

23.其中,所述承压复合层的纤维材料选用t300碳纤维、t700碳纤维、t800碳纤维、t1000碳纤维、芳纶纤维、玻璃纤维中的至少一种;所述防护复合层的纤维材料选用芳纶纤维、玻璃纤维中的至少一种。

24.进一步地,所述铝合金内胆包括依次连接的气口接头、瓶口端封头、筒体和密封端封头。

25.进一步地,所述铝合金内胆的形状为圆柱形,所述瓶口端封头和密封端封头为等张力封头、椭球形封头、半球形封头、蝶形封头、三点圆形封头或平衡型封头。

26.进一步地,所述铝合金内胆的形状为圆柱形,采用整体旋压工艺制造或者采用封头、筒体分别旋压后焊接制造。

27.第二方面,本发明提供一种所述的带有金属复合气口的复合气瓶的制造方法,包括:

28.将铝合金连接环和高强度金属气嘴采用爆炸焊的方法焊接,加工得到金属复合气口;

29.将所述金属复合气口的铝合金连接环部分与铝合金内胆的瓶口处的气口接头进行装配、焊接,使所述高强度金属气嘴与所述铝合金内胆的腔体连通,得到带有金属复合气口的铝合金内胆;

30.采用纤维湿法缠绕工艺,在所述铝合金内胆的表面缠绕形成复合材料层,得到复合气瓶半成品;

31.将所述复合气瓶半成品放入固化炉内进行旋转固化;

32.将固化完成的复合气瓶利用超压预紧工艺定型。

33.进一步地,在采用纤维湿法缠绕工艺形成复合材料层之前,还包括:

34.在所述铝合金内胆远离所述金属复合气口的一端连接缠绕辅助件。

35.本发明技术方案,具有如下优点:

36.本发明提供的带有金属复合气口的复合气瓶,包括铝合金内胆、复合材料层和金属复合气口,其中,铝合金内胆用于纤维缠绕芯模、密封工作介质;铝合金内胆外部缠绕复合材料层,功能是承担主要的高强内压载荷;金属复合气口包括铝合金连接环和高强度金属气嘴,通过铝合金连接环实现高强度金属气嘴与铝合金内胆的连接,金属复合气口相比铝合金气口,具有强度高、硬度高、抗磨损性能好、抗疲劳性能好等优点,在气瓶连接固定安装、反复拆卸、转运运输过程中,金属复合气口使用寿命更长、疲劳寿命很高,因此保证整体气瓶具有较长的使用寿命,降低气瓶在服役期间的损坏和故障率,解决了铝合金气口螺纹、密封面破坏而导致气瓶维修甚至报废的问题,具有较高的经济价值和社会价值;此外,可以用金属密封方式代替原铝合金气口的密封圈密封,使气瓶气密性更好、抗动力学环境能力更强、安全性和可靠性更高,气体密封性能增强,气体的漏率和损失更低,尤其适用于特定军工领域导弹压力容器等以及民用领域储氢系统等,保证气瓶高压存储气体时间长、漏率低,在紧急使用时不需要二次充气加压,解决了以往铝合金气瓶密封圈密封漏率低、密封圈老化寿命低的问题;当高强度金属气嘴选用钛合金时,可以实现铝合金气瓶与卫星流体管理系统钛合金管路的焊接连接,实现了铝合金气瓶的卫星领域应用。因此,本发明提供的带有金属复合气口的复合气瓶具有工艺性好、抗疲劳、抗磨损、长寿命、结构简单、强度高、气密性好、可靠性高、安全性高的优点,可以应用在航天、航空、导弹等军工领域以及民用压缩天然气、储氢系统等。

附图说明

37.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

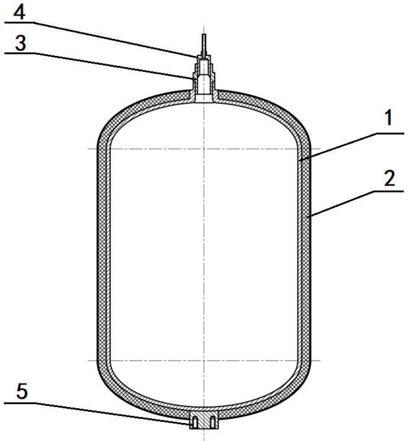

38.图1为本发明提供的带有金属复合气口的复合气瓶的结构示意图。

39.附图标记说明:

[0040]1‑

铝合金内胆;2

‑

复合材料层;3

‑

铝合金连接环;4

‑

高强度金属气嘴;5

‑

缠绕辅助件。

具体实施方式

[0041]

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0042]

在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0043]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0044]

此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

[0045]

如图1所示,本发明提供一种带有金属复合气口的复合气瓶,包括:

[0046]

铝合金内胆1;

[0047]

复合材料层2,缠绕于铝合金内胆1的表面;

[0048]

金属复合气口,包括铝合金连接环3和高强度金属气嘴4,其中,铝合金连接环3与铝合金内胆1的瓶口处的气口接头焊接,高强度金属气嘴4与铝合金连接环3远离铝合金内胆1的一端焊接,高强度金属气嘴4与铝合金内胆1的腔体连通,高强度金属气嘴4的材料选用钛合金或不锈钢。

[0049]

作为本发明的可选实施方式,铝合金内胆1的形状为圆柱形、球形、近球形、椭球形、环形、锥形或异形。铝合金内胆1包括依次连接的气口接头、瓶口端封头、筒体和密封端封头。对于小型圆柱形铝合金内胆可以通过整体旋压工艺制造,对于大型圆柱形铝合金内衬壳体可以采用封头、筒体分别旋压后焊接制造。当铝合金内胆1的形状为圆柱形,瓶口端封头和密封端封头为等张力封头、椭球形封头、半球形封头、蝶形封头、三点圆形封头或平衡型封头。铝合金内胆1的材料选用6061铝合金、5086铝合金、5a06铝合金、2a12铝合金、2a14铝合金、2219铝合金或2195铝合金。

[0050]

作为本发明的可选实施方式,通过铝合金板材热处理、密封端封头冲压、筒体强旋、瓶口端封头收口、气口旋压成型、气口接头加工成型得到铝合金内胆。

[0051]

作为本发明的可选实施方式,复合材料层2包括:缠绕于铝合金内胆1表面的承压复合层;还包括或不包括:缠绕于承压复合层表面的防护复合层,其中,承压复合层的纤维材料选用t300碳纤维、t700碳纤维、t800碳纤维、t1000碳纤维、芳纶纤维、玻璃纤维中的至少一种;防护复合层的纤维材料选用芳纶纤维、玻璃纤维中的至少一种。

[0052]

作为本发明的可选实施方式,以铝合金内胆为芯模,采用纤维湿法缠绕工艺形成复合材料层2,可以在铝合金内胆1的外表面环向和螺旋交替缠绕,缠绕线型需满足复合材料层的结构强度要求,纤维张力控制采用逐层递减工艺。为实现纤维材料的缠绕固定,可以加入环氧树脂材料。

[0053]

铝合金内胆1用于纤维缠绕芯模、密封工作介质;铝合金内胆1外部缠绕复合材料层2,功能是承担主要的高强内压载荷。

[0054]

作为本发明的可选实施方式,铝合金连接环3与高强度金属气嘴4之间采用爆炸焊工艺焊接。例如,可以采用高强度金属棒材和铝合金环材先制作成型再爆炸焊接,或者先将高强度金属棒材与铝合金环材爆炸焊接,再加工成型。铝合金连接环3的材料选用6061铝合金、5a06铝合金或2219铝合金。

[0055]

作为本发明的可选实施方式,铝合金连接环3与气口接头之间焊接的方法包括:直接焊接或者先螺接再焊接,其中,当直接焊接时,选用对接、搭接或外柱面、锥面间隙配合连接的连接方式焊接;当先螺接再焊接时,连接螺纹结构可以为直螺纹或锥螺纹,焊接的方式选用搅拌摩擦焊、电子束焊接、离子束焊接、激光焊焊接、氩弧焊焊接中的至少一种。相比简单的对接焊缝,先螺接再焊接的接口结构具有更高的结构稳定性和可靠性以及简单、可靠的加工方式。

[0056]

通过铝合金连接环3实现高强度金属气嘴4与铝合金内胆1的连接,从而为铝合金内胆1连接上金属过渡接头,便于将其与钛合金管路焊接。

[0057]

作为本发明的可选实施方式,本发明提供的带有金属复合气口的复合气瓶,进一步地还包括:缠绕辅助件5,设置于铝合金内胆1远离瓶口的一端。可选地,缠绕辅助件5与铝合金内胆1粘接;缠绕辅助件5的材料选用钛合金、铝合金或不锈钢。缠绕辅助件用于气瓶纤维螺旋缠绕固定。

[0058]

本发明还提供带有金属复合气口的复合气瓶的制造方法,包括:

[0059]

将铝合金连接环3和高强度金属气嘴4采用爆炸焊的方法焊接,加工得到金属复合气口;

[0060]

将金属复合气口的铝合金连接环3部分与铝合金内胆1的瓶口处的气口接头进行装配、焊接,使高强度金属气嘴4与铝合金内胆1的腔体连通,得到带有金属复合气口的铝合金内胆1;

[0061]

采用纤维湿法缠绕工艺,在铝合金内胆1的表面缠绕形成复合材料层2,得到复合气瓶半成品;

[0062]

将复合气瓶半成品放入固化炉内进行旋转固化;

[0063]

将固化完成的复合气瓶利用超压预紧工艺定型。

[0064]

作为本发明的可选实施方式,在采用纤维湿法缠绕工艺形成复合材料层2之前,还包括:在铝合金内胆1远离金属复合气口的一端连接缠绕辅助件5。

[0065]

作为本发明的可选实施方式,在完成复合气瓶的制造后进行验收试验,包括验证压力试验、氦质谱检漏试验、热真空试验、热循环试验、温度冲击试验、随机振动试验、正弦振动试验等。

[0066]

作为本发明的可选实施方式,在完成复合气瓶的验收试验后进行复合气瓶的清洗、净化、包装、装箱和储存。

[0067]

以下给出本发明提供的带有金属复合气口的复合气瓶的一个具体实施例:

[0068]

一种带有金属复合气口的复合气瓶,由以下部件组成:

[0069]

铝合金内胆1;

[0070]

复合材料层2,缠绕于铝合金内胆1的表面;

[0071]

金属复合气口,由铝合金连接环3和高强度金属气嘴4组成,其中,铝合金连接环3与铝合金内胆1的瓶口处的气口接头焊接,高强度金属气嘴4与铝合金连接环3远离铝合金内胆1的一端焊接,高强度金属气嘴4与铝合金内胆1的腔体连通;

[0072]

缠绕辅助件5,设置于铝合金内胆1远离瓶口的一端,其中:

[0073]

铝合金内胆1的形状为圆柱形,铝合金内胆1由上至下由依次连接的气口接头、瓶口端封头、筒体和密封端封头组成,瓶口端封头和密封端封头均为1.8椭球比的椭球形封头,筒体为等壁厚壳体结构,瓶口端封头和密封端封头均为渐变增厚壳体结构,筒体内径为278mm,铝合金内胆的容积为30l,铝合金内胆1的材料为6061铝合金;

[0074]

复合材料层2仅由承压复合层形成,承压复合层采用t1000碳纤维通过环氧树脂材料固定于铝合金内胆1的表面;

[0075]

铝合金连接环3采用6061铝合金,高强度金属气嘴4采用ta3钛合金,焊接时两者中间采用纯铝过渡层连接;

[0076]

铝合金连接环3与气口接头之间通过m18直螺纹螺接再焊接;

[0077]

缠绕辅助件5材料采用tc4钛合金。

[0078]

上述带有金属复合气口的复合气瓶的制造方法如下:

[0079]

(1)采用无缝旋压工艺制造铝合金内胆1;

[0080]

(2)采用爆炸焊工艺将铝合金连接环3和高强度金属气嘴4加工成金属复合气口;

[0081]

(3)采用车铣工艺将缠绕辅助件5加工成型;

[0082]

(4)将铝合金内胆1的气口接头与金属复合气口的铝合金连接环3螺纹螺接,装配满足焊接要求,通过电子束焊焊接连接;

[0083]

(5)将缠绕辅助件5与铝合金内胆1粘接;

[0084]

(6)在铝合金内胆1的外表面环向和螺旋交替缠绕碳纤维形成复合材料层2,本实施例制造的复合气瓶应用于卫星分系统,由于采用较好的防护措施,因此未加工防护复合层;

[0085]

(7)完成验收试验:验证压力试验、氦质谱检漏试验、热真空试验、热循环试验、温度冲击试验、随机振动试验、正弦振动试验;

[0086]

(8)复合气瓶清洗、净化、包装、装箱、储存。

[0087]

本发明提供的带有金属复合气口的复合气瓶,金属复合气口相比铝合金气口,具有强度高、硬度高、抗磨损性能好、抗疲劳性能好等优点,在气瓶连接固定安装、反复拆卸、转运运输过程中,金属复合气口使用寿命更长、疲劳寿命很高,因此保证整体气瓶具有较长的使用寿命,降低气瓶在服役期间的损坏和故障率,解决了铝合金气口螺纹、密封面破坏而导致气瓶维修甚至报废的问题,具有较高的经济价值和社会价值;此外,可以用金属密封方式代替原铝合金气口的密封圈密封,使气瓶气密性更好、抗动力学环境能力更强、安全性和可靠性更高,气体密封性能增强,气体的漏率和损失更低,尤其适用于特定军工领域导弹压力容器等以及民用领域储氢系统等,保证气瓶高压存储气体时间长、漏率低,在紧急使用时不需要二次充气加压,解决了以往铝合金气瓶密封圈密封漏率低、密封圈老化寿命低的问题;当高强度金属气嘴选用钛合金时,可以实现铝合金气瓶与卫星流体管理系统钛合金管路的焊接连接,实现了铝合金气瓶的卫星领域应用。因此,本发明提供的带有金属复合气口的复合气瓶具有工艺性好、抗疲劳、抗磨损、长寿命、结构简单、强度高、气密性好、可靠性

高、安全性高的优点,可以应用在航天、航空、导弹等军工领域以及民用压缩天然气、储氢系统等。

[0088]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。