1.本发明涉及分纱系统技术领域,特别涉及一种自动分纱系统及方法。

背景技术:

2.毛纺粗纺纱生产过程,是毛绒原料经过梳毛机生产出粗纱毛卷后,再经过细纱机生产出细纱纱穗,然后经后纺几道工序变为成品的过程。在细纱纱穗进入到后纺几道工序前要有一个轻重纱穗分拣环节。纺纱工序里,梳毛机生产粗纱过程时,因毛网的不均匀或其他原因,在毛网经过分割成若干纱条后,个别纱条偶尔会有不同程度的支数差别,即有的纱条粗一些,有的细一些,这些差别在进入下一个工序细纱机牵伸加捻过程时,可以得到一定的弥补改善,但还会存在一些细微的粗细差别需要将这些有差别的纱分拣出来,才能进入到后面工序,怎样的去分拣,可以根据重量大小去分拣,原理是纱支粗的重量就重,纱支细的就轻。可以把细纱机生产出的纱穗挨个称量,分出几档归类配纱再进入下道工序,传统的分拣方法是挡车工根据划分出几个档次范围,用电子秤把纱穗逐个的进行手工称量,再放到不同的纱筐进行归类。

3.传统的分纱方法是人工把纱穗用电子秤逐个的称量一下,然后根据不同的重量范围,投放到几个不同的纱筐中,进行分档归类。最大缺点是人工失误多,效率低。

技术实现要素:

4.本发明的目的在于提供一种自动分纱系统及方法,有效的解决了人工的失误多,效率低这些问题,其称量精度可达到0.1克,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种自动分纱系统,包括电气部分和机械部分两个部分,其中电气部分包括人机界面触摸屏、中央处理器plc、工业电子秤、振荡器以及驱动电机,所述人机界面触摸屏与中央处理器plc电性连接,中央处理器plc与工业电子秤电连接,所述振荡器的底端安装驱动电机;

7.所述机械部分包括输送帘、称重帘、分拣帘以及供给振荡器纱穗的运纱器,运纱器的出料端位于振荡器的上方,所述振荡器的出料端连接输送帘的进料端,所述输送帘的出料端处连接称重帘的进料端,所述称重帘的出料端连接分拣帘的进料端。

8.进一步地,所述称重帘的底端安装称重传感器,称重传感器与所述工业电子秤电连接,输送帘和称重帘采用步进电机作传动,使得各传动帘传递动作稳定准确,分拣帘采用变频器调整传动电机速度。

9.进一步地,所述分拣帘的分拣口采用小型气缸带动拨叉拨打纱穗进分纱口,分拣帘通过配备的电磁气阀控制气嘴吹动纱穗分拣。

10.进一步地,所述输送帘纱穗采用人工放纱穗的方式上纱。

11.进一步地,设置的分纱口重量为本次沙穗平均重量的3

±

%、5

±

%、7

±

%

12.或9

±

%,数量不限。

13.本发明提供另一中技术方案:一种自动分纱的方法,包括如下步骤:

14.步骤1:运纱,将细纱机下来的纱穗装框经运纱器运送到振荡器的振动盘中;

15.步骤2:振荡器将零散纱穗排序逐个送到分纱机输送帘上;

16.步骤3:纱穗在输送帘上间隔距离依次输送到称重帘上;

17.步骤4:纱穗在称重帘上按一定速度前行,位于称重帘下方的称重传感器感测到纱穗重量,将信号传递到工业电子秤,工业电子秤将重量数据传递到中央处理器plc,中央处理器plc按照编制好的程序进行运算,得出结果,指令分拣帘输出分拣动作。

18.与现有技术相比,本发明的有益效果是:

19.1.本发明提出的自动分纱系统及方法,工业电子秤与称重帘下方的称重传感器连接,利用工业电子秤的精确性,可将称重结果精确到0.1克。

20.2.本发明提出的自动分纱系统及方法,分纱稳定性高,通过人机界面触摸屏给机器设定好参数后,中央处理器plc按照编制好的程序进行运算,得出结果,机器会按设定好的分纱范围精确分拣,不会失误。

21.3.本发明提出的自动分纱系统及方法,操作方便,挡车工只要输入本次分纱标准,七档范围自动生成。按运行开关后即可自动进行分拣。

22.4.本发明提出的自动分纱系统及方法,每次分纱完毕后,产量,个数,平均数可自动显示出来,并配有打印机,打印本次数据小票。

附图说明

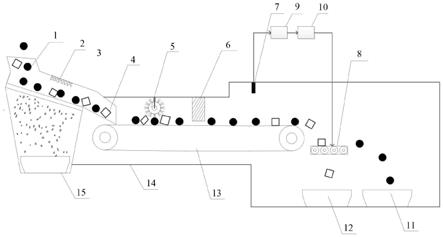

23.图1为本发明自动分纱系统的结构图;

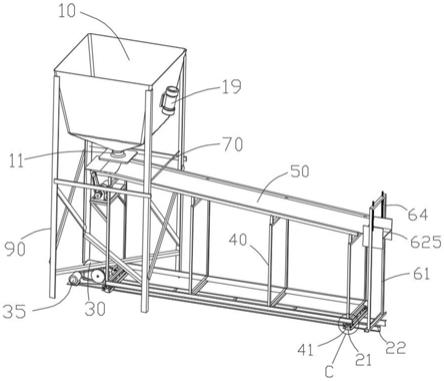

24.图2为本发明自动分纱系统与分纱机控制台连接图。

25.图中:1、人机界面触摸屏;2、中央处理器plc;3、工业电子秤;4、振荡器;5、驱动电机;6、称重传感器;7、输送帘;8、称重帘;9、分拣帘;10、运纱器。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.参阅图1-2,一种自动分纱系统,包括电气部分和机械部分两个部分,其中电气部分包括人机界面触摸屏1、中央处理器plc2、工业电子秤3、振荡器4以及驱动电机5,人机界面触摸屏1与中央处理器plc2电性连接,人机界面触摸屏1用于进行人工操控,中央处理器plc2与工业电子秤3电连接,中央处理器plc2根据程序对工业电子秤3传输的数据进行运算,振荡器4的底端安装驱动电机5,通过驱动电机5用于对振荡器4产生振动,便于纱穗的下料。在人机界面触摸屏1上根据每一次工艺的不同可输入每次分纱的七档重量范围,这些数据导入到plc程序中,人机界面触摸屏1上还可显示每一次分纱的各档个数,重量数,平均数,单个纱穗重量值等参数。

28.机械部分包括输送帘7、称重帘8、分拣帘9以及供给振荡器纱穗的运纱器10,运纱器10的出料端位于振荡器4的上方,运纱器10将纱穗向振荡器4内输送,振荡器4的出料端连

接输送帘7的进料端,振荡器4将纱穗向输送帘7输送,输送帘7的出料端处连接称重帘8的进料端,输送帘7将纱穗向称重帘8输送进行称重,称重帘8的底端安装称重传感器6,称重传感器6与工业电子秤3电连接,输送帘7和称重帘8采用步进电机作传动,使得各传动帘传递动作稳定准确,称重传感器6将称重帘8上的纱穗重量数据传送到工业电子秤3,称重帘8的出料端连接分拣帘9的进料端,分拣帘9采用变频器调整传动电机速度,称重后的纱穗向分拣帘9输送进行分拣。分拣帘9的分拣口采用小型气缸带动拨叉拨打纱穗进分纱口,分拣帘9通过配备的电磁气阀控制气嘴吹动纱穗分拣,分拣帘9设定七个分纱口,分别为特轻纱穗,超轻纱穗,偏轻纱穗,合适纱穗,偏重纱穗,超重纱穗,特重纱穗七个档,在每个分纱口装有气嘴,气嘴由电磁阀控制,当属于本分纱口范围的纱穗运动的本分纱口时plc发出指令电磁气阀动作,由气嘴吹动纱穗落入本分纱口内完成分拣。

29.电子分纱机制作主要从三个环节入手,即纱穗的输送,称量,分拣,这三个环节是用三个连续传动帘子在动态的过程中来完成,其中最主要的是称量环节,称量环节是分拣的基础,只有在称量环节采样数据精细准确,下一步的分拣才能准确无误,利用工业电子秤3和中央处理器plc 2有效组合,在动态下去称量采样,把称量数据传送到中央处理器plc 2,通过内部程序运算得出结果,由中央处理器plc 2传递出指令,指挥分拣动作的完成。

30.其工艺步骤为:纱穗经运纱器10运送到振荡器4中,纱穗在振荡器4中排列成规律的走向,经输送帘7一个一个传递到称重帘8上,纱穗在称重帘8上运行到分拣帘9上进行分拣,在称重帘8运行的过程中工业电子秤3通过称重传感器6感测,完成对纱穗的称重,称量的数据传递到中央处理器plc2,在中央处理器plc2上编制了一套程序,称量数据在这套程序上经过运算得出结果,再由中央处理器plc2发出指令,在分拣帘9逐个地对纱穗完成分拣归类。

31.本发明提出的自动分纱系统及方法,通过在称重帘8的下方安装称重传感器6,并利用工业电子秤3和中央处理器plc 2进行结合,称重传感器6将重量数据传递到工业电子秤3,工业电子秤3将称量数据传送到中央处理器plc 2,通过中央处理器plc 2运算得出结果,由中央处理器plc 2传递出指令,指挥分拣动作的完成,成功有效的解决了现有技术中人工进行分拣,失误多,效率低,如果错误分拣出来的纱穗进入到下道工序反而更加重了成品纱的支数偏差的问题,并且可以把称量精度达到0.1克,在称量和分拣环节上做到零失误,提高效率。

32.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。