1.本发明涉及一种高炉槽下振筛的控制方法,可有效提高高炉槽下入炉料称量准确度,属于控制技术领域。

背景技术:

2.在高炉冶炼过程中,需要对焦炭、烧结矿等入炉料进行筛分称量,尽可能获得与设定值相同的重量,满足高炉入炉料严格的配比要求,但由于传统的振筛控制方式比较简单,振筛停止工作后余振量不受控制等原因,筛分的入炉料重量相较设定值经常出现较大偏差,造成入炉料配比不准确,严重影响了高炉生产的稳定性,特别是当称量系统出现故障或检修停用时,入炉料配比准确度更低,极易引发高炉减风、休风事故,因此,开发一种新的高炉槽下振筛控制方法,解决入炉料称量准确度不高的问题是十分必要的。

技术实现要素:

3.本发明的目的在于针对现有技术之弊端,提供一种高炉槽下振筛控制方法,以提高入炉料称量准确度,保证高炉冶炼的顺利进行。

4.本发明所述问题是以下述技术方案解决的:

5.一种高炉槽下振筛控制方法,所述方法包括以下步骤:

6.a.在振筛的振动电机前部设置变频器,所述变频器通过线缆连接至自控系统,自控系统通过改变变频器的工作频率来控制振动电机的工作频率;称量料斗的称重传感器输出的重量信号经过称重变送器转换后送入自控系统,实现称量料斗的称量;同时在自控系统中设置三个计时器,分别为:工频运行计时器、低速运行计时器和余振计时器,自控系统通过通信电缆与上位机连接;

7.b.将变频器的工作频率调节为50hz,对振筛的工频筛分入炉料速度s

50

(千克/秒)进行测定,然后逐步降低变频器工作频率并在每一工作频率下测定筛分入炉料速度,当振筛的筛分入炉料速度降至其设定低速值时,记录此时的变频器低速工作频率f1(hz);

8.c.在称量系统正常运行的情况下,按照以下方法控制振筛工作:

9.①

通过上位机设置称量料斗设定重量值w

s

(千克)、停振提前量w

t

(千克);

10.②

自控系统在根据生产需求发出启动振筛信号的同时,记录称重传感器输出的称量料斗起始重量值w0(千克),并启动工频运行计时器t0;

11.③

将变频器频率设置为50hz,按照下式实时计算振筛筛分入炉料平均速度s1(千克/秒):

[0012][0013]

其中w1为称重传感器输出的称量料斗当前重量值(千克),w0为称量料斗起始重量值(千克),t0为工频运行计时器t0的计时时间(秒);

[0014]

④

当w

s

‑

w1<t

ls

·

s1 w

t

时,t

ls

为设定提前降速运行时间,将当前s1数值记录为高速

筛分速度s

h

(千克/秒),同时自控系统将变频器频率设置为f1(hz),并启动低速运行计时器t1;

[0015]

⑤

当w

s

‑

w1<w

t

时,将当前低速运行计时器t1计时时间数值记录为低速运行时间t

l

(秒),将称量料斗当前重量值w1(千克)记录为停振重量值w2,同时停止振筛工作,并启动余振计时器t2;

[0016]

⑥

余振计时器t2计时到设定余振时间时,计算余振量=w1‑

w2,并将停振提前量w

t

(千克)的值更新为余振量的值,自控系统发出振筛工作完成信号,使振筛停止运行并复位工频运行计时器t0、低速运行计时器t1、余振计时器t2,停止计算s1;

[0017]

⑦

等待称量料斗放料完毕后再次启动振筛时,重复步骤

②‑

步骤

⑥

,并更新上次振筛工作过程产生的数值,包括高速筛分速度s

h

(千克/秒)、低速运行时间t

l

(秒)和停振提前量w

t

(千克)。

[0018]

上述高炉槽下振筛控制方法,为了在称量系统出现故障或检修停用时,使入炉料配比准确度仍能满足要求,在称量系统正常运行的情况下,在上位机上至少保存最近3次高速筛分速度s

h

、低速运行时间t

l

和停振提前量w

t

的数值,当称量系统出现故障或进行维修停用时,操作人员通过上位机选择无称量运行模式,自控系统按照以下方法控制振筛工作:

[0019]

①

自控系统读取称量系统正常运行的情况下最后一次振筛工作过程产生的数据,包括高速筛分速度s

h

、低速运行时间t

l

和停振提前量w

t

,并将这些数据用于对振筛的控制;

[0020]

②

计算当前称量料斗设定重量值w

s

下,需要变频器50hz高速运行时间t

h

:

[0021]

t

h

=(w

s

‑

t

ls

×

s

h

‑

w

t

)/s

h

;

[0022]

③

自控系统启动振筛,设置变频器频率50hz运行,同时启动工频运行计时器t0;当工频运行计时器t0计时达到t

h

后,自控系统将变频器频率设置为f1,同时启动低速运行计时器t1,当低速运行计时器t1计时达到t

l

后,振筛停止工作,同时启动余振计时器t2,当余振计时器t2计时达到设定余振时间后,自控系统发出振筛工作完成信号,工频运行计时器t0、低速运行计时器t1、余振计时器t2停止工作并复位;

[0023]

④

待称量料斗放料完毕后再次启动振筛时,重复步骤

②‑

步骤

③

,直至操作人员通过上位机切出无称量运行模式。

[0024]

上述高炉槽下振筛控制方法,自控系统读取称量系统正常运行的情况下最后一次振筛工作过程产生的数据,并将这些数据用于对振筛的控制之前,应先将这些数据与前两次产生的数据进行比较,如果最后一次振筛工作过程产生的数据与前两次产生的数据之间的差值小于或等于允许的最大误差,则直接将这些数据用于对振筛的控制,否则参照前两次的数据对最后一次的数据进行手动修改,再将修改后的数据用于对振筛的控制,修改的具体方法是:以前两次的数据的平均值取代最后一次振筛工作过程产生的数据。

[0025]

上述高炉槽下振筛控制方法,所述筛分入炉料速度的测定方法为:在变频器以设定的工作频率f稳定运行的过程中,分别记录称重传感器在测量起始时刻t

s

输出的重量信号g

s

和测量终止时刻t

e

输出的重量信号g

e

,则变频器的工作频率为f时,振筛的筛分入炉料速度s

f

为:

[0026][0027]

上述高炉槽下振筛控制方法,所述振筛的筛分入炉料速度的设定低速值为s

50

的1/

3。

[0028]

上述高炉槽下振筛控制方法,所述设定提前降速运行时间t

ls

为15秒。

[0029]

上述高炉槽下振筛控制方法,所述设定余振时间为10秒。

[0030]

本发明在充分考虑筛分速度和振筛停止工作后余振量等因素的基础上,对高炉槽下振筛进行分段控制,不仅使筛分速度能够满足生产节奏需求,而且大大提高了入炉料称量的准确度,可保证高炉冶炼的顺利进行。

[0031]

同时,振筛在正常工作过程中为无称量运行模式记录数据,当称量系统出现故障或检修停用时,可手动切换到无称量运行模式工作,该运行模式能够保证入炉料配比精度,避免高炉出现减风、休风事故,为高炉稳定顺行提供了有利支撑。

附图说明

[0032]

下面结合附图对本发明作进一步详述。

[0033]

图1是振筛及称量料斗工作示意图;

[0034]

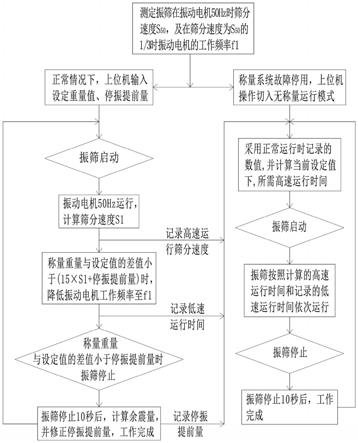

图2是本发明的控制原理图;

[0035]

图3是本发明的工作流程示意图。

[0036]

图中各标号为:1、振筛,2、振动箱,3、称量料斗,4、料斗料门,m、振动电机,g、称重传感器,u、称重变送器,b、变频器。

具体实施方式

[0037]

本发明针对现有技术之弊端,提供了一种高炉槽下振筛控制方法,该方法可提高高炉入炉料称量的准确度,并且在称量系统故障时仍能保证高精度入炉料配比,确保高炉冶炼的顺利进行。

[0038]

本方法包括以下步骤:

[0039]

a.参看图1、图2,本发明对振筛1的振动电机m增加了变频器b,变频器b通过线缆连接至自控系统,实现振筛振动电机工作频率的控制调节和反馈,称重传感器g经过称重变送器u转换后将重量信号送入自控系统,实现称量料斗3的称量,同时,在自控系统中设置三个计时器,分别为:工频运行计时器t0、低速运行计时器t1和余振计时器t2;

[0040]

b.本发明在变频器工作频率为50hz时,对振筛的工频筛分入炉料速度s

50

(千克/秒)进行测定,然后逐步降低变频器工作频率,当振筛筛分入炉料速度降至s

50

的1/3左右时,记录此时的变频器低速工作频率f1(hz);

[0041]

c.参看图3,称量系统正常运行的情况下,按照以下方法控制振筛工作:

[0042]

①

通过上位机设置称量料斗设定重量值w

s

(千克)、停振提前量w

t

(千克);

[0043]

②

自控系统根据生产需求发出启动振筛信号,同时记录称量料斗起始重量值w0(千克),并启动工频运行计时器t0;

[0044]

③

将变频器频率设置为50hz运行,按照下式实时计算振筛筛分入炉料平均速度s1(千克/秒):

[0045][0046]

其中w1为称量料斗当前重量值(千克),w0为称量料斗起始重量值(千克),t0为工频

运行计时器t0的计时时间(秒);

[0047]

④

当称量料斗设定重量值w

s

(千克)

‑

称量料斗当前重量值w1(千克)<15s1 停振提前量w

t

时,将当前s1数值记录为高速筛分速度s

h

(千克/秒),同时自控系统将变频器频率设置为f1(hz),并启动低速运行计时器t1;

[0048]

⑤

当称量料斗设定重量值w

s

(千克)

‑

称量料斗当前重量值w1(千克)<停振提前量w

t

时,将当前低速运行计时器t1计时时间数值记录为低速运行时间t

l

(秒),将称量料斗当前重量值w1(千克)记录为停振重量值w2,同时停止振筛工作,并启动余振计时器t2;

[0049]

⑥

余振计时器t2计时10秒钟后,计算余振量=w1‑

w2,并将停振提前量w

t

(千克)的值更新为余振量的值,自控系统发出振筛工作完成信号,停止并复位工频运行计时器t0、低速运行计时器t1、余振计时器t2,停止计算s1;

[0050]

⑦

等待称量料斗放料完毕后再次启动振筛时,重复步骤

②‑

步骤

⑥

,并更新上次振筛工作过程产生的数值,且在上位机上保留最近3次高速筛分速度s

h

(千克/秒),低速运行时间t

l

(秒),停振提前量w

t

(千克)数值,以备查用。

[0051]

d.当称量系统出现故障或进行维修停用时,按照以下方法控制振筛工作:

[0052]

①

当称量系统无法使用时,操作人员通过上位机画面切入无称量运行模式,自控系统自动按照最后一次振筛工作过程产生的数据(包括高速筛分速度s

h

,低速运行时间t

l

,停振提前量w

t

)进行工作,如果发现最后一次记录数据与前两次数值差别较大,可能是因为称量系统故障造成最后一次数值失真,可参照前两次数据对最后一次数据进行手动修改。

[0053]

②

自控系统根据公式:(w

s

‑

15

×

s

h

‑

w

t

)/s

h

=t

h

,计算出当前称量料斗设定重量值w

s

(千克)下,需要变频器50hz高速运行时间t

h

(秒);

[0054]

③

自控系统启动振筛,设置变频器频率50hz运行,同时启动工频运行计时器t0,工频运行计时器t0达到定时时间t

h

(秒)后,自控系统将变频器频率设置为f1(hz),同时启动低速运行计时器t1,低速运行计时器t1达到定时时间t

l

(秒)后,振筛停止工作,同时启动余振计时器t2,余振计时器t2计时10秒钟后,自控系统发出振筛工作完成信号,工频运行计时器t0、低速运行计时器t1、余振计时器t2停止工作并复位。

[0055]

④

待称量料斗放料完毕后再次启动振筛时,重复步骤

②‑

步骤

③

,直至操作人员通过上位机画面切出无称量运行模式。

[0056]

在正常生产情况下,振筛首先工作在高速段,进行快速筛分,满足生产节奏需求,称量重量接近设定值时,振筛进入低速段运行,放慢给料速度,从而减小称量误差。同时,振筛在正常工作过程中为无称量运行模式记录数据,一旦称量系统出现问题,可手动切换到无称量运行模式工作,两种情况互不干扰,切换方便,经实践应用效果良好。

[0057]

本发明通过调节振筛的振动电机工作频率,来调节振筛筛分入炉料的速度。振筛工作时,在即将达到称量料斗设定重量值时,通过降低振筛筛分速度,进一步减小称量误差,最后通过计算余振量,并动态修改停振提前量实现高炉槽下称量料斗的精准计量。当称量系统出现故障或检修停用时,可通过本方法实现无称量运行,并保证了入炉料配比精度,避免高炉出现减风、休风事故,为高炉稳定顺行提供了有利支撑。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。