1.本发明涉及有机半导体技术领域,特别是涉及一种增强有机半导体薄膜聚集态稳定性的方法。

背景技术:

2.有机半导体薄膜因其固有的机械柔性在电子领域开辟了一系列新的应用场景,如柔性显示器、传感器、射频标签以及可穿戴电子设备等,是下一代柔性电子技术的核心材料。经过三十多年的发展,目前以有机半导体薄膜所制备的有机场效应晶体管的迁移率已经超越了无定形硅场效应晶体管。然而,基于有机场效应晶体管的商业化产品还未实现,其主要瓶颈问题在于有机半导体薄膜的聚集态结构稳定性差。在长时间放置以及高温条件下有机半导体薄膜会发生去浸润的形貌变化,导致有机半导体薄膜的聚集态结构不稳定,进而导致有机场效应晶体管的电学性能下降甚至完全失效,主要失稳形式表现为开态电流的下降,阈值电压的漂移以及迁移率的下降。因此,需要改善有机半导体薄膜的聚集态结构稳定性来使有机晶体管具备商用潜质。

3.传统制备有机半导体薄膜的方法如真空热沉积或溶液法所制备的有机半导体薄膜通常都为多晶体,本身存在大量晶界、位错、层错等缺陷,缺陷处有机分子排列不规则、能量高,相比完整晶体内部更容易发生形貌变化,使薄膜增加了额外的残余应力,直接影响了薄膜的聚集态结构稳定性。有机半导体薄膜以弱的范德华力结合,本身结合力弱,相较于对于以共价键结合的无机半导体来说,更容易在应力的驱动下释放薄膜内存储的额外内能,进而导致薄膜发生聚集态结构的改变。即使在常温条件下,有机半导体薄膜的聚集态结构也会发生变化,表现出本征的聚集态结构不稳定。因此,探究有机半导体薄膜的聚集态结构的失稳机制,进而开发有效的增强有机半导体薄膜的聚集态结构稳定性的方法对于设计稳定可商用的有机场效应晶体管是必须的。目前提高半导体薄膜稳定的方法有分子设计、封装、低温存储、增加膜厚等,虽然减缓了聚集态不稳定所带来的形貌变化,但均无法有效改变有机半导体薄膜本征聚集态不稳定特性,无法从根本上解决有机半导体薄膜器件失效的问题。

技术实现要素:

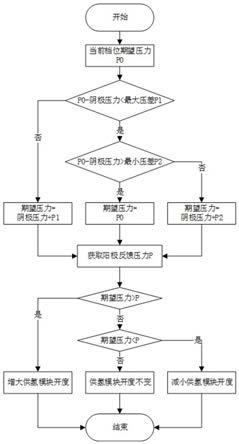

4.针对现有技术的不足,本发明的目的在于提供一种增强有机半导体薄膜聚集态结构稳定性的方法,该方法采用弥散增强的策略,通过抑制缺陷处的分子扩散,使有机半导体薄膜的聚集态结构变化的势垒增加,进而提高有机半导体薄膜的工作温度和储存寿命。

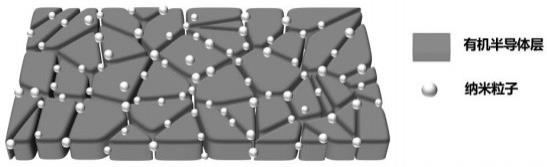

5.为实现上述目的,本发明提供了如下方案:本发明提供一种增强有机半导体薄膜聚集态稳定性的方法,在绝缘衬底表面构筑有机半导体薄膜,然后在构筑的有机半导体薄膜表面或薄膜内部引入纳米粒子,纳米粒子均匀且不连续,引入的纳米粒子是微量的,纳米粒子体积分数占有机半导体薄膜体积的0.1%

‑

3%,纳米粒子可以引入在有机半导体薄膜表面,也可以在有机半导体薄膜内部。具体

掺杂上限视不同纳米粒子影响本征电学性能的体积分数为准,只要不影响有机半导体本身的电学性能即可。

6.纳米粒子的引入方法为热蒸发法,通过加热蒸发源使纳米粒子由固体达到原子级的气态,在具有一定旋转速度的样品表面重新成核,尺寸在纳米量级,进而实现了纳米粒子的引入。有机半导体薄膜其本身聚集态结构不稳定,通过该过程所引入的纳米粒子在有机半导体薄膜表面或内部分布是均匀且不连续的,本身不会发生聚集,不会影响有机半导体薄膜本身的电学性能,用于钉扎有机半导体薄膜中的位错、晶界、层错、表面等,进而稳定有机半导体薄膜的聚集态结构,从而使有机电子器件可以承受更高的工作温度和保存更长的时间。

7.进一步地,热蒸镀的速率为0.01

‑

0.1

å

/s。

8.进一步地,热蒸镀纳米粒子时衬底的旋转速率为5 转/分。

9.进一步地,构筑有机半导体薄膜之前,还包括制备栅极导电电极。只要是目前商用或者文献报道的能用的基底及绝缘层均可,优选用柔性或硬质基底及绝缘层,制备栅极导电电极,栅极电极导电即可。常用的si /sio2片是重掺杂的硅(si )与sio2绝缘层复合的,这种片子本身构筑好了绝缘层和栅极,可以不需要制备栅极,而且本身就可以直接作为基底(基底只是起到一个支撑,承载材料的作用)。也可以选一个基板,重新制备栅极电极以及绝缘层。

10.进一步地,多晶有机半导体薄膜的构筑方法包括但不限于热蒸镀法、原子层沉积法、电子束蒸镀法、磁控溅射法、氢电弧等离子体法、激光蒸发法、电镀法、旋涂法、溶胶

‑

凝胶法、提拉法或滴注法等。

11.进一步地,所述多晶有机半导体薄膜为多晶薄膜,厚度在1nm

‑

1μm之间,优选厚度为5nm

‑

200nm。

12.进一步地,所述多晶有机半导体薄膜是有机小分子半导体或有机聚合物半导体。

13.进一步地,所述有机半导体包括但不限于小分子半导体:dntt、dpa、ptcpi

‑

ch2c3h7、并五苯、n1100、ptcda、n1200中的一种;所述有机聚合物半导体包括但不限于p3ht、n2200和pbttt

‑

c14中的一种。

14.进一步地,所述纳米粒子直径在0.1nm

‑

100nm之间,优选直径在1

‑

10nm左右,其热稳定性优于有机半导体薄膜。

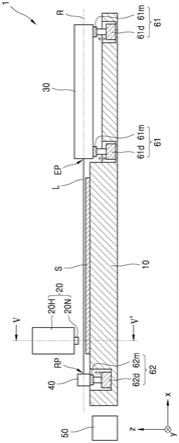

15.进一步地,所述纳米粒子包括金属导体粒子、有机及无机半导体粒子或绝缘体粒子中的一种。所述纳米粒子的引入方法包括但不限于热蒸镀法。所述纳米粒子包括但不限于金属导体粒子au、ag、al、cu、cr等;半导体粒子c

60

;绝缘体粒子moo3、wo3、al2o3。

16.进一步地,还包括图案化制备源、漏电极。对源、漏电极的形状以及两者之间的距离无要求。源、漏电极可以是通过热蒸镀法、原子层沉积法、电子束蒸镀法、磁控溅射法、电镀法、电极转移等方法制备的电极,电极是导体即可,例如可以是金属电极,导电聚合物等导体也可以做电极。

17.本发明的方法适用于增强所有利用有机半导体薄膜所制备的器件的聚集态结构稳定性,包括但不限于有机薄膜晶体管、有机异质结晶体管、有机场效应晶体管、有机发光二级管、有机太阳能电池等。

18.本发明公开了以下技术效果:

本发明所获得的dntt场效应晶体管相比未处理的dntt场效应晶体管具有更高的工作温度和更长的使用寿命,具体表现为:可以在210℃加热30分钟,240℃加热5分钟,在150℃环境中可连续工作17天。根据不同温度下的加速老化测试,提出了针对有机场效应晶体管老化规律的阿伦尼乌斯寿命预测模型,得到常温下的理论寿命可达百万年,远超已报道的结果,保证了基于有机场效应晶体管在高温条件下或放置数年后性能的稳定性。

19.本发明的方法通过在有机半导体薄膜表面或内部引入纳米粒子,有机半导体薄膜的晶界、位错、层错、表面等被钉扎,使聚集态结构被纳米粒子稳定,聚集态结构变化的势垒增加,从源头上抑制了有机半导体本征聚集态结构的不稳定性,从而大幅增加有机电子器件的工作温度以及储存寿命。目前现有的方法只能减缓有机半导体聚集态结构失稳,而本发明中的方法所得的引入纳米粒子的有机半导体薄膜相较于未引入纳米粒子的有机半导体薄膜,其聚集态结构稳定性得到了提高,具体表现在:(1)不同半导体可耐受的工作温度被提高20℃到120℃不等;(2)引入纳米粒子的有机半导体薄膜器件常温下保存6年后其形貌及电学性能无明显变化。其保证了以有机半导体薄膜所制备的有机电子器件在高温和实际环境中电学性能的稳定。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

21.图1为本发明方法纳米粒子增强有机半导体层聚集态结构稳定性的示意图;图2有机场效应晶体管结构示意图,其中(a)底栅顶接触有机场效应晶体管,(b)底栅底接触有机场效应晶体管,(c)顶栅顶接触有机场效应晶体管,(d)顶栅底接触有机场效应晶体管;图3为有机半导体薄膜退火前后的形貌图,其中(a)dntt薄膜常温状态,(b)dntt薄膜210℃退火30分钟后状态,(c)掺杂au纳米颗粒dntt薄膜常温状态,(d)掺杂au纳米颗粒dntt薄膜210℃退火30分钟后状态,(e)体相掺杂au纳米颗粒dntt薄膜常温状态,(f)体相掺杂au纳米颗粒dntt薄膜210℃退火30分钟后状态,比例尺为2μm;图4为不同掺杂体积分数的au

‑

dntt在不同温度下的归一化迁移率对比图;图5为纯dntt薄膜制备的有机半导体场效应晶体管和实施例1的薄膜制备的有机半导体场效应晶体管室温条件下放置不同时间的迁移率变化图;图6为p3ht薄膜退火前后的形貌图,其中(a)p3ht薄膜常温状态,(b)p3ht薄膜300℃退火1小时后状态,(c)掺杂au纳米颗粒p3ht薄膜常温状态,(d)掺杂au纳米颗粒p3ht薄膜300℃退火1小时后状态,比例尺为15μm;图7为有机半导体薄膜退火前后的形貌图,其中(a)dntt薄膜常温状态,(b)dntt薄膜210℃退火30分钟状态,(c)体相掺杂au纳米颗粒dntt薄膜常温状态,(d)体相掺杂au纳米颗粒dntt薄膜210℃退火30分钟后状态,比例尺为15μm;图8为不同半导体的纯相膜与au纳米颗粒增强的弥散膜的热稳定温度对比统计图;

图9为dntt有机半导体薄膜掺杂不同纳米粒子后退火前后形貌图,其中(a)常温状态,(b)220℃退火30分钟状态,比例尺为15μm;图10为dntt有机半导体薄膜掺杂不同体积分数纳米粒子的透射电镜图,其中(a)体积分数为0.1%,比例尺为20nm;(b)体积分数为0.5%,比例尺为20nm;(c)体积分数为1.5%,比例尺为20nm;(d)体积分数为3%,比例尺为20nm。

具体实施方式

22.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

23.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

24.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

25.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

26.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

27.下述实施例中药品的购买源如下:有机半导体分子:dntt纯度:99%,来源:上海大然化学有限公司;dpa(2,6

‑

二苯基蒽):纯度:99%,来源:上海大然化学有限公司;ptcda:

纯度:99%来源:上海大然化学有限公司。

28.ptcpi

‑

ch2c3h7:纯度:99%,来源:上海大然化学有限公司。

29.并五苯(pentacene):,纯度:99%,来源:上海大然化学有限公司。

30.n1100:

,纯度:99%。

31.n1200:。

32.聚合物半导体:聚(3

‑

己基噻吩

‑

2,5

‑

二基)(p3ht),平均分子量:40,000

ꢀ‑ꢀ

100,000,来源:西格玛奥德里奇(上海)贸易有限公司。

33.n2200:,平均分子量≥30,000。

34.pbttt

‑

c14:,平均分子量>20000。

35.纳米粒子:

金属:金(au),纯度:99.999%;银(ag),纯度:99.999%;铝(al),纯度:99.999%;铬(cr),纯度:99.99%。

36.半导体:富勒烯(c

60

),纯度:99%,来源:上海大然化学有限公司;绝缘体:三氧化钼(moo3),纯度:99.998%,来源:阿法埃莎(中国)化学有限公司;本发明方法纳米粒子增强有机半导体层聚集态结构稳定性的示意图见图1。

37.本发明实施例以引入纳米粒子的有机半导体薄膜制备成有机场效应晶体管为例,定量表征晶体管的电学性能的稳定性,引入纳米粒子的有机半导体薄膜制备成其他的如oled等只要包括有机半导体层构筑成的电子器件均可以提高工作温度或存储寿命。

38.实施例1(1)选用含300nm二氧化硅及500

µ

m重掺杂硅的硅片,尺寸为1cm

×

1cm,以500

µ

m重掺杂硅为栅极,在300nm二氧化硅上以真空气相法修饰十八烷基三氯硅烷(ots),120℃修饰1小时,得到修饰ots的二氧化硅绝缘层;(2)用热蒸镀法在修饰ots的二氧化硅绝缘层表面蒸镀金属源、漏电极,蒸镀速率为0.1

å

/s,厚度为20nm;(3)在含源、漏电极的绝缘层上热蒸镀dntt薄膜20nm,蒸镀速率为0.05

å

/s;(4)在dntt薄膜表面热蒸镀au纳米颗粒,以0.05

å

/s的蒸镀速率热蒸镀60秒,在dntt薄膜中掺杂1.5%体积分数的au,引入纳米粒子过程中,衬底盘需要旋转,旋转速率为5转/min,得到底栅底接触有机场效应晶体管(au

‑

dntt有机场效应晶体管,图2中b)。

39.实施例2(1)选用含300nm二氧化硅及500

µ

m重掺杂硅的硅片,尺寸为1cm

×

1cm。以500

µ

m重掺杂硅为栅极,在300nm二氧化硅上以真空气相法修饰十八烷基三氯硅烷(ots),120℃修饰1小时,得到修饰ots的二氧化硅绝缘层;(2)用热蒸镀法在修饰ots的二氧化硅绝缘层表面蒸镀金属源漏电极,蒸镀速率为0.1

å

/s,厚度为20nm;在衬底上热蒸镀dntt薄膜30nm,同时以0.05

å

/s的蒸镀速率热蒸镀120秒在dntt薄膜中掺杂2%体积分数的au,引入纳米粒子时,旋转衬底盘,旋转速率为5转/min,使薄膜体相内均匀掺入au纳米粒子;(3)在dntt薄膜表面热蒸镀金属源、漏电极,蒸镀速率为0.1

å

/s,电极厚度为30nm,得到有机场效应晶体管。

40.为了验证有机半导体薄膜形貌的稳定性,利用原子力显微镜对掺杂金纳米粒子的dntt(au

‑

dntt)的有机场效应晶体管在210℃,30分钟退火前后的形貌进行观察(图3中c,d),制备成晶体管后沟道部分即有机薄膜部分,发现在210℃退火30分钟条件下其形貌无明显变化,表明了有机薄膜的聚集态结构能够承受更高的温度。进一步对au

‑

dntt有机场效应晶体管的电学性能进行测试,对掺杂不同体积分数的au纳米颗粒所制备的au

‑

dntt的有机场效应晶体管通过在不同温度下的测试其迁移率来判断其最高工作温度(图4),测试结果

表明未引入纳米粒子的有机半导体器件随着测试温度的升高其性能逐渐下降,而不同体积分数的au

‑

dntt均有高温稳定的特性,在小于210℃的高温条件下具有稳定的电学性能,拓宽了有机晶体管的工作温度范围。对引入纳米粒子的器件与未引入纳米粒子的器件并进行长达6年的跟踪测试,通过测试电学性能来定量表征其失效程度,结果表明未引入纳米粒子的有机半导体场效应晶体管在常温下性能逐渐下降,6年后几乎完全失效,而引入纳米粒子的有机半导体场效应晶体管在常温下保存6年后其电学性能保持稳定(图5),意味着在常温储存条件下,引入纳米粒子稳定的有机半导体薄膜的形貌很难发生变化,保证了以有机半导体薄膜所制备的有机场效应晶体管器件在高温和实际环境中电学性能的稳定。

41.纳米粒子不仅可以引入到有机半导体薄膜的表面,还可以引入在其体相内,同样可以起到稳定作用。具体可以参照实施例3,纳米粒子与有机半导体薄膜的制备方式包括但不限于热蒸镀法、原子层沉积法、电子束蒸镀法、磁控溅射法、氢电弧等离子体法、激光蒸发法、电镀法、旋涂法、溶胶

‑

凝胶法、提拉法或滴注法等方法。

42.实施例3(1)选用含300nm二氧化硅及500

µ

m重掺杂硅的硅片,尺寸为1cm

×

1cm。以500

µ

m重掺杂硅为栅极,在300nm二氧化硅上以真空气相法修饰十八烷基三氯硅烷(ots),120℃修饰1小时,得到修饰ots的二氧化硅绝缘层;(2)用热蒸镀法在修饰ots的二氧化硅绝缘层表面蒸镀金属源漏电极,蒸镀速率为0.1

å

/s,厚度为20nm;在衬底上热蒸镀dntt薄膜30nm,同时以0.05

å

/s的蒸镀速率热蒸镀60秒在dntt薄膜中掺杂1.5%体积分数的au,引入纳米粒子时需要旋转衬底盘,旋转速率为5转/分钟,使薄膜体相内均匀掺入au纳米粒子;(3)在dntt薄膜表面热蒸镀金属源、漏电极,蒸镀速率为0.1

å

/s,电极厚度为30nm,得到有机场效应晶体管。

43.为了验证dntt体相掺杂au纳米粒子所得到的半导体薄膜形貌的稳定性,利用原子力显微镜对本实施例制备的体相掺杂金纳米粒子的dntt(体相au

‑

dntt)的有机场效应晶体管在210℃,30分钟退火前后的形貌进行观察(图7中c,d),发现在210℃退火30min条件下其形貌无明显变化,表明了其形貌可以承受更高的温度,其对比实施例为对比例5(图3中a,b)。

44.为了验证有机半导体薄膜形貌的稳定性,利用原子力显微镜dntt有机场效应晶体管在210℃,30分钟退火前后的局部形貌进行观察(图3中e,f),发现在210℃退火30分钟条件下其形貌发生明显变化,在高温条件下半导体薄膜的连续性下降。除此之外,利用3d共聚焦显微镜对退火后的薄膜形貌进一步表征,发现相较于退火前后薄膜均为连续均匀的形貌(图7中c,d),聚集态结构非常稳定,引入纳米粒子稳定的半导体薄膜具有良好的热稳定性。

45.本发明方法不仅可用于有机小分子半导体薄膜的制备,还可用于有机聚合物半导体薄膜的制备,其具有显著的增强聚集态结构稳定性的效果。

46.实施例4(1)选用含300nm二氧化硅及500

µ

m重掺杂硅的硅片,尺寸为1cm

×

1cm。以500

µ

m重掺杂硅为栅极,在300nm二氧化硅上以真空气相法修饰十八烷基三氯硅烷(ots),120℃修饰1小时,得到修饰ots的二氧化硅绝缘层;(2)用热蒸镀法在修饰ots的二氧化硅绝缘层表面蒸镀金属源、漏电极,蒸镀速率

为0.1

å

/s,厚度为20nm;(3)在含源、漏电极的衬底上旋涂p3ht薄膜,p3ht浓度为8mg/ml,以甲苯为溶剂;在sio2上滴30μl,3000转/秒旋转50秒,100℃加热5分钟使多余溶剂挥发得到p3ht聚合物薄膜;(4)在p3ht薄膜表面以0.05

å

/s的蒸镀速率热蒸镀60秒在dntt薄膜中掺杂1.5%体积分数的au,引入纳米粒子时需要旋转衬底盘,旋转速率为5转/分钟,得到底栅底电极有机场效应晶体管。

47.为了验证p3ht聚合物半导体形貌的稳定性,利用3d共聚焦显微镜对掺杂金纳米粒子的p3ht(au

‑

p3ht)的有机场效应晶体管在经过300℃,1小时退火前后的形貌进行观察(图6中c,d),发现在300℃退火1小时后其形貌无明显变化,表明了其形貌可以承受更高的温度。

48.为证明本发明方法具有优异的效果,设置了对比例5、6作为对比,具体实施方式如下:对比例5(1)选用含300nm二氧化硅及500

µ

m重掺杂硅的硅片,尺寸为1cm

×

1cm。以500

µ

m重掺杂硅为栅极,在300nm二氧化硅上以真空气相法修饰十八烷基三氯硅烷(ots),120℃修饰1小时,得到修饰ots的二氧化硅绝缘层;(2)用热蒸镀法在修饰ots的二氧化硅绝缘层表面蒸镀金属源漏电极,蒸镀速率为0.1

å

/s,厚度为20nm;(3)在含源漏电极的绝缘层上热蒸镀dntt薄膜30nm,蒸镀速率为0.05

å

/s。

49.为了验证有机半导体形貌的稳定性,利用原子力显微镜dntt有机场效应晶体管在210℃,30分钟退火前后的局部形貌进行观察(图3中a,b),发现在210℃退火30分钟后其形貌发生明显变化,在高温条件下半导体薄膜的连续性下降。除此之外,利用3d共聚焦显微镜对退火后的薄膜形貌进一步表征,发现相较于退火前薄膜连续均匀的形貌(图7a),整个薄膜已不再连续(图7b),聚集态结构失稳。进一步对dntt有机场效应晶体管的电学性能进行测试,通过在不同温度下测试其转移曲线来判断其最高工作温度及150℃退火温度下测试寿命来表征其高温寿命,发现两种测试条件下的转移曲线在高温条件下表现出电学性能不稳定的特性,由实施例4与实施例1的阈值电压漂移值和开关比变化对比值可知,实施例4具体表现在阈值电压的漂移,开关比下降,实施例1表现出稳定的阈值电压及开关比。图4给出了实施例1与实施例4的归一化迁移率对比图,可以发现引入纳米粒子稳定的半导体薄膜(实施例1)的迁移率非常稳定,而实施例4的迁移率在下降。

50.对比例6(1)选用含300nm二氧化硅及500

µ

m重掺杂硅的硅片,尺寸为1cm

×

1cm。以500

µ

m重掺杂硅为栅极,在300nm二氧化硅上以真空气相法修饰十八烷基三氯硅烷(ots),120℃修饰1小时,得到修饰ots的二氧化硅绝缘层;(2)用热蒸镀法在修饰ots的二氧化硅绝缘层表面蒸镀金属源漏电极,蒸镀速率为0.1

å

/s,厚度为20nm;(3)在含源漏电极的衬底上旋涂p3ht薄膜,p3ht浓度为8mg/ml,以甲苯为溶剂;在sio2上滴30μl,3000转/秒旋转50秒,100℃加热5分钟使多余溶剂挥发得到底栅底电极p3ht

聚合物薄膜有机场效应晶体管。

51.为了验证p3ht聚合物半导体形貌的稳定性,利用3d共聚焦显微镜对掺杂金纳米粒子的p3ht(au

‑

p3ht)的有机场效应晶体管在300℃,1小时退火前后的形貌进行观察(图6中a,b),发现在300℃退火1小时条件下有机半导体薄膜发生去浸润现象,具体表现为薄膜不再均匀,基底覆盖率下降,连续性下降,表明了其形貌在高温下容易发生变化。

52.实施例1

‑

4为本发明的高温工作温度及长寿命的有机半导体薄膜及相应的有机场效应晶体管,对比例5、6为用于与本发明的高工作温度及长寿命有机场效应晶体管进行对比。实施例1

‑

4通过引入纳米粒子,使有机场效应晶体管在高温条件及持续热应力条件下保持形貌及电学性质的稳定;对比例5、6中的有机场效应晶体管的电学性能在高温及持续热应力条件下形貌表现为热不稳定性。

53.将dntt薄膜中au纳米颗粒更换成其他的弥散相纳米颗粒(ag、al、cr、c60、moo3)来验证弥散相颗粒的普适性,分别制备为ag np

‑

dntt薄膜、al np

‑

dntt薄膜、cr np

‑

dntt薄膜、c60 np

‑

dntt薄膜、moo

3 np

‑

dntt薄膜,纯dntt薄膜作为对比,不同半导体的纯相膜与au纳米颗粒增强的弥散膜的热稳定温度对比统计图见图8,通过3d共聚焦显微镜观察220℃退火前后的薄膜形貌变化(图9a,b),图9a为退火前常温下的形貌图,可以发现薄膜均为均匀连续的,图9b为220℃退火后的形貌图,发现对比样纯dntt薄膜已经不再连续,而其他弥散膜的连续性要优于纯dntt薄膜,证明换用其他弥散颗粒依然适用。

54.按照与实施例1相同的方法掺杂不同分数的au纳米粒子,dntt有机半导体薄膜掺杂不同体积分数纳米粒子的透射电镜图见图10,其中(a)体积分数为0.1%,比例尺为20nm;(b)体积分数为0.5%,比例尺为20nm;(c)体积分数为1.5%,比例尺为20nm;(d)体积分数为3%,比例尺为20nm。由图10可知,不同体积分数会使纳米粒子的直径略有不同,但都在纳米量级,均匀且不连续,作用效果无明显区别。当纳米粒子的体积分数不低于3%时,纳米粒子由于相互作用将互相吸引导致团簇,均匀性会在一定程度上下降,因此通过控制体积分数可以提升纳米粒子在有机薄膜中的均匀性,也保证纳米粒子不会影响有机半导体薄膜本身的电学性质。

55.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。