1.本发明属于火力发电及固体废弃物处置技术领域,具体涉及一种实现煤粉锅炉直接掺烧气化细渣的方法和系统。

背景技术:

2.随着煤气化技术的大规模推广,煤气化渣的堆存量及产生量越来越大,造成了严重的环境污染何土地资源浪费,对煤化工企业的可持续发展造成不利影响,煤气化渣处理迫在眉睫。煤气化渣综合利用主要包括建工建材、土壤水体修复、基于掺烧的残碳利用、基于催化剂载体的高值化利用。气化细渣残碳含量较气化粗渣高,导致建工建材掺量低、品质不稳定,经济和环境效益差。气化渣在碳材料开发利用、陶瓷材料制备等方面,虽然经济效益相对显著,但均处于实验室研究阶段,成本高、流程复杂、杂质难调控、下游市场小等问题,无法实现规模化利用。

3.气化细渣含碳量高是其难以利用的原因之一,对高含碳量气化细渣进行循环掺烧,不仅利用了其中的碳资源,而且使高碳渣转变成低碳渣,有利于气化渣的建材化利用。气化细渣可借助膏体泵通过管道输送系统直接引入循环流化床锅炉内进行掺烧,也可对气化细渣进行预干燥后引入输煤系统。由于气化细渣水分含量高,通过预干燥处理工艺需消耗大量蒸汽等干燥介质,运行成本较高,同时易引发粉尘二次污染;同时,气化细渣通过烘干设备干化后掺入原煤送至锅炉进行燃烧,常会堵塞破碎设备和煤仓,掺烧比例较低。因此,当前主要借助膏体泵和输送管道实现气化细渣在循环流化床锅炉内直接掺烧。

4.煤粉锅炉是以煤粉为燃料的锅炉设备,它具有燃烧迅速、完全、容量大、效率高、适应煤种广,便于控制调节等优点。采用煤粉锅炉掺烧气化细渣,极大地拓宽了气化细渣处理路径,实现气化细渣更大范围的资源化综合利用,减少了环境污染。但目前煤粉锅炉直接掺烧气化细渣的技术尚不成熟。

5.气化装置合成气中包含大量氯化物,合成气经过各级洗涤和闪蒸工序,由于氯离子不易与其他物质发生反应,不易沉淀,也不会被分解,最终相当一部分氯化物进入气化细渣中,使得气化细渣具有较强的腐蚀性。若将气化细渣直接通过膏体泵送系统引入磨煤机,将导致磨煤机内部件的腐蚀,并加速磨辊、磨盘、分离器等的磨损;气化细渣含水率高,进入磨煤机将对制粉系统干燥出力产生较大影响。

技术实现要素:

6.为了克服上述现有技术存在的不足,本发明的目的在于提供一种实现煤粉锅炉直接掺烧气化细渣的方法和系统,通过采用加压泵送装置和二级雾化装置将气化细渣直接引入炉膛高温区域,借助炉膛内高温、高混合强度的气流,实现气化细渣在烟气中的快速扩散和燃烧。

7.为了实现上述目的,本发明采用的技术方案是:

8.一种实现煤粉锅炉直接掺烧气化细渣的系统,包括依次连接的气化细渣储仓2、正

压给料机3、膏体泵4、雾化燃烧器6和煤粉锅炉1;

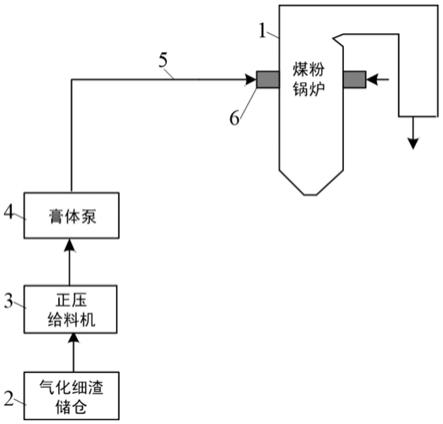

9.所述雾化燃烧器6包括燃烧器前管道8,燃烧器前管道8一端通过输送管道5与膏体泵4相连,另一端连接中心管10,所述中心管10外侧先后设置两级环形通道的雾化套管:一级雾化风套管11和二级雾化风套管14;所述中心管10上接有冷却风接口18,一级雾化风套管11上接有一级雾化风接口12,二级雾化风套管14上接有二级雾化风接口15。

10.所述正压给料机3、膏体泵4和输送管道5构成气化细渣输送装置。

11.所述燃烧器前管道8与中心管10之间设置有关断闸门9,所述关断闸门9、中心管10、一级雾化风套管11、二级雾化风套管14、钝体16构成雾化装置。

12.所述燃烧器前管道8与雾化燃烧器6通过法兰7连接。

13.所述一级雾化风套管11上布置有两级周向雾化风射流通道13,所述周向雾化风射流通道13为沿圆周均匀开设的细孔。

14.所述中心管10末端设置有钝体16和二级雾化风射流通道17;所述钝体16为环形结构,截面形状为三角形,用于改善一级雾化风套管11的第二级周向雾化风射流方向和二级雾化风套管14的雾化风射流方向,强化气化细渣的雾化;所述二级雾化风射流通道17位于雾化燃烧器的末端,为环形通道,射流方向为轴向和径向。

15.所述雾化燃烧器6布置于煤粉锅炉1的炉膛主燃烧区域或还原区域。

16.一种适用于煤粉锅炉直接掺烧气化细渣的方法,包括以下步骤;

17.气化细渣通过正压给料机3和膏体泵4经输送管道5直接引至锅炉炉前燃烧器区域;通过雾化燃烧器6将其引入炉膛,高压空气由一级雾化风接口12引至一级雾化风套管11,由二级雾化风接口15引至二级雾化风套管14,对气化细渣进行二级雾化,充分雾化后的气化细渣在煤粉锅炉1的炉膛内与高温烟气进行充分混合并燃尽;

18.雾化燃烧器6停运时,通过冷却风接口18向中心管10内通入冷却风,清除燃烧器内残存的气化细渣,防止炉膛内物料倒灌入燃烧器,避免燃烧器内结焦和堵塞;雾化燃烧器6工作时,冷却风接口上的电动门装置处于关闭状态。

19.本发明的有益效果:

20.1、气化细渣不经过输煤系统、给煤系统和磨煤机直接引入炉膛,避免了原煤仓堵塞,减轻了给煤机皮带对原煤的粘连,避免了强腐蚀性气化细渣对原煤仓和磨煤机内部件的腐蚀;规避了气化细渣由于高含水率对制粉系统干燥出力产生的影响。

21.2、经过两级雾化,易于实现气化细渣的充分分散,提高燃烧效率。

22.3、气化细渣雾化燃烧器结构较小,可灵活布置。根据实际运行情况,可灵活进行拆卸和重新布置。

23.4、气化细渣粒径很小,可不经过磨煤机研磨而直接引入炉膛,其燃尽特性基本不受影响;

24.5、气化细渣不需经过额外的预干燥,减少了干燥装置的投资成本和蒸汽成本。

附图说明

25.图1为本发明在实现煤粉锅炉直接掺烧气化细渣的系统示意图。

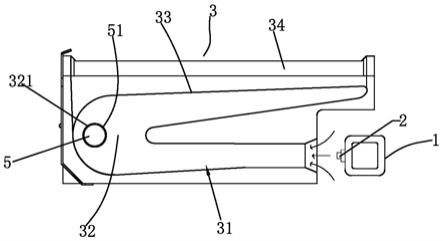

26.图2为本发明雾化燃烧器结构示意图。

27.附图标记说明:

28.1为煤粉锅炉;2为气化细渣储仓;3为正压给料机;4为膏体泵;5为输送管道;6为雾化燃烧器;7为法兰;8为燃烧器前管道;9为关断闸门;10为中心管;11为一级雾化风套管;12为一级雾化风接口;13为周向雾化风射流通道;14为二级雾化风套管;15为二级雾化风接口;16为钝体;17为二级雾化风射流通道;18为冷却风接口。

具体实施方式

29.下面结合附图对本发明作进一步详细说明。

30.参见图1、图2,本发明提供的一种适用于煤粉锅炉直接掺烧气化细渣的系统,主要包括煤粉锅炉1;气化细渣储仓2;正压给料机3;膏体泵4;输送管道5;雾化燃烧器6。雾化燃烧器6包含附件:法兰7;燃烧器前管道8;关断闸门9;中心管10;一级雾化风套管11;一级雾化风接口12;周向雾化风射流通道13;二级雾化风套管14;二级雾化风接口15;钝体16;二级雾化风射流通道17;冷却风接口18。气化细渣输送管道5与燃烧器前管道8由法兰7连接;高压空气由一级雾化风接口12引至雾化燃烧器6的一级雾化风套管11;高压空气由二级雾化风接口15引至雾化燃烧器6的二级雾化风套管14;冷却风由冷却风接口17引至雾化燃烧器6的中心管10;雾化燃烧器6布置于煤粉锅炉1的主燃烧区域或炉膛还原区。

31.在进行煤粉锅炉直接掺烧气化细渣时,气化细渣通过正压给料机3和膏体泵4经输送管道5直接引至锅炉炉前燃烧器区域,气化细渣不进入输给煤系统和磨煤机,避免了气化细渣对原输煤、给煤和磨煤机设备的腐蚀,规避了其对制粉系统干燥出力的影响,高压空气从雾化燃烧器6的一级雾化风套管11和二级雾化风套管14出口通道引出,对由中心管10输送的气化细渣进行两级雾化;

32.雾化燃烧器6停运时,通过冷却风接口18向燃烧器中心管10内通入冷却风,清除燃烧器内残存的气化细渣,防止炉膛内物料倒灌入燃烧器,避免燃烧器内结焦和堵塞。

33.雾化风由专门设置的高压风机进行供给。

34.冷却风可引自热二次风箱。雾化燃烧器工作时,冷却风接口上的电动门装置处于关闭状态。

35.雾化燃烧器6的热负荷和数量确定了煤粉锅炉掺烧气化细渣的比例。

36.具体实施过程为:

37.气化细渣通过正压给料机3和膏体泵4经输送管道5直接引至锅炉炉前燃烧器区域;通过雾化燃烧器6将其引入炉膛,高压空气由一级雾化风接口12引至一级雾化风套管11,由二级雾化风接口15引至二级雾化风套管14,对气化细渣进行二级雾化。充分雾化后的气化细渣在煤粉锅炉1的炉膛内与高温烟气进行充分混合并燃尽。雾化燃烧器6停运时,通过冷却风接口18向中心管10内通入冷却风,清除燃烧器内残存的气化细渣,防止炉膛内物料倒灌入燃烧器,避免燃烧器内结焦和堵塞;雾化燃烧器6工作时,冷却风接口上的电动门装置处于关闭状态。

38.本发明在具体实施过程中,气化细渣输送装置和雾化装置均需采用耐氯离子和酸性腐蚀材料制成。

39.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所

提交的权利要求书确定专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。