一种适用于垃圾焚烧的高参数热力系统及其运行方法

1.技术领域

2.本发明涉及垃圾焚烧技术领域,具体涉及一种适用于垃圾焚烧的高参数热力系统及其运行方法。

背景技术:

3.由于现阶段垃圾分类尚未大规模施行,生活垃圾中含有较多的厨余垃圾与塑料,厨余垃圾中的nacl、普通塑料pvc、部分含cl化工生活用品等在燃烧过程中会产生大量的hcl,同时,kcl、nacl在高温下也会被气化进入烟气,遇冷则凝结。

4.垃圾焚烧发电项目的锅炉换热器多为铁基合金钢,由于fecl2、fecl3的熔点较低,hcl在高温(约500℃左右)下会对锅炉换热器(特别是高温、中温过热器)钢材造成严重的腐蚀;此外,kcl、nacl等物质在高温下会被气化,遇冷后凝结成盐,在过热器等受热面表面沉积,会与金属换热器发生电化学腐蚀反应。因此为了防止腐蚀的发生,过热器表面一般需要进行合金堆焊处理(即使用高cr、高ni合金在过热器表面通过高温的方式进行覆盖,形成一层保护层),合金堆焊价格昂贵,导热系数低,需要增加受热面积以保证锅炉的换热效果;并且,合金堆焊防止腐蚀的效果有限,厂家宣称使用寿命为3年左右,到期即需要进行大规模的更换。因此,为保证高温、中温过热器的使用寿命,主蒸汽温度一般小于450℃,致使垃圾焚烧发电项目的全厂发电效率只有20%~23%左右。

5.降低烟气中的hcl浓度是提高主蒸汽参数的途径之一,然而高温脱除hcl技术并不成熟,一般采用炉内喷钙的方式,这种方法hcl脱除效率较低,并不能有效降低烟气中的hcl成分,无法提高垃圾焚烧项目的主蒸汽参数,提高垃圾焚烧发电项目的全厂发电效率。提高主蒸汽参数(主蒸汽的压力与温度),是提高垃圾焚烧发电项目全厂发电效率的重要方法之一,也是提升项目收益的重要途径,但高温烟气中hcl、nacl、kcl的存在,其对锅炉换热器受热面的带来的腐蚀风险,极大程度地限制了主蒸汽参数的提高。nacl、kcl的凝固点温度约为800℃,可以通过高温除尘的方式防止其进入过热器区域,但对于hcl的高温脱除,目前已有技术为炉内喷钙脱除技术,但该技术对于hcl的脱除效率较低,根据相关资料报道仅有60%~70%,脱除后烟气中的hcl浓度依旧较高,在高温下依旧会对高温、中温过热器造成腐蚀,无法满足提升主蒸汽参数的需要。

6.专利cn112010623a、cn111825416a、cn111171692a等均给出了通过在受热面表面通过某些工艺增加耐腐涂料层的方法来防止过热器高温腐蚀,根据申请人的资料查阅,若采用非金属涂层,涂层在受热面表面的粘结性无法得到保证,通常在使用半年至一年左右,均有不同程度的脱落,脱落点则依旧会带来高温腐蚀的风险;若采用金属堆焊层,则价格昂贵,导热系数低,需要增加受热面积以保证锅炉的换热效果;并且,合金堆焊防止腐蚀的效果有限,厂家宣称使用寿命为3年左右,到期即需要进行大规模的更换。

7.专利cn111089304a介绍了一种减轻高温腐蚀的清灰装置,该技术方案仅能缓解

nacl、kcl在金属受热面沉积造成的高温腐蚀,而无法解决烟气中hcl对于金属受热面的腐蚀。

8.根据申请人查阅,目前尚无成熟的技术方案,能够将垃圾焚烧发电的主蒸汽温度提升至9.2mpa/540℃。

技术实现要素:

9.针对现有技术中无法提升垃圾焚烧发电的主蒸汽温度,本发明的目的在于提供了一种适用于垃圾焚烧的高参数热力系统及其运行方法,该高参数热力系统在杜绝垃圾焚烧中内置过热器温腐蚀发生的前提下,将主蒸汽参数提升至9.2mpa/540℃,解决了碳化硅陶瓷换热器无法直接对循环水加热的问题,提高垃圾焚烧发电项目的全厂发电效率,提高项目在国补退坡状态下的收益。

10.一种适用于垃圾焚烧的高参数热力系统,包括焚烧炉、前置蒸发器、碳化硅陶瓷换热器、内置过热器、后置蒸发器、省煤器、烟气净化装置、外置过热器、高温不锈钢风机、浮动顶稳压罐、汽包;所述焚烧炉、前置蒸发器、碳化硅陶瓷换热器、内置过热器、后置蒸发器、省煤器、烟气净化装置依次通过管道连通,所述焚烧炉外连垃圾输入端,所述碳化硅陶瓷换热器通过管道依次外连外置过热器、高温不锈钢风机、浮动顶稳压罐、碳化硅陶瓷换热器,所述碳化硅陶瓷换热器、外置过热器、高温不锈钢风机、浮动顶稳压罐构成的回路为二级换热回路;所述汽包分成四路,分别通过管道外连前置蒸发器、内置过热器、后置过热器和省煤器,所述省煤器通过给水泵外连给水装置;所述高参数热力系统中汽包出来的饱和蒸汽依次经过内置过热器、外置过热器,达到所设计的蒸汽温度。

11.作为改进的是,所述烟气净化装置包括半干法反应塔、干法石灰石粉末喷射、活性炭喷射、布袋除尘器。

12.作为改进的是,所述管道上均设有开关阀。

13.作为改进的是,所述设计的蒸汽温度为540℃。

14.上述高参数热力系统的运行方法,包括以下步骤:步骤1,通过垃圾输入端将垃圾投入焚烧炉中,在焚烧炉内完全燃烧产生高温烟气,高温烟气经过前置蒸发器后,进入碳化硅陶瓷换热器中进行换热,高温烟气通过碳化硅陶瓷换热的外管道,传热介质通过碳化硅陶瓷换热器的内管道,高温烟气被再次降温后,再依次通过内置过热器、后置蒸发器、省煤器、烟气净化装置后,再经由烟囱排放至大气中,传热介质带走高温烟气的部分热量进入二级换热回路;步骤2,传热介质在碳化硅陶瓷换热器的内管道中吸收热量后,通过外置过热器,与经过内置过热器加热后的过热蒸汽进行换热,换热后的传热介质的温度降低,再由高温不锈钢风机鼓入浮动顶稳压罐后,再进入碳化硅陶瓷换热器中进行下一个循环,过热蒸汽经过换热后经过蒸汽轮机排出。

15.作为改进的是,所述经碳化硅陶瓷换热器换热后,进入内置过热器的烟气温度为450

‑

550℃。

16.进一步改进的是,所述经碳化硅陶瓷换热器换热后,进入内置过热器的烟气温度为540℃。

17.作为改进的是,所述传热介质为洁净空气,洁净空气不含hcl、nacl、kcl,不会在高温下对金属换热器造成高温腐蚀;而碳化硅化学性质稳定,具有良好的耐磨损、抗腐蚀性

能,在高温下同样不会引发高温腐蚀,并具有良好的使用寿命。

18.有益效果:与现有技术相比,本发明一种适用于垃圾焚烧的高参数热力系统及其运行方法,具有如下优势:1、在高温下利用碳化硅陶瓷换热器将烟气中的热量置换到纯净的空气中,在利用纯净空气将热量置换到循环水中,从而避免了高温下烟气中的hcl对金属换热器的腐蚀,即在杜绝高温腐蚀发生的前提下将主蒸汽温度提升至9.2mpa/540℃,能够提升垃圾焚烧发电厂的热效率至30%左右,提高垃圾焚烧项目在国补退坡的前提下的收益,有效利用垃圾焚烧过程中产生的热能进行发电,为国家“碳中和、碳减排”做出贡献;2、碳化硅陶瓷换热器结构布置紧凑,烟气流速较高,能够有效防止凝结成颗粒的nacl、kcl在换热器表面沉积,同时碳化硅硬度较高(莫氏9.5级,金刚石10级,仅次于金刚石),能够抵抗颗粒对于换热面的磨损,使用寿命长。

附图说明

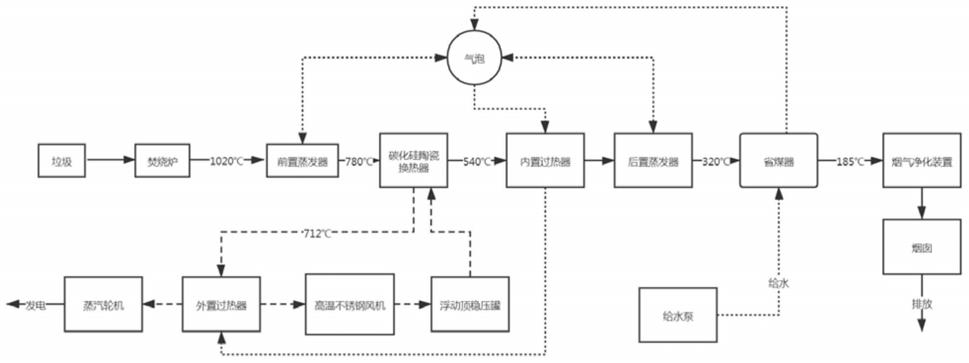

19.图1为本发明一种适用于垃圾焚烧的高参数热力系统的工作流程图,图中实线表示烟气流程,虚线表示传热介质的流程,点线表示循环水流程;图2为本发明一种适用于垃圾焚烧的高参数热力系统的的结构示意图,其中,1

‑

垃圾输入端、2

‑

焚烧炉、3

‑

前置蒸发器、4

‑

碳化硅陶瓷换热器,5

‑

内置过热器、6

‑

后置蒸发器、7

‑

省煤器、8

‑

烟气净化装置、9

‑

烟囱、10

‑

给水装置、11

‑

外置过热器、12

‑

高温不锈钢风机、13

‑

浮动顶稳压罐、14

‑

蒸汽轮机、15

‑

发电机、16

‑

汽包。

具体实施方式

20.下面的实施例可使本专业技术人员更全面地理解本发明,但不以任何方式限制本发明。

21.一种适用于垃圾焚烧的高参数热力系统,包括焚烧炉、前置蒸发器、碳化硅陶瓷换热器、内置过热器、后置蒸发器、省煤器、烟气净化装置、烟囱、外置过热器、高温不锈钢风机、浮动顶稳压罐、汽包;所述焚烧炉、前置蒸发器、碳化硅陶瓷换热器、内置过热器、后置蒸发器、省煤器、烟气净化装置、烟囱依次通过管道连通,所述焚烧炉外连垃圾输入端,所述碳化硅陶瓷换热器通过管道依次外连外置过热器、高温不锈钢风机、浮动顶稳压罐、碳化硅陶瓷换热器,所述碳化硅陶瓷换热器、外置过热器、高温不锈钢风机、浮动顶稳压罐构成的回路为二级换热回路;所述汽包分成四路,分别通过管道外连前置蒸发器、内置过热器、后置过热器和省煤器,所述省煤器通过给水泵外连给水装置;所述高参数热力系统中汽包出来的饱和蒸汽依次经过内置过热器、外置过热器,达到所设计的蒸汽温度。

22.其中,所述烟气净化装置包括半干法反应塔、干法石灰石粉末喷射装置、活性炭喷射装置、布袋除尘器;半干法反应塔、干法石灰石粉末喷射装置共同用于烟气中酸性气体hcl、h2s、so2等的脱除,活性炭喷射装置用于二噁英的吸附脱除,布袋除尘器用于烟气中飞灰颗粒的脱除。

23.所述管道上均设有开关阀;所述设计的蒸汽温度为540℃;

所述垃圾输入端外连垃圾粉碎机。

24.上述高参数热力系统的运行方法,步骤1,通过垃圾输入端将垃圾投入焚烧炉中,在焚烧炉内完全燃烧产生高温烟气,高温烟气经过前置蒸发器后,进入碳化硅陶瓷换热器中进行换热,高温烟气通过碳化硅陶瓷换热的外管道,传热介质通过碳化硅陶瓷换热器的内管道,高温烟气被再次降温后,再依次通过内置过热器、后置蒸发器、省煤器、烟气净化装置后,再经由烟囱排放至大气中,传热介质带走高温烟气的部分热量进入二级换热回路;步骤2,传热介质在碳化硅陶瓷换热器的内管道中吸收热量后,通过外置过热器,与经过内置过热器加热后的过热蒸汽进行换热,换热后的传热介质的温度降低,再由高温不锈钢风机鼓入浮动顶稳压罐后,再进入碳化硅陶瓷换热器中进行下一个循环,过热蒸汽经过换热后经过蒸汽轮机排出。

25.上述方法中,所述经碳化硅陶瓷换热器换热后,进入内置过热器的烟气温度为450

‑

550℃。

26.进一步改进的是,所述经碳化硅陶瓷换热器换热后,进入内置过热器的烟气温度为540℃。

27.作为改进的是,所述传热介质为洁净空气,洁净空气不含hcl、nacl、kcl,不会在高温下对金属换热器造成高温腐蚀;而碳化硅化学性质稳定,具有良好的耐磨损、抗腐蚀性能,在高温下同样不会引发高温腐蚀,并具有良好的使用寿命。

28.以下实施例中所用的部件均为现有的设备,无需特殊说明,且各个部件如内路、外路循环的连接方式可参考现有技术。此处不再赘述。

29.实施例1一种适用于垃圾焚烧的高参数热力系统,包括焚烧炉、前置蒸发器、碳化硅陶瓷换热器、内置过热器、后置蒸发器、省煤器、烟气净化装置、烟囱、外置过热器、高温不锈钢风机、浮动顶稳压罐、汽包;所述焚烧炉、前置蒸发器、碳化硅陶瓷换热器、内置过热器、后置蒸发器、省煤器、烟气净化装置、烟囱依次通过管道连通,所述焚烧炉外连垃圾输入端,所述碳化硅陶瓷换热器通过管道依次外连外置过热器、高温不锈钢风机、浮动顶稳压罐、碳化硅陶瓷换热器,所述碳化硅陶瓷换热器、外置过热器、高温不锈钢风机、浮动顶稳压罐构成的回路为二级换热回路;所述汽包分成四路,分别通过管道外连前置蒸发器、内置过热器、后置过热器和省煤器,所述省煤器通过给水泵外连给水装置;所述高参数热力系统中汽包出来的饱和蒸汽依次经过内置过热器、外置过热器,达到所设计的蒸汽温度。

30.实施例2本发明中使用传热介质为洁净空气,利用实施例1的高参数热力系统的运行方法,包括以下步骤:按照300t/d的垃圾量将垃圾投入焚烧炉中,在焚烧炉内完全燃烧产生高温烟气,产生的烟气量约为50000nm3/h,且出口烟气温度为1020℃,经过前置蒸发器后,烟气温度为780℃,随后进入碳化硅陶瓷换热器,碳化硅陶瓷换热器的壳程走烟气,管程走传热介质,即循环空气,高温烟气与循环空气进行换热,将高温烟气的温度降低至540℃,再依次经过内置过热器、后置蒸发器降低至320℃,随后经省煤器降至185℃后,直接进入烟气净化装置,再经烟囱排放至大气中,其中,通过给水泵将给水装置中的循环水(水循环的压力为9.2mpa)泵入省煤器的管内与烟气进行换热,而后进入汽包,汽包将汽、水分离后,饱和水分

别进入前置蒸发器与后置蒸发器的管内与烟气进行换热,生成汽水混合物后,返回汽包,饱和水蒸汽经内置过热器、外置过热器加热至540℃后,进入蒸汽轮机进行做功发电。

31.通过碳化硅陶瓷换热器的洁净空气由430℃加热至712℃,进入外置过热器,与经过内置过热器加热的过热蒸汽进行换热,将蒸汽加热至540℃,随后进入汽轮机发电,产生的蒸汽量为22.96t/h。被换热的空气经由高温不锈钢风机进入浮动顶稳压罐后,再进入碳化硅陶瓷换热器进入下一个循环。

32.综上所述,本发明高参数热力系统在高温下利用碳化硅陶瓷换热器将烟气中的热量置换到纯净的空气中,在利用纯净空气将热量置换到循环水中,从而避免了高温下烟气中的hcl对金属换热器的腐蚀,即在杜绝高温腐蚀发生的前提下将主蒸汽温度提升至9.2mpa/540℃,能够提升垃圾焚烧发电厂的热效率至30%左右,有效利用垃圾焚烧过程中产生的热能进行发电,为国家“碳中和、碳减排”做出贡献。

33.以上所述,仅为本发明较佳的具体实施方式,本发明的保护范围不限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可显而易见地得到的技术方案的简单变化或等效替换均落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。