1.本发明涉及激光器冷却技术领域,更具体地说,本发明涉及一种超低温激光器防冻液快速制冷的方法。

背景技术:

2.激光器是能发射激光的装置,1954年制成了第一台微波量子放大器,获得了高度相干的微波束,1958年a.l.肖洛和c.h.汤斯把微波量子放大器原理推广应用到光频范围,1960年t.h.梅曼等人制成了第一台红宝石激光器,1961年a.贾文等人制成了氦氖激光器,1962年r.n.霍耳等人创制了砷化镓半导体激光器,以后,激光器的种类就越来越多,按工作介质分,激光器可分为气体激光器、固体激光器、半导体激光器和染料激光器4大类,近来还发展了自由电子激光器,大功率激光器通常都是脉冲式输出,激光器需要配备防冻液冷却降温。

3.现有技术存在以下不足:现有激光器冷却过程中通过防冻液在管道中流通,从而达到对晶体冷却降温的目的,然而防冻液在管道流通过程中的损耗大,且对激光器的冷却降温效果差。

技术实现要素:

4.本发明提供一种超低温激光器防冻液快速制冷的方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种超低温激光器防冻液快速制冷的方法,所述方法包括以下步骤;

6.s1:微通道分析

7.通过多通道、高肋片以及长通道减小流体对流和热量热阻,增大传导和扩散热阻,微通道和肋片的宽度小,在有限的体积内排布多通道,并增大对流换热系数,减小对流热阻;

8.s2:热沉材料选择

9.选用铜作为热沉材料,微通道热沉分成不同组件加工,盖板和热沉侧面上的测温孔分别采用精细车削和钳工,微通道通过机械线切割加工;

10.s3:微通道表面处理

11.微通道成型后先通过机械打磨对表面进行预处理,然后在通过化学浸泡加超声波法去除热沉表面;

12.s4:微通道封装

13.微通道热沉组件之间采用特制粘铜胶粘结,在室温下固化24h,并将热沉组件安装在配套支架座上;

14.s56:减小晶体热阻

15.增加热沉和晶体之间的压力,使热沉、锢和晶体交界面上的突出部分变形,减小缝

隙增大接触面,在热沉与晶体之间填充导热硅脂,采用锢焊技术将晶体与紫铜热沉通过锢焊料焊接。

16.优选的,所述步骤s2中,微通道宽度下限0.2mm,肋片宽度下限0.8mm,微通道的结构由于当量直径较小,直接增大了对流换热系数,对于设计的通道宽度为0.2mm的微通道,经计算其换热系数是普通热沉的5倍,提高了热沉的换热性能,分析了微通道热沉制作材料的选择原则,由于设计的微通道热沉整体尺寸较大,考虑到加工条件、成本和周期等因素,紫铜微通道用线切割加工,加工后热沉组件表面的污垢严重影响了热沉的导热性能,可用化学浸泡加超声波振荡工艺清洗,最后热沉组件经粘结和安装后即可投入使用。

17.优选的,所述步骤s3中,通过化学浸泡加超声波法去除热沉表面的油渍以及锈层,用光纤藕合输出二极管激光器输出中心波长808.5nm,调节二极管激光器的温度使其波长移动,以与nd:yv04的吸收峰809.1nm匹配,二极管激光器的输出光强度分布和和光束质量,影响了激光晶体内的热源分布和泵浦光与激光腔模的模式匹配,在输出功率25w时,用90/10刀口法,二极管激光器为多模输出。

18.优选的,所述步骤s3中,化学浸泡包括使用丙酮、盐酸、硫酸、硝酸、盐酸以及重铬酸钾对微通道进行化学处理,泵浦源ld输出光经准直聚焦后会聚到nd:yv04晶体中,藕合透镜组的藕合比为1.3:1,准直、聚焦透镜均镀有808nm的增透膜,提高泵浦光传输效率,晶体尺寸3x3xsmm3,掺杂浓度0.2at.%,a向切割,采用简单平

‑

平腔结构,腔长32mm,前腔镜m1镀有对808nm增透膜、914nm高反膜,输出镜ma镀有对1064nm和1342nm高透膜,透过率大于90%,mz对输出激光914nm的透过率为t6%,晶体用锢箔包裹后放置在涂有少量导热硅胶的通水紫铜热沉上。

19.优选的,所述油渍包括来加工过程中添加的冷却油以及润滑油,锈层为棕红色或绿色,包括氧化亚(cu20),氧化铜(cu0)、碱式碳酸铜[cu2c03(oh)2〕和氢氧化铜[cu(oh)2〕。

[0020]

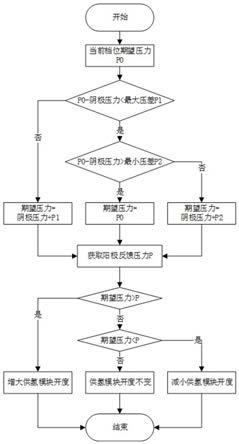

优选的,所述步骤s1中,流体对流状态实际流体具有粘性,粘性流体质点间发生相对滑移时,产生相互作用的切向阻力,对流体的流动形态产生影响,层流时流体微团沿着主流方向作有规则的分层流动,而湍流时流体各部分之间发生剧烈的混合,激光输出功率为3w和6w时,在微通热沉散热下,6w时光斑仍呈近高斯分布,而普通热沉3w时已产生高阶模,微通道热沉很明显地改善了激光束的光强分布,分别在激光输出功率4w和6w时测量了激光光束的m2因子,微通道热沉明显改善了输出激光的光束质量,且激光输出功率越高效果越明显,由于微通道热沉的有效换热系数大,可以降低晶体的总体温度,改善温度分布的不均匀性,普通热沉为简单通孔式结构,对流换热面与晶体表面不平行,形成中间薄边缘厚的结构,导致热量传递时的传导热阻和扩散热阻不一样,因而晶体中的温度场分布就会更加不均匀,温度分布不均匀,引起晶体端面效应、热透镜效应等热效应,加剧了波前畸变,使光束质量变坏。

[0021]

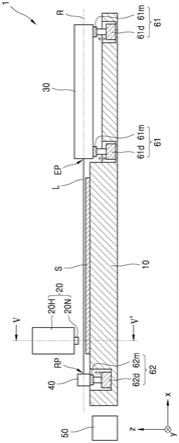

优选的,所述步骤s2中,微通道的换热系数与通道的当量直径成反比,减小通道的当量直径,确定微通通道结构,微通道特有的尺度效应,结构的复杂,流场在微通道入口段和出口段的急剧变化,微通道当量直径在几百个微米,nd:yv04晶体产生的热量传至微通道热沉,由水冷机制冷的防冻液带走,浮子流量计测量管路的防冻液流量,两个压力表分别检测进出水口水压的变化,热电阻分别测量进出水口的水温变化,热电偶埋入微通通道热沉内部,测量晶体侧面边界的环境温度,测温点p位于晶体上侧面中心上方约0.5mm,温度反映

晶体侧面边界环境温度的变化。

[0022]

优选的,所述步骤s2中,微通道导热热阻通过减小底板厚度和肋片高度减小,对流热阻对流热阻指微通道热沉固体壁面与流体的界面对流换热时产生的对流热阻,增大微通道与流体的对流面积及对流换热系数减小对流热阻,在防冻液流量为200l/h,设定水冷机制冷温度分别为130℃、170℃、210℃以及230℃,由于防冻液流量较大,出水口、进水口温差变化在热电阻的显示精度范围内,即<0.15℃,流经微通道防冻液的温度即为水冷机的制冷温度。

[0023]

优选的,所述步骤s5中,晶体用锢箔包裹后机械固定在紫铜热沉上,在热沉与锢及锢与晶体之间由于缝隙的存在而产生接触热阻,增加热沉和晶体之间的压力,使热沉、锢和晶体交界面上的突出部分变形,减小缝隙增大接触面,传导热阻是热量经微通道热沉的底板流向肋片过程中的热阻,在低泵浦功率下,晶体产生的热量较少,微通道热沉可以把热量及时散掉,晶体温升小,热效应也较小,激光输出功率受边界环境温度的影响不大,但随着泵浦功率的增大,温升很快,热效应显著,准三能级的再吸收损耗加大,较高的边界环境温度又增加了晶体的整体温度,加剧热效应和热损耗,从而使激光输出功率在高边界环境温度下下降明显。

[0024]

本发明的技术效果和优点:

[0025]

本发明利用热分析的有限元法,在详细分析准三能级激光器热效应的基础上,结合对ld输出泵浦光的实验测量,考虑多模输出、近高斯分布等多种因素,较为准确地建立了块状激光晶体热传导的有限元模型,模拟了晶体在不同换热边界条件下的温度场、温度梯度场和热应力场分布,提出了改善激光晶体散热性能的有效措施,对微通道热沉的设计、加工和表面处理,通过微通道热沉与普通热沉散热的对比,防冻液通过微通道热沉具有优良的散热性能。

具体实施方式

[0026]

对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

本发明提供了一种超低温激光器防冻液快速制冷的方法,所述方法包括以下步骤;

[0028]

s1:微通道分析

[0029]

通过多通道、高肋片以及长通道减小流体对流和热量热阻,增大传导和扩散热阻,微通道和肋片的宽度小,在有限的体积内排布多通道,并增大对流换热系数,减小对流热阻;

[0030]

s2:热沉材料选择

[0031]

选用铜作为热沉材料,微通道热沉分成不同组件加工,盖板和热沉侧面上的测温孔分别采用精细车削和钳工,微通道通过机械线切割加工;

[0032]

s3:微通道表面处理

[0033]

微通道成型后先通过机械打磨对表面进行预处理,然后在通过化学浸泡加超声波法去除热沉表面;

[0034]

s4:微通道封装

[0035]

微通道热沉组件之间采用特制粘铜胶粘结,在室温下固化24h,并将热沉组件安装在配套支架座上;

[0036]

s56:减小晶体热阻

[0037]

增加热沉和晶体之间的压力,使热沉、锢和晶体交界面上的突出部分变形,减小缝隙增大接触面,在热沉与晶体之间填充导热硅脂,采用锢焊技术将晶体与紫铜热沉通过锢焊料焊接。

[0038]

进一步的,在上述技术方案中,所述步骤s2中,微通道宽度下限0.2mm,肋片宽度下限0.8mm,微通道的结构由于当量直径较小,直接增大了对流换热系数,对于设计的通道宽度为0.2mm的微通道,经计算其换热系数是普通热沉的5倍,提高了热沉的换热性能,分析了微通道热沉制作材料的选择原则,由于设计的微通道热沉整体尺寸较大,考虑到加工条件、成本和周期等因素,紫铜微通道用线切割加工,加工后热沉组件表面的污垢严重影响了热沉的导热性能,可用化学浸泡加超声波振荡工艺清洗,最后热沉组件经粘结和安装后即可投入使用。

[0039]

进一步的,在上述技术方案中,所述步骤s3中,通过化学浸泡加超声波法去除热沉表面的油渍以及锈层,用光纤藕合输出二极管激光器输出中心波长808.5nm,调节二极管激光器的温度使其波长移动,以与nd:yv04的吸收峰809.1nm匹配,二极管激光器的输出光强度分布和和光束质量,影响了激光晶体内的热源分布和泵浦光与激光腔模的模式匹配,在输出功率25w时,用90/10刀口法,二极管激光器为多模输出。

[0040]

进一步的,在上述技术方案中,所述步骤s3中,化学浸泡包括使用丙酮、盐酸、硫酸、硝酸、盐酸以及重铬酸钾对微通道进行化学处理,泵浦源ld输出光经准直聚焦后会聚到nd:yv04晶体中,藕合透镜组的藕合比为1.3:1,准直、聚焦透镜均镀有808nm的增透膜,提高泵浦光传输效率,晶体尺寸3x3xsmm3,掺杂浓度0.2at.%,a向切割,采用简单平

‑

平腔结构,腔长32mm,前腔镜m1镀有对808nm增透膜、914nm高反膜,输出镜ma镀有对1064nm和1342nm高透膜,透过率大于90%,mz对输出激光914nm的透过率为t6%,晶体用锢箔包裹后放置在涂有少量导热硅胶的通水紫铜热沉上。

[0041]

实施例1

[0042]

激光输出的斜坡效率提高14%,泵浦功率为38.9w时,输出功率提高了约1.2w,随着泵浦功率的增大,晶体产生的热量增多,与微通道热沉相比,普通热沉由于换热系数小,不能及时将热量散掉,泵浦区域温度升高很多,准三级激光输出的再吸收损耗增大,致使激光输出功率增加不如微通道式热沉明显,微通道热沉传输防冻液有效提高激光器的散热能力,在微通道热沉散热下,输出镜透过率分别为t=6%和t=4%时的激光输出输入特性,在t=6%,注入泵浦功率为48w的条件下,获得914nm最高8.9w的激光输出,对比用普通热沉散热,获得的最高输出功率仅为7.4w,比微通道热沉散热下低1.5w。

[0043]

进一步的,在上述技术方案中,所述油渍包括来加工过程中添加的冷却油以及润滑油,锈层为棕红色或绿色,包括氧化亚(cu20),氧化铜(cu0)、碱式碳酸铜[cu2c03(oh)2〕和氢氧化铜[cu(oh)2〕。

[0044]

进一步的,在上述技术方案中,所述步骤s1中,流体对流状态实际流体具有粘性,粘性流体质点间发生相对滑移时,产生相互作用的切向阻力,对流体的流动形态产生影响,

层流时流体微团沿着主流方向作有规则的分层流动,而湍流时流体各部分之间发生剧烈的混合,激光输出功率为3w和6w时,在微通热沉散热下,6w时光斑仍呈近高斯分布,而普通热沉3w时已产生高阶模,微通道热沉很明显地改善了激光束的光强分布,分别在激光输出功率4w和6w时测量了激光光束的m2因子,微通道热沉明显改善了输出激光的光束质量,且激光输出功率越高效果越明显,由于微通道热沉的有效换热系数大,可以降低晶体的总体温度,改善温度分布的不均匀性,普通热沉为简单通孔式结构,对流换热面与晶体表面不平行,形成中间薄边缘厚的结构,导致热量传递时的传导热阻和扩散热阻不一样,因而晶体中的温度场分布就会更加不均匀,温度分布不均匀,引起晶体端面效应、热透镜效应等热效应,加剧了波前畸变,使光束质量变坏。

[0045]

进一步的,在上述技术方案中,所述步骤s2中,微通道的换热系数与通道的当量直径成反比,减小通道的当量直径,确定微通通道结构,微通道特有的尺度效应,结构的复杂,流场在微通道入口段和出口段的急剧变化,微通道当量直径在几百个微米,nd:yv04晶体产生的热量传至微通道热沉,由水冷机制冷的防冻液带走,浮子流量计测量管路的防冻液流量,两个压力表分别检测进出水口水压的变化,热电阻分别测量进出水口的水温变化,热电偶埋入微通通道热沉内部,测量晶体侧面边界的环境温度,测温点p位于晶体上侧面中心上方约0.5mm,温度反映晶体侧面边界环境温度的变化。

[0046]

进一步的,在上述技术方案中,所述步骤s2中,微通道导热热阻通过减小底板厚度和肋片高度减小,对流热阻对流热阻指微通道热沉固体壁面与流体的界面对流换热时产生的对流热阻,增大微通道与流体的对流面积及对流换热系数减小对流热阻,在防冻液流量为200l/h,设定水冷机制冷温度分别为130℃、170℃、210℃以及230℃,由于防冻液流量较大,出水口、进水口温差变化在热电阻的显示精度范围内,即<0.15℃,流经微通道防冻液的温度即为水冷机的制冷温度。

[0047]

进一步的,在上述技术方案中,所述步骤s5中,晶体用锢箔包裹后机械固定在紫铜热沉上,在热沉与锢及锢与晶体之间由于缝隙的存在而产生接触热阻,增加热沉和晶体之间的压力,使热沉、锢和晶体交界面上的突出部分变形,减小缝隙增大接触面,传导热阻是热量经微通道热沉的底板流向肋片过程中的热阻,在低泵浦功率下,晶体产生的热量较少,微通道热沉可以把热量及时散掉,晶体温升小,热效应也较小,激光输出功率受边界环境温度的影响不大,但随着泵浦功率的增大,温升很快,热效应显著,准三能级的再吸收损耗加大,较高的边界环境温度又增加了晶体的整体温度,加剧热效应和热损耗,从而使激光输出功率在高边界环境温度下下降明显。

[0048]

实施例2

[0049]

设定水冷机制冷温度为130℃,维持注入泵浦功率36.5w不变,调节防冻液流量,由于注入泵浦功率不变,晶体产生的热量不变,热量热阻与流量成反比,适当增加流量可以减小热量热阻,有利于微通道热沉的散热和激光器输出功率的提高,但流量过大,不仅热阻的减小有限,也增加了微通道的流阻和要求更高的动力功率,应根据微通道的结构和实验的实际条件合理选择防冻液流量。

[0050]

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。