一种基于bp神经网络的振动时效工艺参数优化方法

技术领域

1.本发明涉及振动时效技术领域,特指一种基于bp神经网络的振动时效工艺参数优化方法。

背景技术:

2.在目前常用的残余应力消除方法当中,振动时效技术凭借处理效果好、处理时间短、节能环保、易于现场操作等优点而受到众多企业的青睐,属于高效节能绿色环保的时效处理技术。采用振动时效技术消除构件加工制造过程中产生的残余应力,首先是需要确定振动时效的工艺参数,只有合理的工艺参数才能达到较为理想的振动时效效果,并且对振动时效工艺参数的优化也是振动时效技术领域的重点研究内容之一。目前在振动时效过程中主要是通过不断改变工艺参数来获得较为理想的时效效果,导致参数调整过程复杂且时效处理效率较低,这已经成为当前振动时效技术领域所面临的主要问题之一。因此有必要对振动时效技术开展进一步的研究,得到振动时效工艺参数的优化方法,为振动时效技术的推广和应用提供技术支持。

3.bp神经网络是一种按照误差逆向传播算法训练的多层前馈神经网络,是目前应用最广泛的神经网络模型之一。bp神经网络能够通过反复迭代,不断减小误差,获得较为合理的工艺参数,从而获得较为理想的时效处理效果。鉴于bp神经网络在工艺参数优化方面具有的优点,本发明提出采用bp神经网络对振动时效工艺参数进行优化,解决目前振动时效工艺参数调整过程复杂且时效处理效率较低的问题。

4.针对目前振动时效工艺参数调整过程复杂且时效处理效率较低的问题,本发明提出一种基于bp神经网络的振动时效工艺参数优化方法。采用本发明提出的方法对振动时效工艺参数进行优化,得到较为合理的工艺参数,确保试样经过振动时效处理后能够得到较为理想的时效效果。

技术实现要素:

5.为解决目前振动时效工艺参数调整过程复杂且时效处理效率较低的问题,本发明提出一种基于bp神经网络的振动时效工艺参数优化的方法,以振动时效工艺参数作为输入,残余应力降低率作为输出建立神经网络模型,根据误差不断调整权值和阈值,直到误差小于设定值为止,最终得到较为理想的振动时效效果所对应的较为合理的工艺参数,从而提高振动时效的效果和效率。

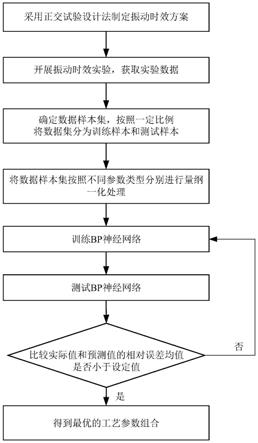

6.一种基于bp神经网络的振动时效工艺参数优化方法,其特征在于:包括以下步骤:

7.(1)采用正交试验设计法制定振动时效实验方案:分析影响振动时效效果的工艺参数,即影响振动时效效果的主要因素,并对各个工艺参数选择相同数目的水平,即为各个因素选择相同数目的水平,根据因素和因素水平的数目选择正交试验表来制定振动时效实验方案;所述的振动时效工艺参数包括振动频率、振动幅值和振动时间;

8.(2)开展振动时效实验,获取实验数据:根据步骤(1)制定的振动时效实验方案开

展振动时效实验,得到不同工艺参数组合下的振动时效效果;

9.(3)确定数据样本集:根据实验结果确定数据样本集,并按照一定的比例将该数据样本集分为训练样本与测试样本两部分;

10.(4)量纲一化处理:将步骤(3)中所获得的数据样本集按照不同参数类型分别进行量纲一化处理;

11.(5)训练bp神经网络:采用训练样本中的数据对bp神经网络进行训练,即将量纲一化的振动时效工艺参数作为输入、残余应力降低率作为输出,建立量纲一化的振动时效工艺参数与残余应力降低率之间的bp神经网络模型;

12.(6)测试bp神经网络:采用测试样本中的测试数据对步骤(5)中建立的量纲一化的振动时效工艺参数与残余应力降低率之间的bp神经网络模型进行测试,即将测试样本中的量纲一化的振动时效工艺参数输入步骤(5)中建立的bp神经网络模型,得到与测试样本中已经量纲一化处理后的振动时效工艺参数所对应的残余应力降低率的预测值;

13.(7)根据步骤(6)得到的残余应力降低率的预测值与测试样本中实验测试得到的实际残余应力降低率的相对误差均值大小来判定训练过程是否结束:设定残余应力降低率的预测值与实验测试得到的实际残余应力降低率之间的相对误差均值的设定值为β,若所述的残余应力降低率的预测值与实验测试得到的残余应力降低率之间的相对误差均值小于设定的设定值β,则训练过程结束;若所述的残余应力降低率的预测值与实验测试得到的实际残余应力降低率之间的相对误差均值大于设定的设定值β,则根据误差分别对网络各层权值和阈值进行修正,以实现误差的逆向传播,直到残余应力降低率的预测值与实验测试得到的实际残余应力降低率的相对误差均值小于设定值β为止,至此,训练过程结束;

14.(8)得到最优的工艺参数组合。

15.进一步,所述的一种基于bp神经网络的振动时效工艺参数优化方法,其特征在于:所述的振动时效效果采用残余应力降低率来表征,残余应力降低率为式中δ为残余应力降低率,σ

初始

为时效试样未经振动时效处理的初始残余应力,σ

振后

为时效试样经过振动时效处理后的残余应力。

16.进一步,所述的一种基于bp神经网络的振动时效工艺参数优化方法,其特征在于:分别在试样两点处测试,测点1用于测试振动时效前试样的残余应力,测点2用于测试振动时效后试样的残余应力;为了提高实验结果的可靠性,采用三组试样的平均残余应力来表征振动时效前后的残余应力。

17.进一步,所述的一种基于bp神经网络的振动时效工艺参数优化方法,其特征在于:所述的bp神经网络预测优化工艺参数的软件为matlab软件。

18.进一步,所述的一种基于bp神经网络的振动时效工艺参数优化方法,其特征在于:所述的残余应力测试方法为小孔法。

19.进一步,所述的一种基于bp神经网络的振动时效工艺参数优化方法,其特征在于:步骤(8)中最优的工艺参数组合的确定条件为所述的最优的工艺参数输入建立的bp神经网络模型得到的残余应力降低率的预测值与最优的工艺参数所对应的实验测试得到的实际残余应力降低率之间的相对误差小于设定的临界值α且所述的残余应力降低率的预测值大

于设定的临界值λ;若有多组工艺参数组合符合该条件时,则选取残余应力降低率的预测值为最大值时所对应的工艺参数组合作为最优的工艺参数组合。所述的临界值α主要根据对bp神经网络模型的预测精度要求进行确定。所述的临界值λ主要根据对残余应力消除效果要求进行确定。

20.本发明的技术构思是:首先选定振动时效工艺参数范围并制定正交实验方案,其次开展振动时效实验获取数据样本集,将数据集划分为训练数据和测试数据,然后将训练样本输入bp神经网络训练,得到残余应力降低率与振动时效工艺参数之间复杂的非线性映射关系,再将测试样本输入神经网络模型预测,直至预测值与实际值的相对误差均值小于设定值β,训练结束,得到最优的工艺参数组合。

21.本发明的有益效果:

22.(1)本发明利用bp神经网络对振动时效的工艺参数进行优化,bp神经网络具有高映射能力,可以实现从输入到输出的任意非线性映射,建立振动频率、振动幅值、振动时间和残余应力降低率之间的非线性关系来解决受复杂因素影响的参数优化问题。

23.(2)本发明简化振动时效工艺参数调整过程,工艺参数调整灵活,通过不断调整权值和阈值,减小神经网络的误差,然后对bp神经网络进行训练和测试,最终可以得到较优的工艺参数组合,大大提高了振动时效的效率和效果。

附图说明

24.图1基于bp神经网络的振动时效工艺参数优化方法流程示意图。

25.图2残余应力预测模型网络结构。

26.图3残余应力测试点示意图。

具体实施方式

27.参照附图,进一步说明本发明:

28.一种基于bp神经网络的振动时效工艺参数优化方法,其特征在于:包括以下步骤:

29.(1)采用正交试验设计法制定振动时效实验方案:分析影响振动时效效果的工艺参数,即影响振动时效效果的主要因素,并对各个工艺参数选择相同数目的水平,即为各个因素选择相同数目的水平,根据因素和因素水平的数目选择正交试验表来制定振动时效实验方案;其中,所述的振动时效工艺参数包括振动频率、振动幅值和振动时间;

30.(2)开展振动时效实验,获取实验数据:根据步骤(1)制定的振动时效实验方案开展振动时效实验,得到不同工艺参数组合下的残余应力降低率;

31.(3)确定数据样本集:根据实验结果确定数据样本集,并按照5∶3的比例将16组数据样本集分为10组训练样本与6组测试样本两部分;

32.具体实施细节如下:

33.表1为训练样本中的工艺参数数据及时效效果,其中f表示实验测试得到的实际残余应力降低率值。

34.表1训练样本中的工艺参数数据及时效效果

[0035][0036]

表2为测试样本中的工艺参数及时效效果,其中f

′

表示残余应力降低率的预测值,为残余应力降低率的预测值与实验测试得到的实际残余应力降低率之间的相对误差。

[0037]

表2测试样本中的工艺参数及时效效果

[0038][0039]

(4)量纲一化处理:将步骤(3)中所获得的数据样本集按照不同参数类型分别进行量纲一化处理;

[0040]

振动频率f的单位为khz、振动幅值a的单位为μm、振动时间t的单位为min,为了消除不同量纲的影响,定义了如下三个无量纲变量:无量纲振动频率无量纲振动幅值无量纲振动时间其中f0为1khz,a0为1μm,t0为1min;

[0041]

(5)训练bp神经网络:采用训练样本中的数据对bp神经网络进行训练,即将量纲一化的振动时效工艺参数作为输入、残余应力降低率作为输出,建立量纲一化的振动时效工艺参数与残余应力降低率之间的bp神经网络模型;

[0042]

具体实施细节如下:

[0043]

振动时效残余应力预测模型网络结构如图2所示。从图2中可知,影响振动时效消

除残余应力效果的工艺参数主要包括振动频率f、振动幅值a以及振动时间t,这三个工艺参数是神经网络模型的输入端,振动时效消除残余应力的效果f是神经网络模型的输出端,中间隐含层的层数设置为8。

[0044]

(6)测试bp神经网络:采用测试样本中经过量纲一化后的测试数据对步骤(5)中建立的量纲一化的振动时效工艺参数与残余应力降低率之间的bp神经网络模型进行测试,即将测试样本中的量纲一化的振动时效工艺参数输入步骤(5)中建立的bp神经网络模型,得到与测试样本中已经量纲一化处理后的振动时效工艺参数所对应的残余应力降低率的预测值;

[0045]

(7)根据步骤(6)得到的残余应力降低率的预测值与测试样本中实验测试得到的实际残余应力降低率的相对误差均值大小来判定训练过程是否结束:设定残余应力降低率的预测值与实验测试得到的实际残余应力降低率之间的相对误差均值的设定值为β,若所述的残余应力降低率的预测值与实验测试得到的实际残余应力降低率之间的相对误差均值小于设定的设定值β,则训练过程结束;若所述的残余应力降低率的预测值与实验测试得到的实际残余应力降低率之间的相对误差均值大于设定的设定值β,则根据误差分别对网络各层权值和阈值进行修正,以实现误差的逆向传播,直到残余应力降低率的预测值与实验测试得到的实际残余应力降低率的相对误差均值小于设定值β为止,至此,训练过程结束;

[0046]

具体实施细节如下:

[0047]

基于本发明所提出的用于优化振动时效工艺参数的bp神经网络模型可以计算得到残余应力降低率的预测值。将6组测试样本中的工艺参数输入本发明所建立的bp神经网络模型,可以求解得到残余应力降低率的预测值,如表2中的残余应力降低率的预测值f

′

,同时实验测试得到的实际残余应力降低率f也记录在表2中。所述的设定值β主要根据对bp神经网络模型的预测精度要求进行确定。基于表2可以发现,6组测试样本预测得到的残余应力降低率和实验测得的实际残余应力降低率之间的相对误差的均值为4.87%,假设设定值β定为5%,那么相对误差的均值小于设定值β,则训练结束。

[0048]

(8)得到最优的工艺参数组合。

[0049]

进一步,所述的一种基于bp神经网络的振动时效工艺参数优化方法,其特征在于:采用残余应力降低率来表征振动时效效果,残余应力降低率为式中δ为残余应力降低率,σ

初始

为时效试样未经振动时效处理的初始残余应力,σ

振后

为时效试样经过振动时效处理后的残余应力。

[0050]

进一步,所述的一种基于bp神经网络的振动时效工艺参数优化方法,其特征在于:分别在试样两点处测试残余应力,测点1用于测试振动时效前试样的残余应力,测点2用于测试振动时效后试样的残余应力,为了提高实验结果的可靠性,采用三组试样的平均残余应力来表征振动时效前后的残余应力。

[0051]

具体实施细节如下:

[0052]

如图3所示,为了评估试样振动时效处理前后的残余应力,在试样上布置了两个测点,其中测点1用于测试振动时效前试样的残余应力,测点2用于测试振动时效后试样的残余应力。

[0053]

进一步,步骤(6)中表2的相对误差

[0054]

进一步,所述的步骤(7)中根据误差对网络各层的权值和阈值进行修正和实现误差的逆向传播的过程为:将根据误差大小调整后的权值和阈值重新赋给bp神经网络,之后循环步骤(5)和(6),直到测试数据的残余应力预测值和实验测得的残余应力实际值的相对误差均值小于设定值β为止。

[0055]

进一步,所述的一种基于bp神经网络的振动时效工艺参数优化方法,其特征在于:所述的残余应力测试方法为小孔法。

[0056]

进一步,所述的一种基于bp神经网络的振动时效工艺参数优化方法,其特征在于:所述的bp神经网络预测优化工艺参数的软件为matlab软件。

[0057]

进一步,所述的一种基于bp神经网络的振动时效工艺参数优化方法,其特征在于:步骤(8)中最优的工艺参数组合的确定条件为所述的最优的工艺参数输入建立的bp神经网络模型得到的残余应力降低率的预测值与最优的工艺参数所对应的实验测试得到的实际残余应力降低率之间的相对误差小于设定的临界值α且所述的残余应力降低率的预测值大于设定的临界值λ;若有多组工艺参数组合符合该条件时,则选取残余应力降低率的预测值为最大值时所对应的工艺参数组合作为最优的工艺参数组合。所述的临界值α主要根据对bp神经网络模型的预测精度要求进行确定。所述的临界值λ主要根据对残余应力消除效果要求进行确定。

[0058]

具体实施细节如下:

[0059]

假设将临界值λ确定为70%,同时将临界值α确定为6%,则根据表2的结果我们可以发现,第5组工艺参数组合为最优的工艺参数组合。

[0060]

从表2中发现,不需要通过振动时效实验就可以得到残余应力的降低率,即可以直接通过所建立的bp神经网络模型得到残余应力降低率的预测值,从而可以简化振动时效工艺参数调整过程和提高振动时效处理效率,减少不必要的实验过程,能够降低成本和减少能源消耗。

[0061]

利用bp神经网络模型可以得到残余应力降低率的预测值,且通过表2中的预测数据和实际数据之间的相对误差可以发现,所建立的bp神经网络模型得到的预测值与实际值具有较好的吻合度,表明采用所建立的bp神经网络模型对工艺参数进行优化是合理可行的,得到的数据是可信的。

[0062]

本说明书实施例所述的内容仅仅是对发明构思的实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式,本发明的保护范围也及于本领域技术人员根据本发明构思所能够想到的等同技术手段。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。