1.本发明涉及标定板领域,尤其涉及一种漫反射型标定板及其制备方法。

背景技术:

2.在机器视觉、图像测量、摄影测量、三维重建等应用中,为校正镜头畸变,确定物理尺寸和像素间的换算关系,以及确定空间物体表面某点的三维几何位置与其在图像中对应点之间的相互关系,需要建立相机成像的几何模型。通过相机拍摄带有固定间距图案阵列平板、经过标定算法的计算,可以得出相机的几何模型,从而得到高精度的测量和重建结果。但在前置光源情况下,玻璃材质标定板会出现反光的情况。

3.目前存在几种现有技术来解决玻璃材质标定板出现反光的问题:

4.1)使用陶瓷作为基材,在陶瓷片进行镀铬,陶瓷基材不反光。但是氧化铝、氧化锆陶瓷成本比玻璃要高,平整度也较玻璃的差。陶瓷基材一般厚度只有1mm、能加工的尺寸最大在200mm左右,玻璃基材可以各种厚度、能加工大尺寸,目前国内最大型抛光设备能做到1米。

5.2)在玻璃表面涂高分子材料膜,膜层不反光。但是在玻璃表面涂高分子材料膜附着力比磁控溅射镀的铬膜差,不耐气候、高温、酸碱等坏境。

6.目前尚无对玻璃材质标定板表面进行处理来解决反光问题的技术,在操作过程中发现利用喷砂加工磨砂效果,会对玻璃表面造成损伤,且不适合加工薄片玻璃。

技术实现要素:

7.本发明所要解决的技术问题是:解决上述现有技术存在的问题,而提供一种漫反射型标定板及其制备方法,采用研磨工艺制作磨砂效果,采用抛光工艺满足高平面度要求,结合半导体掩模版工艺制程,满足细线条、高精密加工要求。

8.本发明采用的技术方案是:

9.一种漫反射型标定板的制备方法,包括以下步骤:

10.第一次研磨:使用20%-60%dn95粒径10微米以下的金刚砂溶液,对抛光片/原版玻璃的上表面研磨10-40min,得到第一研磨面,抛光片/原版玻璃的上表面为第一研磨面;或者对抛光片/原版玻璃的下表面研磨10-40min,得到第一研磨面,抛光片/原版玻璃的上表面为平面;或者同时对抛光片/原版玻璃的上表面和下表面研磨10-40min,得到两个第一研磨面,抛光片/原版玻璃的上表面为第一研磨面;优选的使用30%-50%dn95粒径10微米以下的金刚砂溶液,对抛光片/原版玻璃的上表面和/或下表面研磨20-30min。

11.研磨步骤的关键在于:使用不同粒径金刚砂得到不同表面的粗糙度,表面粗糙度可控。通过修正研磨盘面的平面度,可得到高平面度(最高可做到5微米以内)。

12.制作图形:在抛光片/原版玻璃的上表面采用半导体掩模版图形制作工艺流程加工制作图形,依次进行镀膜、涂胶、光刻、显影和腐蚀,制得金属铬层图形;

13.精密切割:进行精密切割,尺寸精度为

±

0.05mm。

14.进一步地,第一次研磨步骤和制作图形步骤之间还包括抛光步骤:使用10-30%dn95粒径为0.5-1.5微米的氧化铈抛光溶液,对一个第一研磨面进行10-120min的抛光,得到抛光面。优选的,使用20-30%dn95粒径为1-1.5微米的氧化铈抛光溶液,对其中一个第一研磨面进行50-80min的抛光。

15.进一步地,同时对另一个第一研磨面进行抛光,得到另一个抛光面,再对其中一个抛光面进行第二次研磨,得到第二研磨面。

16.进一步地,所述第二次研磨步骤在抛光步骤和制作图形步骤之间,或者在精密切割步骤之后。

17.进一步地,对抛光片/原版玻璃的下表面的第一次研磨步骤在精密切割步骤之后。

18.进一步地,第一研磨面和/或第二研磨面表面粗糙度ra为1-5微米,且表面微粒径为6-8微米。优选的,第一研磨面和/或第二研磨面表面粗糙度ra为2-4微米,且表面微粒径为7-8微米。

19.进一步地,抛光面表面粗糙度ra为0.005-0.015nm,优选为0.01-0.015nm。

20.进一步地,镀膜工艺为抛光片/原版玻璃经过超声清洗干燥后,放入磁控溅射真空室中,采用直流磁控溅射工艺,在玻璃基体的前表面镀制一层80-120nm铬膜,溅射过程中的工艺气体中ar\n2\o2\co2的比例为5-80:0-50:0-60:0-80,真空度为1-8

×

10-6,溅射功率为0.2-5kw,得到铬膜基板;优选的厚度为100-120nm。

21.涂胶工艺为采用旋涂工艺旋涂,得到胶厚为100-500nm的光刻胶膜,均匀性可达

±

0.5%,分辨率可达1微米;优选的厚度为200-300nm。

22.光刻工艺为使用具有i线高分辨率镜头的进口光刻机进行曝光工艺,线条可制作1微米;

23.显影腐蚀为曝光后,在精准的全自动显影腐蚀设备上,先利用0.01%-0.3%tmah对曝光光刻胶进行反应去除,溶液温度控制在23-25℃,显影时间控制在10-25s,再利用专用腐蚀液对显影去除光刻胶后裸露出来的铬层进行去除腐蚀,腐蚀时间为40-60s、溶液温度为23-25℃,达到1微米线条工艺要求。

24.进一步地,研磨时施加的压力为100-500kgf;

25.抛光在聚氨酯和阻尼布上进行;

26.抛光时施加的压力为100-300kgf。

27.本发明的另一方面涉及一种根据上述方法制得的漫反射型标定板。

28.与现有技术相比,本发明具有以下优点:

29.1)磨砂粒径可以做到7微米,磨砂效果均匀。

30.2)磨砂对光学漫反射,反射率小于0.1%。

31.3)采用半导体掩膜版制作工艺,可以制作精细线条、精度高。最小线条可制作1微米,线条控制精度可达0.2微米,图形距离精度可做到1米偏差1微米。

32.4)玻璃平整度比陶瓷片要高,玻璃平整度最高可做到2微米的平面度,而陶瓷普遍在50微米左右。

33.5)玻璃可加工尺寸范围广,标定板尺寸可达1米。玻璃厚度可定制,选择多。陶瓷标定板一般在1mm厚,尺寸目前最大在200mm左右。

34.6)玻璃适合高精密切割工艺,适合利用现有产品进行定制化制作,减少开发过程

和成本,陶瓷精密切割难度大,开发成本高。

35.7)利用喷砂加工磨砂效果,会对玻璃表面造成损伤,且不适合加工薄片玻璃。研磨可加工0.3-1mm的玻璃薄片,且对玻璃表面不会造成损伤。

36.8)研磨的磨砂上的金属铬膜耐环境,比高分子膜层稳定耐磨。

37.9)研磨的磨砂效果均匀性好,喷砂磨砂效果不均匀。

附图说明

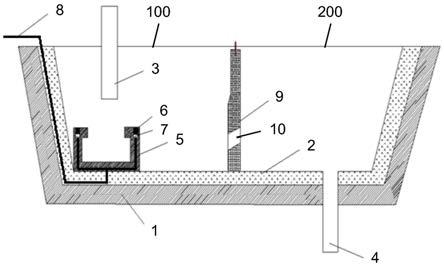

38.图1为本发明实施例1-2中漫反射型标定板的结构示意图;

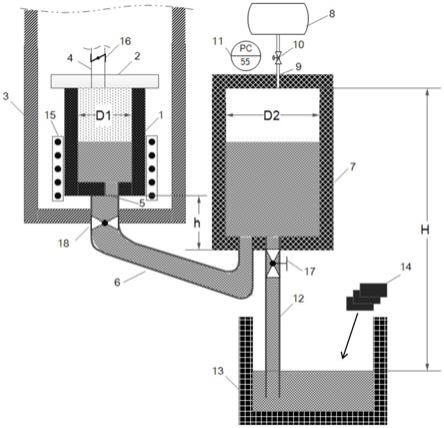

39.图2为本发明实施例3中漫反射型标定板的结构示意图;

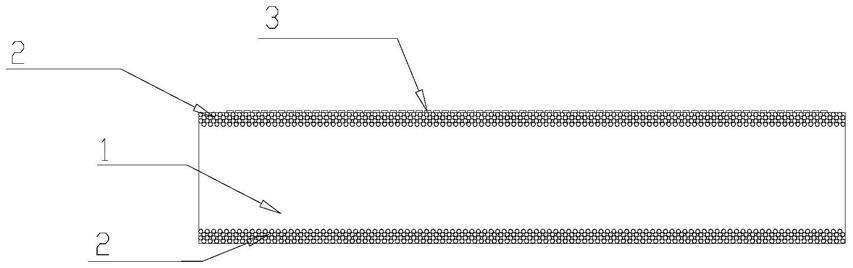

40.图3为本发明实施例7中漫反射型标定板的结构示意图。

具体实施方案

41.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案做详细的说明。

42.实施例1

43.对于平面度无要求的标定板,可使用抛光片/原版玻璃直接研磨,本实施例为双面磨砂的漫反射型标定板的制备方法,包括以下步骤:

44.第一次研磨:使用20%dn95粒径10微米以下的金刚砂溶液,研磨时施加的压力为100kgf,分别对抛光片/原版玻璃的上表面和下表面研磨10min,第一研磨面表面粗糙度ra为5微米,且表面微粒径为8微米。

45.制作图形:在抛光片/原版玻璃上表面的第一研磨面上采用半导体掩模版图形制作工艺流程加工制作图形,依次进行镀膜、涂胶、光刻、显影和腐蚀,制得金属铬层图形;

46.镀膜工艺为抛光片/原版玻璃经过超声清洗干燥后,放入磁控溅射真空室中,采用直流磁控溅射工艺,在玻璃基体的前表面镀制一层80nm铬膜,溅射过程中的工艺气体ar\n2\o2\co2的比例为35sccm:25sccm:0sccm:9sccm,真空度4

×

10-6,以及溅射功率1.2kw,得到铬膜基板;

47.涂胶工艺为采用旋涂工艺旋涂,得到胶厚为100nm的光刻胶膜,均匀性可达

±

0.5%,分辨率可达1微米;

48.光刻工艺为使用具有i线高分辨率镜头的进口光刻机进行曝光工艺,线条可制作1微米;

49.显影腐蚀为曝光后,在精准的全自动显影腐蚀设备上,先利用0.01%tmah对曝光光刻胶进行反应去除,溶液温度控制在23℃,显影时间控制在10s,专用腐蚀液采用硝酸铈铵,再利用专用腐蚀液对显影去除光刻胶后裸露出来的铬层进行去除腐蚀,腐蚀时间控制在40s、溶液温度控制在23℃,达到1微米线条工艺要求。

50.精密切割:采用ccd定位的自动刀轮切割机进行精密切割,得到很好的正方度和尺寸精度控制,尺寸精度为

±

0.05mm。

51.所制得的双面磨砂的漫反射型标定板如图1所示,包括抛光片/原版玻璃1,抛光片/原版玻璃1的上表面和下表面均为第一研磨面2,抛光片/原版玻璃上表面的第一研磨面2上制作有金属铬层3。

52.实施例2

53.对于平面度无要求的标定板,可使用抛光片/原版玻璃直接研磨,本实施例为双面磨砂的漫反射型标定板的制备方法,包括以下步骤:

54.第一次研磨:使用20%dn95粒径10微米以下的金刚砂溶液,研磨时施加的压力为100kgf,对抛光片/原版玻璃的上表面研磨10min,第一研磨面表面粗糙度ra为5微米,且表面微粒径为8微米。

55.制作图形:在抛光片/原版玻璃的上表面的第一研磨面上采用半导体掩模版图形制作工艺流程加工制作图形,依次进行镀膜、涂胶、光刻、显影和腐蚀,制得金属铬层图形;

56.镀膜工艺为抛光片/原版玻璃经过超声清洗干燥后,放入磁控溅射真空室中,采用直流磁控溅射工艺,在玻璃基体的前表面镀制一层80nm铬膜,溅射过程中的工艺气体ar\n2\o2\co2的比例为35sccm:25sccm:0sccm:9sccm,真空度4

×

10-6,以及溅射功率1.2kw,得到铬膜基板;

57.涂胶工艺为采用旋涂工艺旋涂,得到胶厚为100nm的光刻胶膜,均匀性可达

±

0.5%,分辨率可达1微米;

58.光刻工艺为使用具有i线高分辨率镜头的进口光刻机进行曝光工艺,线条可制作1微米;

59.显影腐蚀为曝光后,在精准的全自动显影腐蚀设备上,先利用0.01%tmah对曝光光刻胶进行反应去除,溶液温度控制在23℃,显影时间控制在10s,专用腐蚀液采用硝酸铈铵,再利用专用腐蚀液对显影去除光刻胶后裸露出来的铬层进行去除腐蚀,腐蚀时间控制在40s、溶液温度控制在23℃,达到1微米线条工艺要求。

60.精密切割:采用ccd定位的自动刀轮切割机进行精密切割,得到很好的正方度和尺寸精度控制,尺寸精度为

±

0.05mm。

61.第一次研磨:使用20%dn95粒径10微米以下的金刚砂溶液,研磨时施加的压力为100kgf,对抛光片/原版玻璃的下表面研磨10min,第一研磨面表面粗糙度ra为5微米,且表面微粒径为8微米。

62.所制得的双面磨砂的漫反射型标定板如图1所示,包括抛光片/原版玻璃1,抛光片/原版玻璃1的上表面和下表面均为第一研磨面2,抛光片/原版玻璃上表面的第一研磨面2上制作有金属铬层3。

63.实施例3

64.对于平面度要求在10微米-30微米的标定板,使用抛光片/原版玻璃研磨后再单面抛光,本实施例为单面磨砂的漫反射型标定板的制备方法,包括以下步骤:

65.第一次研磨:使用20%dn95粒径10微米以下的金刚砂溶液,研磨时施加的压力为100kgf,分别对抛光片/原版玻璃的上表面和下表面研磨10min,第一研磨面表面粗糙度ra为5微米,且表面微粒径为8微米。

66.抛光步骤:使用10%dn95粒径为0.5微米的氧化铈抛光溶液,对其中抛光片/原版玻璃下表面的第一研磨面进行10min的抛光,得到抛光面;抛光面表面粗糙度ra为0.015nm。抛光步骤在聚氨酯和阻尼布上进行;抛光时施加的压力为100kgf。

67.制作图形:在抛光片/原版玻璃的上表面的第一研磨面上采用半导体掩模版图形制作工艺流程加工制作图形,依次进行镀膜、涂胶、光刻、显影和腐蚀,制得金属铬层图形;

68.镀膜工艺为抛光片/原版玻璃经过超声清洗干燥后,放入磁控溅射真空室中,采用直流磁控溅射工艺,在玻璃基体的前表面镀制一层80nm铬膜,溅射过程中的工艺气体ar\n2\o2\co2的比例为35sccm:25sccm:0sccm:9sccm,真空度4

×

10-6,以及溅射功率1.2kw,得到铬膜基板;

69.涂胶工艺为采用旋涂工艺旋涂,得到胶厚为100nm的光刻胶膜,均匀性可达

±

0.5%,分辨率可达1微米;

70.光刻工艺为使用具有i线高分辨率镜头的进口光刻机进行曝光工艺,线条可制作1微米;

71.显影腐蚀为曝光后,在精准的全自动显影腐蚀设备上,先利用0.01%tmah对曝光光刻胶进行反应去除,溶液温度控制在23℃,显影时间控制在10s,专用腐蚀液采用硝酸铈铵,再利用专用腐蚀液对显影去除光刻胶后裸露出来的铬层进行去除腐蚀,腐蚀时间控制在40s、溶液温度控制在23℃,达到1微米线条工艺要求。

72.精密切割:采用ccd定位的激光切割机进行精密切割,得到很好的正方度和尺寸精度控制,尺寸精度为

±

0.05mm。

73.所制得的双面磨砂的漫反射型标定板如图2所示,包括抛光片/原版玻璃1,抛光片/原版玻璃1的上表面为第一研磨面2,抛光片/原版玻璃1的下表面为抛光面4,抛光片/原版玻璃上表面的第一研磨面2上制作有金属铬层3。

74.实施例4

75.对于平面度要求在10微米以内的标定板,使用抛光片/原版玻璃研磨后再双面抛光,再单面研磨。本实施例为单面磨砂的漫反射型标定板的制备方法,包括以下步骤:

76.第一次研磨:使用20%dn95粒径10微米以下的金刚砂溶液,研磨时施加的压力为100kgf,分别对抛光片/原版玻璃的上表面和下表面研磨10min,第一研磨面表面粗糙度ra为5微米,且表面微粒径为8微米。

77.抛光步骤:使用10%dn95粒径为0.5微米的氧化铈抛光溶液,对其中抛光片/原版玻璃上表面和下表面的第一研磨面进行10min的抛光,得到抛光面;抛光面表面粗糙度ra为0.015nm。抛光步骤在聚氨酯和阻尼布上进行;抛光时施加的压力为100kgf。

78.第二次研磨:使用20%dn95粒径10微米以下的金刚砂溶液,研磨时施加的压力为100kgf,分别对抛光片/原版玻璃上表面的抛光面研磨10min,制得第二研磨面,第二研磨面表面粗糙度ra为5微米,且表面微粒径为8微米。

79.制作图形:在抛光片/原版玻璃的上表面的第二研磨面上采用半导体掩模版图形制作工艺流程加工制作图形,依次进行镀膜、涂胶、光刻、显影和腐蚀,制得金属铬层图形;

80.镀膜工艺为抛光片/原版玻璃经过超声清洗干燥后,放入磁控溅射真空室中,采用直流磁控溅射工艺,在玻璃基体的前表面镀制一层80nm铬膜,溅射过程中的工艺气体ar\n2\o2\co2的比例为35sccm:25sccm:0sccm:9sccm,真空度4

×

10-6,以及溅射功率1.2kw,得到铬膜基板;

81.涂胶工艺为采用旋涂工艺旋涂,得到胶厚为100nm的光刻胶膜,均匀性可达

±

0.5%,分辨率可达1微米;

82.光刻工艺为使用具有i线高分辨率镜头的进口光刻机进行曝光工艺,线条可制作1微米;

83.显影腐蚀为曝光后,在精准的全自动显影腐蚀设备上,先利用0.01%tmah对曝光光刻胶进行反应去除,溶液温度控制在23℃,显影时间控制在10s,专用腐蚀液采用硝酸铈铵,再利用专用腐蚀液对显影去除光刻胶后裸露出来的铬层进行去除腐蚀,腐蚀时间控制在40s、溶液温度控制在23℃,达到1微米线条工艺要求。

84.精密切割:采用ccd定位的划片机进行精密切割,得到很好的正方度和尺寸精度控制,尺寸精度为

±

0.05mm。

85.实施例5

86.对于平面度要求在10微米以内的标定板,使用抛光片/原版玻璃研磨后再双面抛光,再单面研磨。本实施例为单面磨砂的漫反射型标定板的制备方法,包括以下步骤:

87.第一次研磨:使用20%dn95粒径10微米以下的金刚砂溶液,研磨时施加的压力为100kgf,分别对抛光片/原版玻璃的上表面和下表面研磨10min,第一研磨面表面粗糙度ra为5微米,且表面微粒径为8微米。

88.抛光步骤:使用10%dn95粒径为0.5微米的氧化铈抛光溶液,对其中抛光片/原版玻璃上表面和下表面的第一研磨面进行10min的抛光,得到抛光面;抛光面表面粗糙度ra为0.015nm。抛光步骤在聚氨酯和阻尼布上进行;抛光时施加的压力为100kgf。

89.制作图形:在抛光片/原版玻璃的上表面的抛光面上采用半导体掩模版图形制作工艺流程加工制作图形,依次进行镀膜、涂胶、光刻、显影和腐蚀,制得金属铬层图形;

90.镀膜工艺为抛光片/原版玻璃经过超声清洗干燥后,放入磁控溅射真空室中,采用直流磁控溅射工艺,在玻璃基体的前表面镀制一层80nm铬膜,溅射过程中的工艺气体ar\n2\o2\co2的比例为35sccm:25sccm:0sccm:9sccm,真空度4

×

10-6,以及溅射功率1.2kw,得到铬膜基板;

91.涂胶工艺为采用旋涂工艺旋涂,得到胶厚为100nm的光刻胶膜,均匀性可达

±

0.5%,分辨率可达1微米;

92.光刻工艺为使用具有i线高分辨率镜头的进口光刻机进行曝光工艺,线条可制作1微米;

93.显影腐蚀为曝光后,在精准的全自动显影腐蚀设备上,先利用0.01%tmah对曝光光刻胶进行反应去除,溶液温度控制在23℃,显影时间控制在10s,专用腐蚀液采用硝酸铈铵,再利用专用腐蚀液对显影去除光刻胶后裸露出来的铬层进行去除腐蚀,溶液温度控制在23℃,显影时间控制在10s,达到1微米线条工艺要求。

94.精密切割:采用ccd定位的自动刀轮切割机进行精密切割,得到很好的正方度和尺寸精度控制,尺寸精度为

±

0.05mm。

95.第二次研磨:使用20%dn95粒径10微米以下的金刚砂溶液,研磨时施加的压力为100kgf,对抛光片/原版玻璃下表面抛光面的表面研磨10min,制得第二研磨面,第二研磨面表面粗糙度ra为5微米,且表面微粒径为8微米。

96.实施例6

97.对于平面度无要求的标定板,可使用抛光片/原版玻璃直接研磨,本实施例为单面磨砂的漫反射型标定板的制备方法,包括以下步骤:

98.第一次研磨:使用60%dn95粒径10微米以下的金刚砂溶液,研磨时施加的压力为500kgf,对抛光片/原版玻璃的上表面研磨40min,抛光片/原版玻璃的上表面为第一研磨

面;第一研磨面表面粗糙度ra为1微米,且表面微粒径为6微米。

99.制作图形:在抛光片/原版玻璃上表面的第一研磨面采用半导体掩模版图形制作工艺流程加工制作图形,依次进行镀膜、涂胶、光刻、显影和腐蚀,制得金属铬层图形;

100.镀膜工艺为抛光片/原版玻璃经过超声清洗干燥后,放入磁控溅射真空室中,采用直流磁控溅射工艺,在玻璃基体的前表面镀制一层120nm铬膜,溅射过程中的工艺气体ar\n2\o2\co2的比例为35sccm:25sccm:0sccm:9sccm,真空度4

×

10-6,以及溅射功率1.2kw,得到铬膜基板;

101.涂胶工艺为采用旋涂工艺旋涂,得到胶厚为500nm的光刻胶膜,均匀性可达

±

0.5%,分辨率可达1微米;

102.光刻工艺为使用具有i线高分辨率镜头的进口光刻机进行曝光工艺,线条可制作1微米;

103.显影腐蚀为曝光后,在精准的全自动显影腐蚀设备上,先利用0.3%tmah对曝光光刻胶进行反应去除,溶液温度控制在25℃,显影时间控制在25s,专用腐蚀液采用硝酸铈铵,再利用专用腐蚀液对显影去除光刻胶后裸露出来的铬层进行去除腐蚀,腐蚀时间控制在60s、溶液温度控制在25℃,达到1微米线条工艺要求。

104.精密切割:采用具体ccd定位的自动刀轮切割机、激光切割机、划片机等高精密切割设备进行精密切割,得到很好的正方度和尺寸精度控制,尺寸精度为

±

0.05mm。

105.实施例7

106.对于平面度要求在10微米-30微米的标定板,使用抛光片/原版玻璃研磨后再单面抛光,本实施例为单面磨砂的漫反射型标定板的制备方法,包括以下步骤:

107.一种漫反射型标定板的制备方法,包括以下步骤:

108.第一次研磨:使用40%dn95粒径10微米以下的金刚砂溶液,研磨时施加的压力为300kgf,对抛光片/原版玻璃的下表面研磨25min,得到第一研磨面,抛光片/原版玻璃的上表面为平面;第一研磨面表面粗糙度ra为3微米,且表面微粒径为7微米。

109.抛光步骤:使用20%dn95粒径为1微米的氧化铈抛光溶液,对抛光片/原版玻璃的上表面进行60min的抛光,得到抛光面;抛光面表面粗糙度ra为0.01nm。抛光步骤在聚氨酯和阻尼布上进行;抛光时施加的压力为300kgf。

110.制作图形:在抛光片/原版玻璃的上表面的抛光面上采用半导体掩模版图形制作工艺流程加工制作图形,依次进行镀膜、涂胶、光刻、显影和腐蚀,制得金属铬层图形;

111.镀膜工艺为抛光片/原版玻璃经过超声清洗干燥后,放入磁控溅射真空室中,采用直流磁控溅射工艺,在玻璃基体的前表面镀制一层100nm铬膜,溅射过程中的工艺气体ar\n2\o2\co2的比例为35sccm:25sccm:0sccm:9sccm,真空度4

×

10-6,以及溅射功率1.2kw,得到铬膜基板;

112.涂胶工艺为采用旋涂工艺旋涂,得到胶厚为300nm的光刻胶膜,均匀性可达

±

0.5%,分辨率可达1微米;

113.光刻工艺为使用具有i线高分辨率镜头的进口光刻机进行曝光工艺,线条可制作1微米;

114.显影腐蚀为曝光后,在精准的全自动显影腐蚀设备上,先利用0.01%-0.3%tmah对曝光光刻胶进行反应去除,溶液温度控制在24℃,显影时间控制在15s,专用腐蚀液采用

硝酸铈铵,再利用专用腐蚀液对显影去除光刻胶后裸露出来的铬层进行去除腐蚀,腐蚀时间控制在50s、溶液温度控制在24℃,达到1微米线条工艺要求。

115.精密切割:采用具体ccd定位的自动刀轮切割机、激光切割机、划片机等高精密切割设备进行精密切割,得到很好的正方度和尺寸精度控制,尺寸精度为

±

0.05mm。

116.所制得的双面磨砂的漫反射型标定板如图3所示,包括抛光片/原版玻璃1,抛光片/原版玻璃1的上表面为抛光面4,抛光片/原版玻璃1的下表面为第一研磨面2,抛光片/原版玻璃上表面的抛光面4上制作有金属铬层3。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。