1.本说明书实施例涉及钢铁冶炼技术领域,尤其涉及一种退火炉带钢张力的控制方法。

背景技术:

2.现有的冷轧连续卧式退火炉主要由炉子本体,烧嘴、辐射管、电阻带、耐火材料和炉辊组成,功能上分为加热段、均热段和冷却段。炉辊是炉内传动带钢的核心部件,由变频电机驱动,其线速度与工艺段速度保持一致。退火炉入口和出口分别布置有张力辊和张力计,退火炉入口张力辊实时调节带钢张力,出口张力辊是速度基准辊,保持带钢以设定速度运行,不参与带钢张力调节。张力计对带钢张力进行实时检测。

3.现有技术中,连续卧式退火炉在炉内带钢张力控制方面均采用退火炉入口直接张力控制,通过入口张力计和入口张力辊闭环控制,保证退火炉入口带钢张力满足工艺要求。但是在炉内带钢连续退火过程中,炉温的升降使带钢发生热胀冷缩,并导致带钢与炉辊之间由相对静止变成滑动摩擦,大量炉辊汇聚并作用在带钢上的摩擦力直接影响炉内带钢的实际张力。当带钢温度升高、带钢因热膨胀而伸长,导致带钢实际运行速度增大并高于炉辊线速度,产生反方向摩擦力,在不进行任何控制的情况下会造成炉内带钢张力逐渐增加。而退火炉炉内带钢张力,尤其是均热段再结晶状态的带钢张力,直接决定硅钢产品性能,即带钢张力越低,硅钢铁损越低,产品性能越好。而现有技术通常的工艺要求是设定一个最低张力来确保带钢正常稳定运行,如此,使得在实际生产过程中,炉内带钢张力仅采用退火炉入口直接张力的控制方法,未考虑带钢热胀冷缩与炉辊相互作用会导致带钢入炉和出炉存在严重张力差的问题。带钢入炉和出炉单位张力差约为3n/mm2至5n/mm2,总张力差约为2kn至3kn。从而使得现有技术的张力满足工艺时会导致带钢入炉和出炉存在严重的张力差,而张力差会导致炉内带钢实际张力远高于退火炉入口带钢张力,造成硅钢产品铁损升高,产品性能恶化等问题。

技术实现要素:

4.本说明书实施例提供了一种退火炉带钢张力的控制方法,能够有效降低带钢入炉和出炉存在的张力差,降低硅钢铁损并显著提升产品性能。

5.本说明书实施例提供了一种退火炉带钢张力的控制方法,包括:

6.在带钢通过退火炉进行退火过程中,获取目标炉辊上带钢的实际温度和所述带钢的热膨胀系数;

7.获取所述带钢的基准速度;

8.根据所述实际温度、所述热膨胀系数和所述基准速度,获取所述带钢的实际运行速度;

9.控制所述目标炉辊按所述实际运行速度进行运转。

10.可选的,所述获取带钢的实际温度,包括:

11.获取加热段和均热段出口处带钢的目标温度和带钢升温曲线;

12.根据所述目标温度和所述带钢升温曲线,获取所述实际温度。

13.可选的,所述根据所述实际温度、所述热膨胀系数和所述基准速度,获取所述带钢的实际运行速度,包括:

14.根据所述实际温度和所述热膨胀系数,获取所述带钢的单位长度热膨胀量;

15.根据所述单位长度热膨胀量和所述基准速度,获取所述实际运行速度。

16.可选的,所述根据所述实际温度和所述热膨胀系数,获取所述带钢的单位长度热膨胀量,包括:

17.获取所述实际温度和所述热膨胀系的第一乘积,将所述第一乘积作为所述单位长度热膨胀量。

18.可选的,所述根据所述单位长度热膨胀量和所述基准速度,获取所述实际运行速度,包括:

19.根据所述单位长度热膨胀量和所述基准速度,获取所述带钢的附加速度;

20.根据所述基准速度和所述附加速度,获取所述实际运行速度。

21.可选的,所述根据所述单位长度热膨胀量和所述基准速度,获取所述带钢的附加速度,包括:

22.获取所述单位长度热膨胀量和所述基准速度的第二乘积,将所述第二乘积作为所述附加速度。

23.可选的,所述根据所述基准速度和所述附加速度,获取所述实际运行速度,包括:

24.获取所述基准速度和所述附加速度的速度之和,并将所述速度之和作为所述实际运行速度。

25.可选的,所述获取所述带钢的基准速度,包括:

26.通过所述退火炉中的出口张力辊,获取所述基准速度。

27.可选的,所述获取带钢的实际温度,包括:

28.通过设置在所述退火炉中的温度测量设备对所述带钢进行温度测量,获取所述实际温度。

29.可选的,所述控制所述目标炉辊按所述实际运行速度进行运转,包括:

30.通过调节所述退火炉中的入口张力辊和出口张力辊的转速,控制所述目标炉辊按所述实际运行速度进行运转。

31.本说明书实施例的有益效果如下:

32.基于上述技术方案,在带钢通过退火炉进行退火过程中,获取目标炉辊上带钢的实际温度、热膨胀系数和基准速度;再根据所述实际温度、所述热膨胀系数和所述基准速度,获取所述带钢的实际运行速度;并控制所述目标炉辊按所述实际运行速度进行运转;如此,使得在确定带钢的实际运行速度时,是根据实际温度、热膨胀系数和基准速度来确定的,使得带钢的实际运行速度考虑了带钢的实际温度导致带钢膨胀的因素,在实际运行速度考虑了带钢的实际温度导致带钢膨胀的因素的基础上,如此,能够根据带钢的膨胀长度来调节实际运行速度,进而可以通过实际运行速度来有效降低带钢入炉和出炉存在的张力差,在张力差降低的情况下,能够显著降低硅钢铁损,提升产品性能,并降低成本。

附图说明

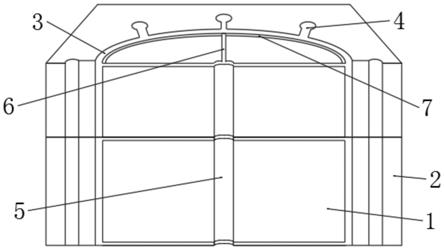

33.图1为本说明书实施例中冷轧连续卧式退火炉的结构示意图;

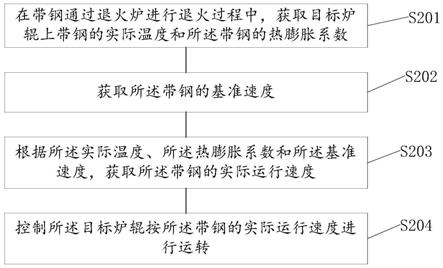

34.图2为本说明书实施例中退火炉带钢张力的控制方法的结构示意图;

35.图3为本说明书实施例中在不同的张力控制方法下的带钢张力的曲线图。

具体实施方式

36.为了更好的理解上述技术方案,下面通过附图以及具体实施例对本说明书实施例的技术方案做详细的说明,应当理解本说明书实施例以及实施例中的具体特征是对本说明书实施例技术方案的详细说明,而不是对本说明书技术方案的限定,在不冲突的情况下,本说明书实施例以及实施例中的技术特征可以相互组合。

37.本说明书实施例中一种退火炉带钢张力的控制方法应用在连续卧式退火炉中,退火炉主要由炉子本体,烧嘴、辐射管、电阻带、耐火材料和炉辊组成,其中,炉辊是炉内传动带钢的核心部件,由变频电机驱动,其线速度与工艺段带钢速度保持一致。如图1所示,退火炉在功能上分为加热段14、均热段15和冷却段16,退火炉的入口张力辊10实时调节带钢张力,出口张力辊11是速度基准辊,保持带钢以设定速度运行,不参与带钢张力调节,入口张力计12和出口张力计13对带钢张力进行实时检测。

38.现有技术中,退火炉在炉内带钢张力控制方面均采用退火炉入口直接张力控制,通过入口张力计12和入口张力辊10闭环控制,保证退火炉入口带钢张力满足工艺要求。但是在炉内带钢连续退火过程中,炉温的升降使带钢发生热胀冷缩,并导致带钢与炉辊之间由相对静止变成滑动摩擦,大量炉辊汇聚并作用在带钢上的摩擦力直接影响炉内带钢的实际张力。当带钢温度升高、带钢因热膨胀而伸长,导致带钢实际运行速度增大并高于炉辊线速度,产生反方向摩擦力,在不进行任何控制的情况下会造成炉内带钢张力逐渐增加。而退火炉炉内带钢张力,尤其是均热段再结晶状态的带钢张力,直接决定硅钢产品性能,即带钢张力越低,硅钢铁损越低,产品性能越好。而现有技术通常的工艺要求是设定一个最低张力来确保带钢正常稳定运行,如此,使得在实际生产过程中,炉内带钢张力仅采用退火炉入口直接张力的控制方法,未考虑带钢热胀冷缩与炉辊相互作用会导致带钢入炉和出炉存在严重张力差的问题。带钢入炉和出炉单位张力差约为3n/mm2至5n/mm2,总张力差约为2kn至3kn。从而使得现有技术的张力满足工艺时会导致带钢入炉和出炉存在严重的张力差,而张力差会导致炉内带钢实际张力远高于退火炉入口带钢张力,造成硅钢产品铁损升高,产品性能恶化等问题。

39.为了解决现有技术中张力差过大导致的问题,本说明书实施例提供了一种退火炉带钢张力的控制方法,如图2所示,包括:

40.s201、在带钢通过退火炉进行退火过程中,获取目标炉辊上带钢的实际温度和所述带钢的热膨胀系数;

41.s202、获取所述带钢的基准速度;

42.s203、根据所述实际温度、所述热膨胀系数和所述基准速度,获取所述带钢的实际运行速度;

43.s204、控制所述目标炉辊按所述带钢的实际运行速度进行运转。

44.在步骤s201中,在带钢通过退火炉进行退火过程中,可以通过设置在退火炉中的

温度测量设备对带钢进行温度测量,获取带钢的实际温度。其中,温度测量设备是板温计,可以分别在加热段14和均热段15的出口处即末端设置一个温度测量设备,以实时获取加热段14和均热段15出口处带钢的目标温度,目标温度包括加热段14末端的带钢温度和均热段15末端的带钢温度。均热段带钢温度是一样的,加热段14和均热段15的带钢温度按升温曲线成比例升高和降低。如此,在获取带钢的实际温度时,可以先测量获取目标温度,并同步获取带钢升温曲线,再根据目标温度和带钢升温曲线获取到目标炉辊上带钢的实际温度。

45.在步骤s201中,还需获取带钢的热膨胀系数。通常情况下,根据带钢的元素含量的不同,带钢的热膨胀系数也不相同。在实际应用过程中,通过实验室测定带钢的热膨胀系数,然后执行步骤s201时,直接读取存储的热膨胀系数。

46.本说明书实施例中,带钢的热膨胀系数可以用α进行表示。

47.接下来执行步骤s202,在该步骤中,可以通过退火炉中的出口张力辊11,获取基准速度。由于出口张力辊11是速度基准辊,因此,通过出口张力辊11的实际速度作为基准速度,从而获取到基准速度。

48.具体来讲,步骤s202可以与步骤s201同时执行,也可以在步骤s201之前执行,本说明书不作具体限制。

49.在获取到基准速度、实际温度和热膨胀系数之后,执行步骤s203。

50.在步骤s203中,可以首先根据实际温度和热膨胀系数,获取带钢的单位长度热膨胀量;再根据单位长度热膨胀量和基准速度,获取带钢的实际运行速度。

51.具体地,在根据实际温度和热膨胀系数,获取带钢的单位长度热膨胀量时,可以获取实际温度和热膨胀系的第一乘积,将第一乘积作为单位长度热膨胀量。也可以将第一乘积与设定的第一权重的乘积作为单位长度热膨胀量,本说明书不作具体限制。

52.具体来讲,在根据单位长度热膨胀量和基准速度,获取实际运行速度时,可以根据单位长度热膨胀量和基准速度,获取带钢的附加速度;再根据基准速度和附加速度,获取实际运行速度。

53.具体地,在根据单位长度热膨胀量和基准速度,获取带钢的附加速度时,可以获取单位长度热膨胀量和基准速度的第二乘积,将第二乘积作为附加速度。也可以将第二乘积与设定的第二权重的乘积作为附加速度,本说明书不作具体限制。

54.本说明书实施例中,在根据基准速度和附加速度,获取实际运行速度时,可以获取基准速度和附加速度的速度之和,并将速度之和作为实际运行速度。也可以将速度之和与第三权重的乘积作为实际运行速度,本说明书不作具体限制。

55.在获取到实际运行速度之后,执行步骤s204。

56.在该步骤中,可以通过调节退火炉中的入口张力辊10和出口张力辊11的转速,控制目标炉辊按带钢的实际运行速度进行运转,由于带钢的实际运行速度与带钢发生热胀冷缩时的长度相匹配,从而能够保证目标炉辊与带钢间相对静止,消除炉辊对带钢的摩擦力,确保炉内各区带钢张力一致。当然,也可以直接控制出口张力辊11的运行速度为实际运行速度,控制目标炉辊按带钢的实际运行速度进行运转。

57.本说明书的控制方法是针对退火炉中设置在每根炉辊上的带钢均执行步骤s201

‑

s204的步骤,以控制每个炉辊上的带钢的运行速度为实际运行速度。

58.如此,可以利用炉内带钢热膨胀模型,针对每根炉辊,计算带钢在实际温度(用t表

示)下的单位长度热膨胀量

△

l,已知带钢热膨胀系数为α,则带钢的单位长度热膨胀量

△

l=t

×

α;以及获取到带钢的基准速度为vs,则炉辊附加速度为vf=vs

×△

l=vs

×

t

×

α,所以投入带钢热膨胀模型后,带钢的实际运行速度v=vs vf=vs

×

(1 t

×

α),即,确定炉辊的实际转速为v。

59.在实际应用过程中,如图3所示,曲线30为现有技术下炉内带钢张力变化趋势,而曲线31为采用本发明的控制方法下炉内带钢张力变化趋势,其中,根据曲线30可知,带钢入炉和出炉单位张力差约为3n/mm2至5n/mm2,总张力差约为2kn至3kn,由此可知现有技术下炉内带钢张力差较大,而根据曲线31可知,采用本发明的控制方法下炉内带钢张力差非常小,能够显著降低硅钢铁损,提升产品性能。同时有抑制炉辊结瘤,降低炉辊磨损,延长炉辊使用寿命和机组检修周期的显著效果。

60.本说明书实施例的有益效果如下:

61.基于上述技术方案,在带钢通过退火炉进行退火过程中,获取目标炉辊上带钢的实际温度、热膨胀系数和基准速度;再根据所述实际温度、所述热膨胀系数和所述基准速度,获取所述带钢的实际运行速度;并控制所述目标炉辊按所述实际运行速度进行运转;如此,使得在确定带钢的实际运行速度时,是根据实际温度、热膨胀系数和基准速度来确定的,使得带钢的实际运行速度考虑了带钢的实际温度导致带钢膨胀的因素,在实际运行速度考虑了带钢的实际温度导致带钢膨胀的因素的基础上,如此,能够根据带钢的膨胀长度来调节实际运行速度,进而可以通过实际运行速度来有效降低带钢入炉和出炉存在的张力差,在张力差降低的情况下,能够显著降低硅钢铁损,提升产品性能,并降低成本。

62.尽管已描述了本说明书的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本说明书范围的所有变更和修改。

63.显然,本领域的技术人员可以对本说明书进行各种改动和变型而不脱离本说明书的精神和范围。这样,倘若本说明书的这些修改和变型属于本说明书权利要求及其等同技术的范围之内,则本说明书也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。