1.本发明涉及机械配件加工技术领域,具体涉及一种旋转径向精密冷锻机床用的低合金锤头制备方法。

背景技术:

2.精密成形技术是一种以低成本获取净成形技术或近净成形的先进制造技术,符合“精、省、净”绿色制造产业发展趋势,是成形原理与新材料、新能源、信息技术、自动化技术等多学科高新技术成果融合。

3.径向锻造是精密成形技术成形得以实现的重要设备之一。该设备可根据不同的精锻技术:热精锻技术、温精锻技术、冷精锻技术和复合精锻技术进行衍生与配套,使棒料类或管类零件锻造成形后只需少量加工或不再加工即符合零件的要求,同时,能提升零件内在品质。具有节省资源、节省能源、环境友好,提高产品附加值(科技附加和服务附加)的优势,特别是该设备使低成本和高效率的先进制造技术得以实现,符合现代绿色制造业的发展方向。

4.径向锻造机具有脉冲式加载和多向锻打两个特点,而且脉冲式打击频率高,一般为180次/min

‑

1800次/min。金属变形流动距离短,摩擦阻力小,变形均匀。采用多锤头从几个方向锻打,使金属处于三向压应力状态,有利于金属塑性的提高和改善材料内部结构。

5.无论冷锻、温锻和热锻,锤头都是精锻机的核心部件之一,属于模具类零部件。

6.旋转径向精密冷锻机锤头要求表面硬度hrc≥63,kv2≥12j,且心部与表面硬度一致的情况下,冷作模具钢要有足够韧性。然而,目前精密冷锻机锤头选用的冷作模具钢d2、12crmov、dc53、7crsimnmov、sld、assab88等都无法精密冷锻机锤头基体材料的要求,为提高冷作模具钢的表面硬度,延长锤头的使用寿命采取渗碳、渗氮、碳氮共渗等表面强化工艺,但收效甚微。因为,精密冷锻机锤头的工作环境恶劣,工作载荷大、尺寸精度高、表面质量要求高、因此,新型长寿命、高耐磨性、韧性的冷锻机锤头开发已成为一项迫切而主要任务。

技术实现要素:

7.本发明的目的在于针对现有技术的缺陷和不足,提供了一种旋转径向精密冷锻机床用的低合金锤头制备方法,其采用镦粗工艺,增加基体的锻造比,再采用快锻与径向精锻联合锻造,改善基体内部结构,细化晶粒,提高基体韧性,为满足锤头高韧性、高硬度的使用要求,采用闭合场非平衡磁控溅射离子沉积技术在锤头工作面制备纳米复合涂层,增强锤头表面硬度,提升锤头的使用寿命。

8.为达到上述目的,本发明采用了下列技术方案:它的操作步骤如下:步骤1、基体选材:选取7cr2nimosivre冷作模具钢作为基体材料,其化学成分重量百分比如下:c 0.68

‑

0.78%、si 0.64

‑

0.74%、mn 0.75

‑

0.85%、cr 2.3

‑

2.45%、ni 0.32

‑

0.42%、mo 0.20

‑

0.35%、v 0.20

‑

0.30%、re 0.05

‑

0.08%,其余以fe补足;步骤2、基体锻造:采用锻造设备对上述基体材料进行锻造,即先快锻镦粗,使材料的锻造比由3

‑

4,增加到7.0

‑

8.5,再采用径向锻造,形成钢锭,其始锻温度为1100

‑

1150℃,终锻温度在850

‑

950℃,锻造比7.0

‑

8.5;步骤3、基体生产:将钢锭进行加热,然后利用20/30mn快锻机进行开坯,形成锻坯;再将锻坯退火后,利用40/45mn快锻机进行镦粗,接着清理缺陷,最后利用13mn径向锻造机进行锻造成材,再将锻造成的基体进行等温球化退火,对退火后的基体进行热处理;再对热处理后的基体表面进行打磨、喷丸处理;最后进行表面探伤和检验;步骤4、机加工成型:根据不同图纸将步骤3中处理好的基材采用雕刻机雕刻成型、打磨、清洁处理,得7cr2nimosivre锤头;步骤5、锤头工作面cfumsip处理:以crn硬质薄膜为基础,添加al、ti,采用闭合场非平衡磁控溅射离子沉积技术(cfumsip),在7cr2nimosivre锤头表面制备crtialn硬质薄膜;步骤6、对步骤5中已制备了crtialn硬质薄膜的7cr2nimosivre锤头进行精整加工、性能检测工艺,即可。

9.优选地,所述步骤3中对退火后的基体进行热处理的工艺参数如下:930℃奥氏体化,qt:80℃ pt:290℃

×

2min 180℃回火

×

2h。

10.优选地,所述步骤3中基体表面进行打磨、喷丸处理的工艺参数如下:选用40

‑

80目的白刚砂,hrc70

‑

90,处理时间1

‑

3小时。

11.优选地,所述步骤5的具体操作步骤如下:步骤5.1、选择使用纯度99.99%的纯金属cr靶、al靶、ti靶作为闭合场非平衡磁控溅射离子沉积技术(cfumsip)设备的溅射源材料,设备的1、3溅射源为cr靶,2溅射源为ti靶,4溅射源为al靶;薄膜沉积过程主要的工艺参数包括基体偏压、各靶的靶电流、oem值;步骤5.2、在安装靶材前对每一块靶进行表面清洁处理,去除靶表面上的杂质颗粒;步骤5.3、将7cr2nimosivre锤头固定在转架的轴上,然后对镀膜室进行抽真空处理,当真空度达到20

×

15

‑

5torr(≈2.66444

×

10

‑

3pa)时通入溅射气体ar和反应气体n2开始镀膜,镀膜时溅射气体ar流量固定为25sccm,反应气体n2(标况毫升每分),反应气体n2流量由oem系统控制,直流基体脉冲偏压设定频率为250khz,脉冲宽度500ns;即得crtialn薄膜薄膜层,该crtialn薄膜薄膜层属于纳米复合涂层,其表面硬度(努氏显微硬度)为2830hk

±

50,相当于hrc133;其厚度29.00μm

‑

32.00μm。

12.与现有技术相比,本发明的有益效果是:本发明提供了一种旋转径向精密冷锻机床用的低合金锤头制备方法,其采用镦粗工艺,增加基体的锻造比,再采用快锻与径向精锻联合锻造,改善基体内部结构,细化晶粒,提高基体韧性,为满足锤头高韧性、高硬度的使用要求,采用闭合场非平衡磁控溅射离子沉积技术在锤头工作面制备纳米复合涂层,增强锤头表面硬度,提升锤头的使用寿命。

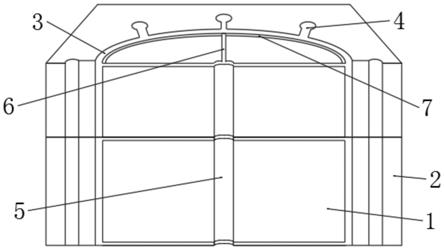

13.附图说明:图1是本发明中薄膜沉积过程主要的工艺参数图表。

14.具体实施方式:本具体实施方式采用如下技术方案:它的操作步骤如下:步骤1、基体选材:选取7cr2nimosivre冷作模具钢作为基体材料,其化学成分重量百分比如下:c 0.68

‑

0.78%、si 0.64

‑

0.74%、mn 0.75

‑

0.85%、cr 2.3

‑

2.45%、ni 0.32

‑

0.42%、mo 0.20

‑

0.35%、v 0.20

‑

0.30%、re 0.05

‑

0.08%,其余以fe补足;步骤2、基体锻造:采用锻造设备对上述基体材料进行锻造,即先快锻镦粗,使材料的锻造比由3

‑

4,增加到7.0

‑

8.5,再采用径向锻造,形成钢锭,其始锻温度为1100

‑

1150℃,终锻温度在850

‑

950℃,锻造比7.0

‑

8.5;步骤3、基体生产:将钢锭进行加热,然后利用20/30mn快锻机进行开坯,形成锻坯;再将锻坯退火后,利用40/45mn快锻机进行镦粗,接着清理缺陷,最后利用13mn径向锻造机进行锻造成材,再将锻造成的基体进行等温球化退火,对退火后的基体进行热处理,热处理的工艺参数如下:930℃奥氏体化,qt:80℃ pt:290℃

×

2min 180℃回火

×

2h;再对热处理后的基体表面进行打磨、喷丸处理,打磨、喷丸处理工艺参数如下:选用40

‑

80目的白刚砂,hrc70

‑

90,处理时间1

‑

3小时;最后进行表面探伤和检验;步骤4、机加工成型:根据不同图纸将步骤3中处理好的基材采用雕刻机雕刻成型、打磨、清洁处理,得7cr2nimosivre锤头;步骤5、锤头工作面cfumsip处理:以crn硬质薄膜为基础,添加al、ti,采用闭合场非平衡磁控溅射离子沉积技术(cfumsip),在7cr2nimosivre锤头表面制备crtialn硬质薄膜,其具体操作步骤如下:步骤5.1、选择使用纯度99.99%的纯金属cr靶、al靶、ti靶作为闭合场非平衡磁控溅射离子沉积技术(cfumsip)设备的溅射源材料,设备的1、3溅射源为cr靶,2溅射源为ti靶,4溅射源为al靶;薄膜沉积过程主要的工艺参数包括基体偏压、各靶的靶电流、oem值;步骤5.2、在安装靶材前对每一块靶进行表面清洁处理,去除靶表面上的杂质颗粒;步骤5.3、将7cr2nimosivre锤头固定在转架的轴上,然后对镀膜室进行抽真空处理,当真空度达到20

×

15

‑

5torr(≈2.66444

×

10

‑

3pa)时通入溅射气体ar和反应气体n2开始镀膜,镀膜时溅射气体ar流量固定为25sccm,反应气体n2(标况毫升每分),反应气体n2流量由oem系统控制,直流基体脉冲偏压设定频率为250khz,脉冲宽度500ns;即得crtialn薄膜薄膜层,该crtialn薄膜薄膜层属于纳米复合涂层,其表面硬度(努氏显微硬度)为2830hk

±

50,相当于hrc133;其厚度29.00μm

‑

32.00μm;步骤6、对步骤5中已制备了crtialn硬质薄膜的7cr2nimosivre锤头进行精整加工、性能检测工艺,即可。

15.采用上述工艺后,本具体实施方式的有益效果如下:

1、基体材料选用7cr2nimosivre冷作模具钢作为精密冷锻机锤头用材的目的是由于7cr2nimosivre冷作模具钢与其他冷作模具钢硬度相当的情况下,7cr2nimosivre的抗弯强度、最大弯曲力和扰度最高;7cr2nimosivre具有如此特性的机理与成分设计有直接的关系,7cr2nimosivre冷作模具钢含有适量的c和cr,既保证了基体的强度又避免了因过量的cr而造成的碳化物不均匀性,同时含有ni和si,在强化基体的同时也能韧化基体,mo和v能够形成弥散的第二相粒子,阻碍奥氏体晶粒的长大并强化基体;2、基体材料中加入稀土元素进行变质处理,可以改善冷作模具钢凝固过程中碳化物的偏析,有利于冷作模具钢性能的提高;3、基体锻造采用先快锻镦粗,使材料的锻造比由3

‑

4,增加到7.0

‑

8.5,再采用径向锻造,这种快段镦粗加径向锻的联合锻造工艺,提升7cr2nimosivre冷作模具钢韧塑性和改善7cr2nimosivre冷作模具钢内部结构,提高破碎共晶碳化物的效果,提升了材料的强度。

16.4、采用基体采用q

‑

p

‑

t热处理工艺,在保持基体硬度不变情况下,不仅提高基体的冲击韧性,同时提高基体残余奥氏体的稳定性。即在hrc60的情况下,冲击韧性为131j。

17.5、精密冷锻机锤头工作部位材料复合方面采用闭合场非平衡磁控溅射离子沉积技术,cfumsip制备的cr基硬质薄膜属于纳米复合涂层,crtialn薄膜的努氏显微硬度2830hk

±

50,不仅保证基体的强韧性,又提升锤头工作面的高硬度,使延长锤头的使用寿命得以实现;6、闭合场非平衡磁控溅射离子沉积技术是一种先进的纳米涂层技术,环保、绿色,不会对环境造成污染;7、闭合场非平衡磁控溅射离子沉积技术不会引起基体组织结构变化。

18.对于本领域的技术人员来说,其可以对前述各实施例所记载的技术方案进行修改、部分技术特征的等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。