1.本发明属于纤维板技术领域,具体涉及一种基于纳米纤维素无醛全植物纤维密度板及其制备方法。

背景技术:

2.原木木板类板材造价高,且径向与弦向(径向:木材沿树干方向叫做纵向,沿年轮方向叫做弦向)力学性能相差大,导致施工工艺要求高。原木木材径向(l方向)力学性能优异,而弦向(r方向)力学性能较差。密度板是以木质纤维(如木材、树枝)或其他植物纤维(如蔗渣、秸秆)等为原料,经过浸泡、热磨、干燥、施加合成树脂,在加热加压的条件下,压制成的一种人造板材,可替代原木木材用于家居家装。目前,在生产和使用过程中,密度板中通常添加的粘合剂为有机粘合剂,如酚醛树脂、脲醛树脂或二者与其他天然高分子的混合物。例如:cn 111331703 a中记载了一种采用脲醛树脂胶黏剂和田菁混合胶的制备工艺。混合胶为脲醛树脂胶黏剂和田菁胶按照质量比1:1混合的混合物。虽能减少制备的板材中甲醛挥发量,但这些有机粘合剂会缓慢释放出甲醛和其他有害挥发物,导致难以提高密度板的安全及环保性。

3.因此,急需寻求一种新型的不释放甲醛且不依赖于石油化工基粘合剂环保木材密度板以减轻生态压力。

技术实现要素:

4.为了克服现有技术存在的不足,本发明的目的是提供一种基于纳米纤维素无醛全植物纤维密度板及其制备方法。

5.本发明提供了一种基于纳米纤维素无醛全植物纤维密度板的制备方法,该方法得到的全植物纤维密度板具备良好的机械性能且环境友好。

6.本发明的目的至少通过如下技术方案之一实现。

7.本发明提供的纳米纤维素无醛全植物纤维密度板的制备方法,包括如下步骤:

8.(1)将废弃纤维先放入粉碎机中粉碎,过筛(用筛子分级筛出),得到木粉;

9.(2)将步骤(1)所述木粉加入去离子水中,水煮处理,烘干,得到水煮处理后的木粉;

10.(3)将步骤(2)所述水煮处理后的木粉与双醛纳米纤维素混合均匀,得到混合物;将所述混合物转移至模具中,自然风干,然后热压处理,得到所述纳米纤维素无醛全植物纤维密度板。

11.进一步地,步骤(1)所述废弃纤维为桉木木片、竹片、蔗渣、秸秆等中的一种以上。

12.进一步地,步骤(1)所述过筛,包括:先将粉碎后的纤维过孔径为80目的筛孔,然后再过孔径为100目的筛孔。

13.进一步地,步骤(2)所述水煮处理的温度为95

‑

105℃。

14.进一步地,步骤(2)所述水煮处理的时间为1

‑

2h。

15.进一步地,步骤(3)所述双醛纳米纤维素的氧化度为20

‑

60%。

16.进一步地,步骤(3)所述水煮处理后的木粉与双醛纳米纤维素的绝干质量比为1:(1

‑

5)。

17.进一步地,步骤(3)所述自然风干的时间为0.5

‑

3h。

18.进一步地,步骤(3)所述热压处理的温度90

‑

100℃,热压处理的时间为5

‑

20min,热压处理的压力为15

‑

20mpa。

19.优选地,步骤(3)所述混合均匀采用的方式为机械搅拌均匀。

20.本发明提供一种由上述的制备方法制得的基于纳米纤维素无醛全植物纤维密度板(木质素/纤维热塑性复合材料)。

21.本发明提供的制备方法是一种基于双醛纳米纤维素与木粉的羟醛缩合反应制备全植物纤维密度板的方法。纳米纤维素是一种具有良好的生物相容性、优异机械强度、丰富官能团及改性手段的天然高分子。本发明采用双醛纳米纤维素与低值木粉进行羟醛缩合反应,按照一定比例进行混合,混合均匀后在模具中进行热压,形成密度板。与现有密度板相比,本发明中的密度板可生物降解,无化学粘合剂,无甲醛释放,制备方法简便,更加绿色环保。

22.与现有技术相比,本发明具有如下优点和有益效果:

23.(1)本发明提供的制备方法,利用具有高结晶度、高比表面积和生物相容性的双醛纳米纤维素通过羟醛缩合反应与木粉上纤维素羟基结合,以双醛纳米纤维素作为密度板粘合剂,避免有机粘合剂产生甲醛对环境的危害。

24.(2)本发明提供的制备方法中,所采用的双醛纳米纤维素主要从桨板制备而来,原料丰富且可持续,加入量可根据需要调整,木粉和双醛纳米纤维素都是可再生、可降解的天然高分子,可以赋予全生物质密度板良好的生物降解性;所以本发明制备得到的全植物纤维密度板合理地利用了生物质资源,可替代部分有机粘合剂,从而减少甲醛释放对环境污染,可根据比例调控应用于包装、家具和建筑等多个领域。

附图说明

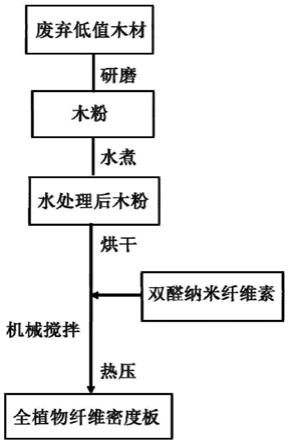

25.图1为本发明中各实施例的基于纳米纤维素无醛全植物纤维密度板的制备流程图。

26.图2为原桉木木片r方向拉伸性能图。

27.图3为实施例1的基于纳米纤维素无醛全植物纤维密度板的拉伸性能图。

28.图4为实施例4的基于纳米纤维素无醛全植物纤维密度板在质量比下拉伸性能的变化曲线图。

29.图5为实施例5的基于纳米纤维素无醛全植物纤维密度板在不同氧化度的双醛纳米纤维素下拉伸性能的变化曲线图。

具体实施方式

30.以下结合实例对本发明的具体实施作进一步说明,但本发明的实施和保护不限于此。需指出的是,以下若有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品。

31.本发明实施例中木质素/纤维热塑性复合材料的制备流程图如图1所示。

32.实施例1

33.一种基于纳米纤维素无醛全植物纤维密度板的制备方法,包括如下步骤:

34.(1)将废弃桉木木片先放入粉碎机中粉碎,用孔径为80目的筛子筛出,再将木粉用100目的筛子筛出,得到木粉;

35.(2)将步骤(1)所述木粉加入水中,水煮处理,水煮处理的温度为100℃,水煮处理的时间为1h,烘干,得到水煮处理后的木粉;

36.(3)将步骤(2)所述水煮处理后的木粉与双醛纳米纤维素(氧化度为54.1%)混合,机械搅拌均匀,所述水煮处理后的木粉与双醛纳米纤维素的绝干质量比为1:1,所述双醛纳米纤维素的绝干质量为1g,得到混合物;将所述混合物转移至模具中,自然风干3h,然后热压处理,热压处理的温度为95℃,压力为20mpa,热压10min,然后去除模具后再在相同温度压力下继续热压5min,得到所述基于纳米纤维素无醛全植物纤维密度板。

37.图2为天然桉木木片r方向的拉伸性能图,拉伸强度只能达到约2.8mpa。

38.图3为本实施例中基于纳米纤维素无醛全植物纤维密度板的拉伸性能图,拉伸强度可以达到27mpa,远远超过r方向天然桉木木片的拉伸强度。

39.实施例2

40.一种基于纳米纤维素无醛全植物纤维密度板的制备方法,包括如下步骤:

41.(1)将废弃桉木木片先放入粉碎机中粉碎,用孔径为80目的筛子筛出,再将木粉用100目的筛子筛出,得到木粉;

42.(2)将步骤(1)所述木粉加入水中,水煮处理,水煮处理的温度为100℃,水煮处理的时间为1h,烘干,得到水煮处理后的木粉;

43.(3)将步骤(2)所述水煮处理后的木粉与双醛纳米纤维素(氧化度为25.3%)混合,机械搅拌均匀,所述水煮处理后的木粉与双醛纳米纤维素的绝干质量比为5:1,所述双醛纳米纤维素的绝干质量为1g,得到混合物;将所述混合物转移至模具中,自然风干0.5h,然后热压处理,热压处理的温度为95℃,压力为20mpa,热压10min,然后去除模具后再在相同温度压力下继续热压5min,得到所述基于纳米纤维素无醛全植物纤维密度板。

44.本实施例中制备的纤维素密度板的拉伸强度约为5.8mpa,双醛纳米纤维素的氧化度为25.3%,约为实施例1中的1/2,木粉与双醛纳米纤维素绝干质量比为5:1,为实施例1中的1/5,羟醛缩合的密度显著降低,导致拉伸强度的降低。本实施例中制备的纤维素密度板拉伸强虽不及实施例1中密度板,但约为r方向原桉木木片2倍。

45.实施例3

46.一种基于纳米纤维素无醛全植物纤维密度板的制备方法,包括如下步骤:

47.(1)将废弃桉木木片先放入粉碎机中粉碎,用孔径为80目的筛子筛出,再将木粉用100目的筛子筛出,得到木粉;

48.(2)将步骤(1)所述木粉加入水中,水煮处理,水煮处理的温度为100℃,水煮处理的时间为1h,烘干,得到水煮处理后的木粉;

49.(3)将步骤(2)所述水煮处理后的木粉与双醛纳米纤维素(氧化度为35.3%)混合,机械搅拌均匀,所述水煮处理后的木粉与双醛纳米纤维素的绝干质量比为3:1,所述双醛纳米纤维素的绝干质量为1g,得到混合物;将所述混合物转移至模具中,自然风干1.5h,然后

热压处理,热压处理的温度为95℃,压力为20mpa,热压10min,然后去除模具后再在相同温度压力下继续热压5min,得到所述基于纳米纤维素无醛全植物纤维密度板。

50.本实施例中制备的纤维素密度板拉伸强度约为7.5mpa,双醛纳米纤维素的氧化度为35.3%,木粉与双醛纳米纤维素绝干质量比为3:1,为实施例1和实施例2的中间值,羟醛缩合的密度介于实施例1与实施例2之间,拉伸强度的降低也处于实施例1与实施例2之间。

51.实施例4

52.一种基于纳米纤维素无醛全植物纤维密度板的制备方法,包括如下步骤:

53.(1)将废弃桉木木片先放入粉碎机中粉碎,用孔径为80目的筛子筛出,再将木粉用100目的筛子筛出,得到木粉;

54.(2)将步骤(1)所述木粉加入水中,水煮处理,水煮处理的温度为100℃,水煮处理的时间为1h,烘干,得到水煮处理后的木粉;

55.(3)将步骤(2)所述水煮处理后的木粉与双醛纳米纤维素(氧化度为54.1%)混合,机械搅拌均匀,所述水煮处理后的木粉与双醛纳米纤维素的绝干质量比为(1

‑

5):1,所述双醛纳米纤维素的绝干质量为1g,得到混合物;将所述混合物转移至模具中,自然风干0.5h,然后热压处理,热压处理的温度为95℃,压力为20mpa,热压10min,然后去除模具后再在相同温度压力下继续热压5min,得到所述基于纳米纤维素无醛全植物纤维密度板。

56.如图4所示,为全植物纤维密度板在纳米纤维素绝干量与木粉的质量比的拉伸性能的变化。木粉与双醛纳米纤维素绝干量质量比为1:(1

‑

5)之间时,当质量比增加,同等质量的双醛纳米纤维素的醛基与更多的木粉的羟基交联,羟醛缩合的交联密度降低,键合作用减少,导致拉伸强度降低。

57.实施例5

58.(1)将废弃桉木木片先放入粉碎机中粉碎,用孔径为80目的筛子筛出,再将木粉用100目的筛子筛出,得到木粉;

59.(2)将步骤(1)所述木粉加入水中,水煮处理,水煮处理的温度为100℃,水煮处理的时间为1h,烘干,得到水煮处理后的木粉;

60.(3)将步骤(2)所述水煮处理后的木粉与双醛纳米纤维素(氧化度为20

‑

60%)混合,机械搅拌均匀,所述水煮处理后的木粉与双醛纳米纤维素的绝干质量比为1:1,所述双醛纳米纤维素的绝干质量为1g,得到混合物;将所述混合物转移至模具中,自然风干0.5h,然后热压处理,热压处理的温度为95℃,压力为20mpa,热压10min,然后去除模具后再在相同温度压力下继续热压5min,得到所述基于纳米纤维素无醛全植物纤维密度板。

61.如图5所示,为全植物纤维密度板在不同氧化度的双醛纳米纤维素的拉伸性能的变化。双醛纳米纤维素双醛纳米纤维素的氧化度为20~60%之间时,当双醛纳米纤维素氧化度增加,同等质量的木粉的羟基与更多的双醛纳米纤维素的醛基交联,羟醛缩合的交联密度增加,键合作用增加,导致拉伸强度升高。

62.以上实施例仅为本发明较优的实施方式,仅用于解释本发明,而非限制本发明,本领域技术人员在未脱离本发明精神实质下所作的改变、替换、修饰等均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。