1.本发明涉及物料输送领域,特别涉及一种储料装置。

背景技术:

2.在食品生产领域,常需将物料从储料装置内输送到其他设备内,进行食品加工,例如在食品加工中常需将面粉、糖粉、饼干粉、调料粉等粉状物料送入到和面机内,在工办业化的生产中,每一次向和面机中输送一定量的物料后需要等待物料后续加工完成,才会重新进行物料的输送,因此储料装置需要能够控制其储料容器出料与否以及出料量。卸料器又称卸料阀,是一种常用于在储料装置中控制储料容器出料与否以及出料量的设备。常见的卸料器由一个带有多片叶片的转子、壳体及驱动器组成,壳体大致呈圆柱状,转子同轴设置在壳体内,由驱动器驱动转子转动,转子上相邻的两个叶片之间的空间用于转移物料,当物料转移空间远离转轴的开口端朝向壳体壁时,空间闭合,当空间开口端朝向壳体的进料口或出料口时,物料转移空间开启,在使用时储料容器中的物料靠自重落下充填在物料转移空间中,随转子旋转靠上的叶片带动物料向下转动从而在壳体的下部卸出,可以连续、定量地将物料卸出。如授权公告号为cn212981635u的中国专利所公开的一种星型卸料阀,通过单独的转子卸料,这类单转子卸料器,这类卸料器在运行时其中物料被转子拨向卸料器的外壳壁,容易造成物料与外壳挤压,增大转子转动阻力,当下料量较多时,容易造成阻塞、卸料不畅。

技术实现要素:

3.本发明的目的是针对现有技术储料装置下料量较大时,卸料器的卸料口容易阻塞的技术问题,提供一种储料装置。

4.本发明的上述技术目的是通过以下技术方案得以实现的:一种储料装置,包括储料容器和卸料器,卸料器固定设置在储料容器的下方,所述卸料器包括外壳、转动连接在外壳内的拨料转子和驱动拨料转子转动的驱动器,所述外壳顶部设置有入料口,外壳底部设置有卸料口,所述拨料转子设置有两个,两个拨料转子并排设置,所述拨料转子包括转轴和固接在转轴上的拨料叶片,拨料叶片设置有多个且以转轴为中心呈辐射状分布,两个转轴间的空间构成卸料通道的入料口位于卸料通道的正上方;当两个拨料转子上的拨料叶片彼此相对且处于同一平面时,封闭两个转轴之间的卸料通道;所述储料容器的底部设置有漏斗状的出料斗,所述出料斗的出口与外壳的入料口连通且相互连接,所述出料斗的中心线与入料口的中心线重合。

5.较佳的,两个转轴均水平设置且等高,两个拨料转子相同且关于两个转轴之间的竖直平面彼此镜像对称。

6.较佳的,所述拨料叶片为矩形板状,述外壳为矩形壳。

7.较佳的,所述外壳的顶部敞开为其入料口,所述外壳的底部敞开为其卸料口;外壳顶部和底部的边缘均固定设置有连接法兰。

8.较佳的,外壳侧壁与拨料叶片之间为间隙配合;当两个拨料转子位于两个转轴之间的拨料叶片彼此相对且处于同一平面内时,两个相对的拨料叶片间为间隙配合。

9.较佳的,每个转轴上拨料叶片的数量为五个。

10.较佳的,所述驱动器为调速电机,两个拨料转子由两个驱动器分别驱动。

11.较佳的,包括储料容器和固定设置在储料容器内的至少两个直径不等的套管,直径较大的套管套设在直径较小的套管外,各所述套管与储料容器同轴,套管顶部与储料容器顶壁之间留有缝隙,各套管顶部与储料容器顶壁间的距离d相等,套管底部与储料容器的底壁之间留有缝隙,各个套管的底部平齐,进料口位于储料容器的顶壁上,储料容器的进料口在套管轴向的投影全部落入直径最小的套管在其轴向的投影内,储料容器的底壁上设置有出料口。

12.较佳的,储料容器罐壁与相邻套管筒壁的间距a、相邻套管筒壁的间距b以及直径最小的套管的内径c均相等;套管顶部与储料容器顶壁间的距离d在800mm

‑

1000mm之间。

13.较佳的,直径最大的套管与储料容器罐壁之间、相邻的两个套管之间,均通过支撑筋板连接;所述支撑筋板设置有多个且均沿储料容器的径向设置,所述支撑筋板沿储料容器的轴向设置一层或多层,每层支撑筋板的数量相同且在储料容器轴向的投影重合,处于同一层的各支撑筋板以储料容器轴线为中心呈辐射状分布。

14.本发明具有以下有益效果:本发明的卸料器包括外壳、两个并排转动设置在外壳内的拨料转子以及驱动器。拨料转子包括转轴以及多个设置在转轴圆周上并以转轴为中心呈辐射状分布的拨料叶片,转轴水平设置且转动连接在外壳内。外壳内并排设置两个拨料转子,外壳内、两个转轴之间的区域形成卸料通道,外壳的入料口位于卸料通道的正上方,当两个拨料转子上彼此相对的拨料叶片处于同一平面时能够封闭卸料通道;由于在两个拨料转子转动时,位于卸料通道内的两个拨料叶片会在处于同一平面、不在同一平面之间的两种状态间切换,当卸料通道内的两个拨料叶片处于同一平面时,卸料通道被封闭,当卸料通道内的两个拨料叶片不在同一平面时,拨料叶片将不再封闭卸料通道,使物料可以从两个拨料叶片之间的通道中穿过,因此拨料转子持续转动能使卸料通道呈现周期性“开门”、“关门”的变化状态,当“开门”时物料排出,当“关门”时物料会被拨料叶片托住使卸料器关闭,本发明的结构相比于传统的单转子卸料器,解决了其物料被转子拨向卸料器的外壳壁,容易造成物料与外壳挤压,增大转子转动阻力,当进入外壳内物料较多时,容易造成阻塞的技术问题。此外,本发明结构的卸料器在下料时,两个拨料转子相向转动且将物料从两侧向中间集中,在物料随拨料叶片移位时,物料可以向上挤占外壳上部或卸料器上方储料装置内的空间,不会发生物料与外壳侧壁之间的挤压,因此不易发生阻塞。另外,当拨料叶片处于打开状态时,物料可以直接从外壳的入料口下落,使物料出料顺畅,且物料直接下落可以减小对拨料叶片和转轴的压力,从而可以适配容积更大的储料容器。

附图说明

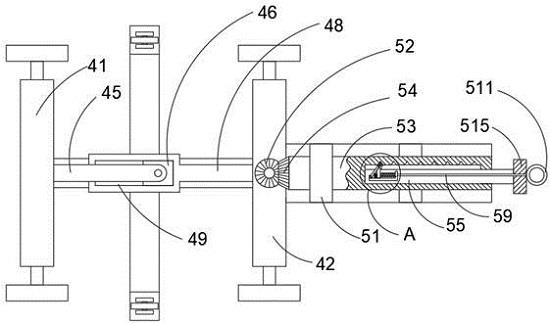

15.图1是本发明储料装置的结构示意图;图2是本发明卸料器的结构示意图;图3是图1中a

‑

a处的剖视图;

图4为当两个拨料转子的拨料叶片相对时的配合结构示意图,在此图仅给出了一个拨料叶片;图5是本发明储料装置的储料容器的纵剖示意图;图6是本发明储料装置的储料容器的横截面的示意图。

16.附图标记说明,110、储料容器;111、出料斗;120、套管;130、支撑筋板;140、卸料器;141、外壳;1411、连接法兰;1412、入料口;1413、卸料口;142、拨料转子;1421、转轴;1422、拨料叶片;143、驱动器;144、卸料通道。

具体实施方式

17.以下结合附图对本发明作进一步详细说明。其中相同的零部件用相同的附图标记表示,以图1所示的位置为例进行说明。需要说明的是,本案中以下称的间隙配合是指两相配合的物体间能够发生相对位移且相对位移时不发生碰撞,而两相配合的物体间不允许有物料或允许少许物料漏出。

18.一种储料装置,如图1示,包括储料容器110和卸料器140。储料容器110的顶部设置有进料口,储料容器110的底部设置有出料口。卸料器,如图2和图3所示,包括外壳141、设置在外壳141内的拨料转子142以及驱动拨料转子142转动的驱动器143。外壳141顶部设置有入料口1412,入料口1412与储料容器110的出料口连通,外壳141底部设置有卸料口1413。在外壳内设有两个拨料转子142,两个拨料转子142并排设置,每个拨料转子142均包括转轴1421和拨料叶片1422,拨料叶片1422固定设置在转轴1421的外圆周上,转轴1421上设置有多个拨料叶片1422且以转轴1421为中心呈辐射状分布。如图2所示,两个转轴1421的两端分别连接在外壳141的前侧壁和后侧壁上,外壳141的前、后侧壁以及两个转轴1421之间的区域构成卸料通道144,外壳141的入料口位于卸料通道144的上方,最好是正上方,入料口可以大于两转轴间的距离也可小于等于两转轴间的距离。两个拨料转子142的规格可以相同、也可以不同,外壳141可以是任意形状,拨料叶片1422可以是矩形、三角形、梯形或者不规则的形状等任意形状,只要当两个拨料转子142的位于卸料通道144内的拨料叶片1422位于同一平面时,这两个拨料叶片1422所组合的形状与卸料通道144的形状相适配,使拨料叶片1422能够封闭卸料通道144即可。比如,当拨料叶片为矩形时,外壳为矩形,拨料叶片的长度等于外壳内侧前后侧壁的距离或略小于二者间的距离,使两个拨料转子的两拨料叶片相对时组合成的矩形与两轴的轴线组成的平面与外壳相交得到的矩形平面大小一致并且拨料转子能够活动即可。再比如,如图4所示,一个拨料转子的拨料叶片自由端的端面是外凸的弧形,另一个拨料转子的拨料叶片的自由端的端面是内凹的弧形,二者的长度相等弧度相同,当二者相对时,也就是处于同一平面时,二者组合成一个矩形与矩形壳体的前后侧壁相配合封闭出料通道。外壳141左右两侧侧壁与相邻拨料转子142之间的距离最好设置的尽可能小,可以降低物料从卸料通道144之外的区域通过的可能性,有助于避免或减少卸料通道144封闭时物料从卸料器中流出的现象。

19.在使用时,两个拨料转子142同步相向转动,且两个转轴1421之间的拨料叶片1422从上往下,也就是从入料口向卸料口转动,这样在两个拨料转子142转动时,位于卸料通道144内的两个拨料叶片1422会在处于同一平面、不在同一平面两种状态间切换,当卸料通道144内的两个拨料叶片1422处于同一平面时,卸料通道144被封闭,当卸料通道144内的两个

拨料叶片1422不在同一平面时,拨料叶片1422将不再封闭卸料通道144,物料可以从两个拨料叶片1422之间的通道中穿过,这样拨料转子142持续转动使卸料通道144呈现周期性的“开门”、“关门”两种不同的状态,当“开门”时物料排出,当“关门”时物料会被拨料叶片1422托住使卸料器关闭。相比于传统的单转子卸料器,本发明结构的卸料器,两拨料转子142在入料口处由外向内转动,使物料被拨料转子142拨向卸料器中间,解决了其物料被转子拨向卸料器的外壳141壁,容易造成物料与外壳141挤压,增大转子转动阻力,当外壳141内物料较多时,容易造成阻塞的技术问题。此外,本发明结构的卸料器在下料时,位于入料口侧的两个拨料转子142相向转动且将物料从两侧向中间集中,在物料随拨料叶片1422移位时,物料可以向上挤占外壳141 141上部或卸料器上方储料装置内的空间,不会发生物料与外壳141侧壁之间的挤压,因此不易发生阻塞。另外,当拨料叶片1422处于打开状态时,物料可以直接从外壳141的入料口1412下落,使物料出料顺畅,且物料直接下落可以减小对拨料叶片1422和转轴1421的压力,从而可以适配容积更大的储料容器110。

20.两个拨料转子142的结构最好是完全相同的,这样一方面便于加工和安装,另一方面有利于两个拨料转子142受力均衡。外壳141最好设置为矩形壳,矩形壳便于加工,也便于拨料转子142的安装。拨料叶片1422最好为矩形片状,一方面是由于矩形形状简单、便于加工,另一面是因为当叶片为矩形时,封闭卸料通道144的两个拨料叶片1422相接处为直线,且相比于其他形状的叶片,相接处直线最短,更加便于保证安装精度。在本实施例结构中,两个拨料转子142规格相同,外壳141为矩形体,拨料叶片1422为矩形板状,拨料叶片1422的宽度方向沿转轴1421径向设置,拨料叶片1422的长度方向与转轴1421轴线平行,转轴1421水平设置且转动连接在外壳141内,两个拨料转子142的轴间距h1为拨料叶片1422宽度的二倍,两个拨料转子142之间最好为间隙配合,以避免两个拨料转子142的拨料叶片1422之间发生碰撞,如图所示,外壳141左右侧壁之间的距离h2为拨料转子142直径的二倍,外壳141前、后、左、右侧壁与拨料叶片1422之间最好为间隙配合,以避免拨料叶片1422与外壳141发生碰撞。

21.转轴1421上优选设置四个以上的拨料叶片1422,这样能够保证无论拨料转子142转动何种角度,在外壳141左/右侧壁与左/右侧转轴1421之间都始终有至少一个拨料叶片1422处于水平姿态或者自由端向上倾斜的姿态,这样落在外壳141左/右侧壁与左/右侧转轴1421之间的物料能够被向上倾斜或水平姿态的拨料叶片1422托住,物料会在重力作用下停留在拨料叶片1422上或者向转轴1421的方向移动,这样即使入料口1412的水平投影超出了卸料通道144的范围,也可以减少或者避免物料从卸料通道144外的区域下落,有助于增大入料口、提高卸料效率;当转轴1421设置四个拨料叶片1422时,外壳141侧壁与相邻转轴1421之间会存在只有一个水平拨料叶片1422的情况,由于拨料叶片1422处于水平状态时,其上物料成堆时,物料可能会沿着物料堆的坡面从拨料叶片1422的自由端掉落,因此叶片设置五个以上会更好。此外,由于转轴1421上的拨料叶片1422越多,卸料通道144“开门”开到最大程度时,物料可通过的区域会越窄,因此拨料叶片1422设置的越少,“开门”时物料下落的越畅快、卸料效率越高。综合上述情况,转轴1421上最好设置五个拨料叶片1422。

22.外壳141的顶部可以设置为无顶敞开的形式,顶部敞口为外壳141的入料口,这样的结构便于加工,也便于拨料转子142的安装,这样的入料口1412范围大,使拨料叶片1422与物料能够更快、更充分的接触,有助于提高下料效率;此外,这样的入料口还能够避免物

料与外壳141顶壁发生挤压,有助于减小拨料转子142转动阻力。

23.需要特别说明的是,当采用入料口水平投影超出卸料通道144范围的结构时,尤其当采用上述外壳141顶部敞口为外壳141的入料口的结构时,如图3所示,储料装置中与卸料器配合使用的储料容器110最好设置一个漏斗状的出料斗111,储料容器的出料口与位于出料斗111的尖端,通过出料斗111与入料口连通,且入料口的中心线与出料斗111的中心线重合,这样从入料口进入的物料会在出料斗111的斜面的导向下向中间聚拢,有助于物料向卸料通道144处集中,从而有助于避免或减少物料从卸料通道144的外的区域穿过。外壳141的底部可以设为无底敞开的形式,底部敞口为外壳141的卸料口,这样外壳的结构简单,对物料下料的阻碍少,便于下料。为了便于卸料器与其上方储料的设备和下方接料的设备进行连接,可以在外壳141顶部和底部的边缘均固定设置连接法兰1411,以便于卸料器通过螺栓与其他设备连接。

24.为了方便控制下料量,驱动器143优选调速电机,最好两个拨料转子142由两个驱动器143分别驱动,这样可以单独且精确的控制两个拨料转子142的转动速度,在一个转子或驱动器143出现问题时,另一个拨料转子142与对应驱动器143还能够发挥作用。当然也可以通过链条传动机构或齿轮传动机构等传动机构使两个拨料转子142连动,再由一个驱动器143进行驱动。

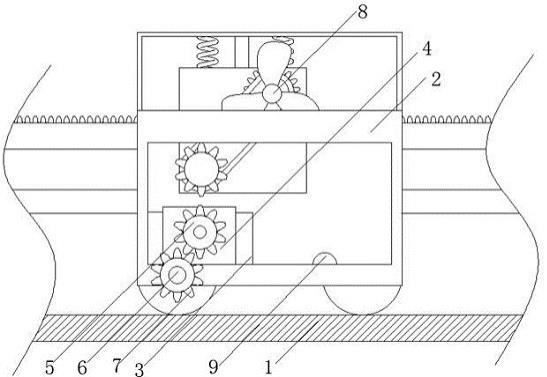

25.如图5和图6所示,储料容器110内最好设置套管120。套管120设置两个以上,本实施例中设置了两个套管120,各套管120的直径不等,其中直径较大的套管120套设在直径较小的套管120外,所有套管120均与储料容器110同轴,套管120将储料容器110内的区域分割成一层一层的环状区域。套管120顶部与储料容器110顶壁之间留有缝隙,使储料容器110的进料口能够与每一层套管120内的空间连通,套管120底部与储料容器110底壁之间留有缝隙,使储料容器110的出料口能够与每一层套管120内的空间连通。储料容器110的进料口在套管120轴向的投影全部落入直径最小的套管120在其轴向的投影内,使从进料口进入的物料优先落入直径最小的套管120也就是最内层套管内。在物料注入储料装置的过程中,物料先进入到直径最小的套管120内,当其被注满后,物料再溢出到其外圈直径相对较大的套管120内,依次类推,当直径最大的套管120注满后物料溢出到储料容器110与直径最大的套管120之间,使物料一层一层向外逐步填满整个储料容器110,这样可以减少物料中大颗粒向外滚落的程度,增加物料的均匀性。将各套管120顶部与储料容器110顶壁间的距离设置成等距离d,这样物料在套管120的约束下,只有在直径最小的套管120注满后,才会在d的高度范围内形成一个较小的物料堆,且随着后期所需注满的套管120增大,物料堆会逐渐变得平缓,从而减少了物料中颗粒较大的部分从大的物料堆上滚下的现象,从而大大减轻了粉料的离析,使储料容器110中大颗粒和小颗粒的物料混合相对均匀,尤其适合类似饼干粉这样其中颗粒大小不均的粉料的上料。

26.如图5所示,为了保证物料能够有足够的空间溢流到最外层区域,套管120顶部与储料容器110顶壁间的距离d最好设置在800mm

‑

1000mm之间。优选设置储料容器110罐壁与相邻的套管120筒壁之间的间距a,等于相邻的两个套管120筒壁的间距b,等于直径最小的套管120的内径c,储料容器110内每一层区域的宽度都是相同的,有助于使物料进入各层区域时的状态比较接近,各层区域内物料的均匀程度相似,从而使储料容器110内物料整体的均匀程度较好。储料容器110可以为圆形、矩形等任意的罐结构,但需要套管120的横截面形

状与储料容器110的横截面形状相同,其中优选圆形,这样套管120壁和罐壁上都没有尖锐折角,便于便于物料向外均匀的溢出。

27.直径最大的套管120与储料容器110罐壁之间通过支撑筋板130连接,相邻的两个套管120之间也通过支撑筋板130连接,使各个套管120上下悬空的设置在储料容器110内。支撑筋板130设置有多个且均沿储料容器110的径向设置,支撑筋板130沿储料容器110的轴向设置一层或多层,在本实施例中设置上、中、下三层支撑筋板130,以保证各个套管120的稳定。如图6所示,每层支撑筋板130的数量相同板,各个层的支撑筋板130在储料容器110轴向的投影彼此重合,以尽量减小支撑筋板130对下料的阻碍。为了使储料装置的重心稳定、物料分布均匀,处于同一层的各支撑筋板130最好以储料容器110轴线为中心呈辐射状分布,在本实施例中每一层均设置了四个支撑筋板130。

28.如图5所示,各个套管120的底部是平齐的,这样在出料时储料容器110内各个区域内的物料可以同步下落,各个区域内的物料混合在一起出料,由锥形底壁汇集物料颗粒,将向边部滚动的较大颗粒物料向中间集中,形成混料,更有助于下料均匀。

29.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。