一种al

‑

cu

‑

mn

‑

sn合金及其热处理工艺和应用

技术领域

1.本发明涉及铝合金材料制备技术领域,具体涉及一种al

‑

cu

‑

mn

‑

sn合金及其热处理工艺和应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.铝合金具有比强度高,加工性能和耐腐蚀性能好等优点,在航空航天、军事、交通运输等领域具有广泛的应用。在复杂形状零部件的生产和使用过程中,一方面希望材料在加工过程中强度低、塑性高,从而降低加工难度;另一方面希望零部件成型后在使用过程中具有较高的强度。可热处理强化的铝合金能够满足这一要求,可热处理强化的铝合金在固溶处理后强度较低,时效后强度明显升高。因此,可以将材料固溶后进行加工成型,然后通过时效处理获得高的使用强度,即采用固溶—加工成型—时效的工艺流程。

4.2xxx(al

‑

cu)系和6xxx(al

‑

mg

‑

si)系合金是常用的可热处理强化的铝合金。但是,大部分2xxx系合金具有自然时效能力,即固溶后,在室温下放置其强度会增加,这影响了其加工成型性能;而6xxx合金具有明显的停放效应,即固溶处理后在室温下放置一段时间(例如>0.5h)再进行时效,其屈服强度比固溶处理后立即时效降低10%左右,这影响了其使用性能。针对停放效应,国内外学者进行了大量研究,发现固溶后立即进行一定的预处理(例如100℃保温0.5h左右)可以减轻停放效应对强度的负面影响。但预处理会增加工序,对于大型坯料难以进行快速、均匀地加热和冷却,容易造成产品质量不稳定,大批量生产存在困难。因此,研发一种没有自然时效能力和停放效应的铝合金具有重要意义。

5.对于可热处理强化的铝合金,固溶处理是时效强化的前提,因此,固溶工艺在很大程度上决定了材料最终的力学性能。目前,一般认为提高固溶温度、延长固溶时间,使合金元素充分溶进铝基体中形成固溶体有利于获得更高的强度。但这会造成大量的能源消耗和生产效率的降低。因此,研究新的固溶工艺,使其在节能高效的基础上能够使材料获得高的强度将具有重要的应用价值。

技术实现要素:

6.针对现有技术中存在的可热处理强化铝合金存在自然时效行为和停放效应而影响部分产品加工和使用性能的问题,本发明的目的是提供一种al

‑

cu

‑

mn

‑

sn合金及其热处理工艺和应用,本发明通过调整元素含量和比例,提供一种无自然时效行为和停放效应的铝合金,通过本发明的“保留固溶”热处理工艺,既节能高效又可使上述al

‑

cu

‑

mn

‑

sn合金获得更高的强度。

7.为了实现上述目的,本发明的技术方案如下所述:

8.在本发明的第一方面,提供一种al

‑

cu

‑

mn

‑

sn合金,按重量百分比包括以下成分:

cu 1.5%

‑

2.5%,mn 0.1

‑

0.5%,sn 0.05%

‑

0.1%,余量为铝及附带的元素。

9.已知现有技术中常用的可热处理强化的铝合金,大部分2xxx系合金具有自然时效能力,即固溶后,在室温下放置其强度会增加,这影响了其加工成型性能;而6xxx合金具有明显的停放效应,即固溶处理后在室温下放置一段时间(例如>0.5h)再进行时效,其屈服强度比固溶处理后立即时效降低10%左右,这影响了其使用性能。而本发明提供的al

‑

cu

‑

mn

‑

sn合金,通过调整元素含量和比例使得其没有自然时效能力和停放效应,加工成型性能更好,可以减轻停放效应对铝合金强度的负面影响,适用于大批量的铝合金生产,且产品质量稳定。

10.在本发明的第二方面,提供一种第一方面所述al

‑

cu

‑

mn

‑

sn合金的热处理工艺,包括如下步骤:

11.(1)熔炼、铸造得到al

‑

cu

‑

mn

‑

sn合金锭;

12.(2)将上述合金锭进行加热、保温并淬火冷却至室温;

13.(3)将淬火后的合金在室温下停放一段时间,然后进行人工时效。

14.本发明中提供了一种“保留固溶”热处理工艺,既节能高效又可使上述al

‑

cu

‑

mn

‑

sn合金获得更高的强度;“保留固溶”热处理工艺即对合金锭进行保温温度和时间的配合,使淬火后的基体中留存一定量未溶的第二相,即“保留固溶”,同时,“保留固溶”后合金硬度与第二相完全溶解的合金硬度相当;而人工时效温度与时间的配合使合金达到峰值时效,“保留固溶”加峰值时效使得得到的铝合金硬度大于75hbw。

15.在本发明的第三方面,提供一种第一方面所述al

‑

cu

‑

mn

‑

sn合金在高铁、汽车、轨道交通零部件领域中的应用;本发明的合金尤其适用于成形工艺复杂且对力学性能有一定要求的产品,固溶处理后,合金强度低,易于成形;人工时效后,合金强度升高,能够发挥服役性能。

16.本发明的具体实施方式具有以下有益效果:

17.针对可热处理强化铝合金存在自然时效行为和停放效应而影响部分产品加工和使用性能的问题,本发明通过调整元素含量和比例,提供了一种无自然时效行为和停放效应的al

‑

cu

‑

mn

‑

sn合金,并通过“保留固溶”的热处理工艺,既节能高效又可使上述al

‑

cu

‑

mn

‑

sn合金获得更高的强度,得到的合金硬度大于75hbw。

附图说明

18.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

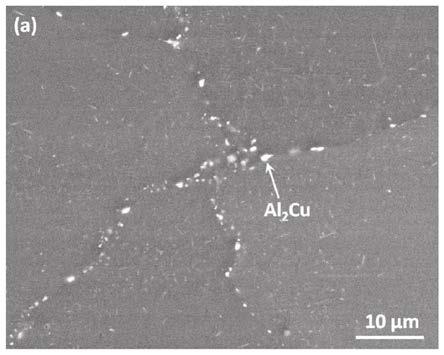

19.图1是实施例1制得的al

‑

2cu

‑

0.5mn

‑

0.05sn合金热处理后的微观组织图片;

20.图2是对比例1制得的al

‑

2cu

‑

0.5mn

‑

0.05sn合金热处理后的微观组织图片。

具体实施方式

21.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本技术使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

22.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根

据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

23.正如背景技术中论述的,自然时效行为和停放效应都会影响铝合金部分产品的加工和使用性能,鉴于此,本发明提供了一种al

‑

cu

‑

mn

‑

sn合金,通过调整元素含量和比例,使得该铝合金无自然时效行为和停放效应,使其加工成型性能更好,并减轻停放效应对铝合金强度的负面影响。

24.本发明的一种实施方式中,提供了一种al

‑

cu

‑

mn

‑

sn合金,按重量百分比包括以下成分:cu 1.5%

‑

2.5%,mn 0.1

‑

0.5%,sn 0.05%

‑

0.1%,余量为铝及附带的元素。

25.已知现有技术中常用的可热处理强化的铝合金,大部分2xxx系合金具有自然时效能力,即固溶后,在室温下放置其强度会增加,这影响了其加工成型性能;而6xxx合金具有明显的停放效应,即固溶处理后在室温下放置一段时间(例如>0.5h)再进行时效,其屈服强度比固溶处理后立即时效降低10%左右,这影响了其使用性能。

26.本发明中提供的al

‑

cu

‑

mn

‑

sn合金,通过调整元素含量和比例,使得该铝合金无自然时效行为,使其加工成型性能更好;并且本发明的铝合金没有停放效应,可以减轻停放效应对铝合金强度的负面影响。并且本发明提供的al

‑

cu

‑

mn

‑

sn合金,由于没有自然时效能力和停放效应,适用于大批量的铝合金生产,且产品质量稳定。

27.在一种或多种实施方式中,所述al

‑

cu

‑

mn

‑

sn合金按重量百分比包括以下成分:cu 1.5%

‑

2.0%,mn 0.1

‑

0.5%,sn 0.05%

‑

0.1%,余量为铝及附带的元素。

28.在一种或多种实施方式中,所述al

‑

cu

‑

mn

‑

sn合金按重量百分比包括以下成分:cu 1.5%

‑

2.5%,mn 0.3

‑

0.5%,sn 0.05%

‑

0.1%,余量为铝及附带的元素。

29.在一种或多种实施方式中,所述附带的元素是在铝合金铸件过程中,作为杂质或随晶粒细化剂带入的元素,附带的元素包括fe,si,其中,fe<0.2%,si<0.2%,其他杂质单个≤0.05%,总量≤0.15%;

30.本发明的实施方式中,需要严格控制sn元素质量分数在0.05%

‑

0.1%范围内,并保证其在合金中均匀分布,避免严重偏析。

31.本发明的一种实施方式中,提供了一种上述al

‑

cu

‑

mn

‑

sn合金的热处理工艺,包括如下步骤:

32.(1)熔炼、铸造得到al

‑

cu

‑

mn

‑

sn合金锭;

33.(2)将上述合金锭进行加热、保温并淬火冷却至室温;

34.(3)将淬火后的合金在室温下停放一段时间,然后进行人工时效。

35.在一种或多种实施方式中,所述熔炼、铸造的步骤为:将铝锭融化并加热至720

‑

750℃,按照成分配比依次加入适量的纯cu、纯mn和纯sn,待其完全溶进铝熔体后,使用精炼剂进行熔体精炼,精炼温度为720

‑

740℃,然后将熔体保温静置,再加入适量al

‑

5ti

‑

1b,继续保温一段时间,之后将熔体浇入铁模,铸造成型。

36.优选的,所述精炼剂选用六氯乙烷,进一步的,六氯乙烷的用量为0.6wt.%,al

‑

5ti

‑

1b用量为0.2wt.%。

37.在一种或多种实施方式中,步骤(2)中的固溶处理步骤为:将合金锭在1

‑

3h内加热至500

‑

535℃,保温5

‑

10h;

38.在一种或多种实施方式中,步骤(2)中淬火冷却步骤为:进行水冷淬火,水温20

‑

60℃,淬火转移时间≤15s;

39.本发明的实施方式中,步骤(2)中保温温度和时间配合使淬火后的基体中留存一定量未溶的第二相,即“保留固溶”,同时,“保留固溶”后合金硬度与第二相完全溶解的合金硬度相当。

40.在一种或多种实施方式中,步骤(3)中停放时间≤23d;

41.在一种或多种实施方式中,步骤(3)中人工时效温度为155

‑

185℃,时间为20

‑

40h。

42.本发明的实施方式中,步骤(3)中时效温度与时间配合使合金达到峰值时效,“保留固溶”加峰值时效的合金硬度大于75hbw,而完全固溶加峰值时效合金的硬度为70hbw左右。

43.本发明的一种实施方式中,提供了一种上述al

‑

cu

‑

mn

‑

sn合金在高铁、汽车、轨道交通零部件领域中的应用。

44.本发明实施方式中制备述al

‑

cu

‑

mn

‑

sn合金强度高,硬度大于75hbw,可以用于高铁、汽车、轨道交通零部件等领域。

45.下面结合具体的实施例对本发明作进一步的解释和说明。

46.实施例1

47.合金成分:按重量百分比包括以下成分:cu 2%,mn 0.5%,sn 0.05%,fe<0.2%,si<0.2%,其他杂质单个≤0.05%,总量≤0.15%,余量为铝;

48.热处理工艺:

49.熔炼、铸造得到al

‑

cu

‑

mn

‑

sn合金锭,熔炼、铸造步骤为:将铝锭融化并加热至720

‑

750℃,按照成分配比依次加入适量的纯cu、纯mn和纯sn,待其完全溶进铝熔体后,使用0.6wt.%六氯乙烷精炼剂进行熔体精炼,精炼温度为720

‑

740℃,然后将熔体在720℃保温静置20min,加入0.2wt.%al

‑

5ti

‑

1b,继续保温10

‑

20min,之后,将熔体浇入铁模,铸造成型;

50.将合金经1h由室温加热至535℃,保温5h(保留固溶),水冷淬火,淬火后立即进行175℃,24h人工时效,然后测试合金布氏硬度。如图1所示,固溶后al2cu相未完全溶解进铝基体中。

51.实施例2

52.合金成分:按重量百分比包括以下成分:cu 2%,mn 0.4%,sn 0.06%,fe<0.2%,si<0.2%,其他杂质单个≤0.05%,总量≤0.15%,余量为铝;

53.热处理工艺:

54.熔炼、铸造得到al

‑

cu

‑

mn

‑

sn合金锭(熔炼、铸造步骤同实施例1),将合金经1h由室温加热至535℃,保温5h(保留固溶),水冷淬火,淬火后立即进行175℃,24h人工时效,然后测试合金布氏硬度。

55.实施例3

56.合金成分同实施例1;

57.熔炼、铸造得到al

‑

cu

‑

mn

‑

sn合金锭(熔炼、铸造步骤同实施例1),将合金经1h由室温加热至535℃,保温5h,水冷淬火,室温放置23天后,进行175℃,35h人工时效,然后测试合金布氏硬度。

58.对比例1

59.合金成分同实施例1;

60.熔炼、铸造得到al

‑

cu

‑

mn

‑

sn合金锭(熔炼、铸造步骤同实施例1),将合金经1h由室温加热至535℃,保温10h(充分固溶),水冷淬火,淬火后立即进行175℃,24h人工时效,然后测试合金布氏硬度。如图2所示,固溶后al2cu相几乎全部溶解进铝基体中。

61.对比例2

62.合金成分同实施例1;

63.熔炼、铸造得到al

‑

cu

‑

mn

‑

sn合金锭(熔炼、铸造步骤同实施例1),将合金经1h由室温加热至535℃,保温5h,水冷淬火,室温放置23天后测试合金布氏硬度。

64.对比例3

65.合金成分同实施例1;

66.熔炼、铸造得到al

‑

cu

‑

mn

‑

sn合金锭(熔炼、铸造步骤同实施例1),将合金经1h由室温加热至535℃,保温5h,水冷淬火,淬火后1h内测试合金布氏硬度。

67.实施例1

‑

3和对比例1

‑

2的al

‑

cu

‑

mn

‑

sn合金力学性能如表1所示:

[0068][0069]

将实施例1热处理后合金的硬度与对比例1对比可知,“保留固溶”工艺能明显提高合金硬度;同样地,对比例2和对比例3表明该合金没有自然时效能力;实施例1和实施例3对比,说明该合金没有停放效应。从实施例1

‑

3可以看出,本发明的al

‑

cu

‑

mn

‑

sn合金硬度能够达到大于75hbw。

[0070]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。