1.本发明涉及资源循环利用技术领域,具体涉及一种返回料的短流程回收利用的方法。

背景技术:

2.冒口是指为避免铸件出现缺陷而附加在铸件上方或侧面的补充部分。在铸型中,冒口的型腔用于存贮液态金属,在铸件形成时补给金属,有防止缩孔、缩松、排气和集渣的作用,而冒口的主要作用是补缩。

3.通常,冒口部分由于存在缩孔、疏松等缺陷,性能无法达标,因此现有铸造工艺通常将其作为返回料直接切除舍弃。然而返回料内含有大量有价金属元素(如cr、fe、ni),直接切除舍弃不仅对环境造成严重污染,还导致资源浪费。

技术实现要素:

4.本发明的目的是提供一种返回料的回收利用新方法,其可同时回收合金中多种有价金属元素,具有流程短、过程相对简单的优点;且回收所得返回料合金的品质相对较高,可直接作为铸造原料循环再利用;此外,该方法处理费用相对较低,无废料处理工序,更有利于工业化推广。

5.本发明提供的返回料的回收利用方法为采用重熔

‑

锻造联合工艺处理返回料。

6.现有技术表明,采用湿化学法回收工艺可回收返回料中有价金属元素,实现资源再利用。湿法工艺是利用酸溶或电解方式使合金废料以离子形式进入溶液,再通过萃取、沉淀和离子交换等工艺对回收的金属元素进行分离、提纯。但该方法存在以下方面的问题:(1)由于返回料中通常含有较多元素,利用湿化学法逐一回收有价金属元素,导致流程长且过程繁琐;(2)由于需要大量强酸,处理费用较高且对环境造成较大负荷;(3)酸处理后产生大量非金属废料,无法再利用,必须进行安全填埋。

7.而本发明首次提出利用重熔、锻造技术手段联合处理返回料。首先,通过重熔处理显著减少合金表面的缩孔现象,并显著提高密度,但其内部仍存在一定程度的缩孔、疏松等物理缺陷。为此,本发明提出在重熔后对所得合金采取锻造处理,以进一步减小返回料合金内部的缩孔、疏松等物理缺陷,使其密度得到进一步提高,且合金内部元素分布更均匀;而且通过锻造还可进一步细化晶粒,显著改善力学性能。采用本发明所述方法得到的返回料合金的物理性能基本达到同类原生合金的水平,可作为铸造原料实现循环利用,大大提高了返回料的回收利用价值。

8.由此可见,相比现有湿化学法回收,本发明所述的返回料的回收利用方法具有以下优点:(1)可一次性回收返回料中有价金属元素,具有流程短、过程简化的优点;(2)所得返回料合金品质较高,且仍保持单一fcc结构,可直接用于铸造原料,实现循环利用,提高返回料的回收利用价值;(3)该方法处理费用相对较低;(4)无其他废料产生,有利于工业化推广使用。

9.众所周知,重熔精炼和锻造均为冶金领域常见的加工方法。重熔精炼是指金属提纯净化的过程,其主要作用为对金属中夹杂物进行吸附和溶解,即提纯净化作用。而锻造通常是利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法。

10.而本发明克服了现有技术对重熔及锻造认知的技术偏见,首次提出将重熔与锻造联合应用于返回料的回收利用方法中,以解决返回料表面及内部存在的缩孔、疏松等物理缺陷的问题,实现了重熔

‑

锻造处理技术在合金返回料回收利用中的新应用。可见,本发明所述的回收利用方法不仅取得显著的技术效果,且是非显而易见的。

11.本发明所述重熔的具体操作条件可根据返回料对应铸件的锻造操作条件而定。

12.然而,本发明进一步研究发现,由于返回料的成分与其原生合金的成分差异较大,直接采用对应铸件的重熔操作条件处理时,返回料的物理缺陷的改善效果并不是十分理想。为此,本发明提出在重熔处理前向返回料中增补元素。具体元素类型及增补量可根据终产物的实际需求而定。

13.优选地,所述增补元素为c元素,以显著改善返回料合金表面的缩孔现象。

14.本发明所述锻造的具体操作条件可根据返回料对应铸件的铸造操作条件而定。

15.然而,本发明研究发现,采用对应铸件的铸造条件处理时,无法消除合金内部缩孔、疏松等物理缺陷。为此,本发明提出提高锻造比;所述锻造比优选为3

‑

3.5。

16.本发明所述的返回料原则上可为任意铸造工艺产生的废料,如冒口等,特别优选为镍基合金铸造的返回料。

17.作为本发明的具体实施方式之一,对于成分包括61.90wt.%ni、29.83wt.%cr、8.26wt.%fe、0.010wt.%c的镍基返回料,在进行重熔处理之前,先向返回料中增补占返回料质量1

‑

2%的c元素;

18.所述重熔的操作条件为:浇注温度1570~1590℃,溜槽烘烤温度600~1200℃,锭模烘烤温度400~600℃,浇注速度1~3kg/s,浇注前锭模预热至400~600℃。

19.研究表明,在上述操作条件下,所得返回料重熔合金的表面没有明显的缩孔现象,密度得到显著提高。

20.作为本发明的另一具体实施方式,对于成分包括62.00wt.%ni、29.62wt.%cr、8.36wt.%fe、0.018wt.%c的返回料重熔合金,所述锻造的操作条件为:升温至1200℃,保温2小时后锻造,终锻温度为1100℃;锻造比为3

‑

3.5。

21.研究表明,在此操作条件下,可显著减少合金内部的缩孔、疏松等物理缺陷,同时密度得到进一步提高,晶粒得到进一步细化,拉伸强度和断裂延伸率均得到明显提高。

22.本发明的有益效果如下:

23.本发明首次提出利用重熔

‑

锻造技术处理镍基合金返回料,实现一次性回收利用的目标;同时通过对处理后的返回料的成分、密度、显微组织结构及力学性能四个指标的分析,验证了经重熔

‑

锻造处理后的返回料基本达到常规镍基合金的品质,可实现循环利用。

24.而且,本发明所述的回收利用方法流程短、无废料处理工序,解决了上述湿法化学回收存在的问题。

附图说明

25.图1为冒口返回料合金的表面形貌图。

26.图2为重熔后所得返回料合金的表面形貌图。

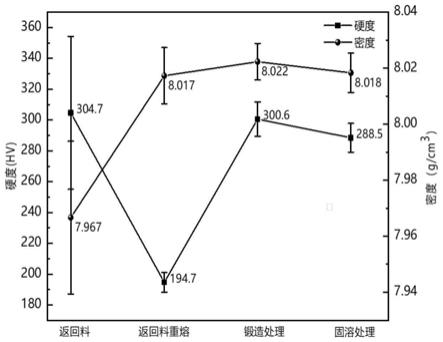

27.图3为不同状态合金的硬度

‑

密度图。

28.图4为不同状态合金的显微组织形貌图。其中(a)返回料;(b)返回料重熔合金;(c)锻造合金;(d)固溶合金。

29.图5为不同状态合金的物相结构类型图。

30.图6为合金的拉伸曲线图。

31.图7为合金的拉伸断口形貌图。

具体实施方式

32.以下实施例用于说明本发明,但不用来限制本发明的范围。

33.实施例1

34.本实施例提供一种镍基返回料的回收利用方法,步骤如下:

35.(1)对返回料的成分、密度、显微组织结构、拉伸强度及断裂延伸率进行分析;

36.(2)根据分析结果,确定重熔的操作条件;

37.在重熔前向返回料中增补1%的c元素;

38.所述重熔的操作条件为浇注温度1570~1590℃,溜槽烘烤温度600~1200℃,锭模烘烤温度400~600℃,浇注速度1~3kg/s,浇注前锭模预热至400~600℃。

39.(3)对重熔所得合金的成分、密度、显微组织结构、拉伸强度及断裂延伸率进行分析;

40.(4)根据分析结果,确定锻造的操作条件;

41.提高返回料重熔后合金锻造比为3.35;

42.所述锻造的操作条件为随炉升温至1200℃,保温2小时后锻造,终锻温度为1100℃。

43.锻造所得合金可进一步固溶处理,以便于后续应用。

44.效果验证

45.对步骤(1)所得返回料、步骤(2)所得重熔后的合金、步骤(3)所得锻造后的合金及常规镍基合金的成分、密度、显微组织结构、拉伸强度及断裂延伸率进行分析;结果可知:

46.1、合金表面缩孔现象

47.如图1所示,返回料的表面存在明显缩孔现象。

48.如图2所示,重熔后所得合金的表面没有明显的缩孔现象。

49.2、密度

‑

硬度及显微组织形貌图

50.图3为不同状态合金的硬度

‑

密度图。

51.图4为不同状态合金的显微组织形貌图。

52.重熔:

53.重熔后合金(返回料重熔)的密度得到明显提高,验证了重熔可以减少合金内部存在的缩孔、疏松等物理缺陷。

54.然而,重熔后合金的硬度明显降低,分析其原因是由于返回料与空气直接接触,属

于空冷,而返回料重熔合金属于炉冷,基于冷却方式的不同而形成比较粗大的晶粒尺寸,如图4(b),从而降低了合金应用。

55.重熔后所得合金内部的c元素出现偏析现象,如图4(b)所示,合金内部c元素分布不均。

56.锻造:

57.锻造后所得合金的密度会进一步提高,验证了锻造可以进一步降低合金内部存在的缩孔、疏松等物理缺陷。

58.锻造后合金的硬度也大幅度升高,这是由于锻造后合金发生严重加工硬化现象。

59.此外,锻造是在高温下进行,容易产生孪晶,如图4(c)所示,孪晶的产生有助于细化晶粒。

60.固溶:

61.固溶处理后所得合金的密度几乎没有发生变化,说明固溶处理对合金密度没有影响。

62.固溶处理后合金的硬度发生略微降低,分析其原因是由于合金在高温环境下晶粒尺寸得到明显长大,如图4(d)所示,晶粒长大对细晶强化具有弱化作用;但合金硬度降低幅度并不大,分析其原因是由于固溶处理使合金中碳化物融入基体内部,产生固溶强化作用;此外,根据图4(d)可知,晶粒内部产生大量退火孪晶。

63.3、物相结构

64.图5为不同状态合金的物相结构类型图。

65.通过对比发现,返回料经重熔、锻造、固溶处理后仍然保持单一fcc结构,说明重熔、锻造处理、固溶处理对合金物相结构没有影响,因此采用重熔和锻造处理实现镍基合金返回料短流程回收利用的方法是可行的。

66.4、力学性能

67.对实施例1所得锻造合金与现有常规镍基合金(锻造比2.65)的力学性能进行比较。

68.图6为合金的拉伸曲线图。

69.图7为合金的拉伸断口形貌图。

70.如图6可知,相比现有常规镍基合金,锻造后合金的拉伸强度得到明显提高,断裂延伸率降低,但仍保持较高水平。

71.如图7所示,实施例1所得锻造合金与现有常规镍基合金的表面均存在大量韧窝,说明两种合金均为韧性断裂。

72.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。