1.本发明涉及一种钻井润滑剂及其制备方法,属于润滑剂制备技术领域。

背景技术:

2.目前,大斜度井和大位移井钻井过程中摩阻扭矩高,制约了井眼的有效延伸,降低了钻井效率。通过增大钻井液中润滑剂的加量,或者采取将液相润滑剂和固体润滑剂(石墨或塑料小球等)复合的方式来提高钻井液的润滑性能,降低摩阻扭矩,但总体效果一般,尤其是钻井液中润滑剂的加量达到一特定值后,润滑效果不再随着润滑剂加量增大而增加。

3.有鉴于上述的缺陷,本设计人,积极加以研究创新,以期创设一种钻井润滑剂及其制备方法,使其更具有产业上的利用价值。

技术实现要素:

4.为解决上述技术问题,本发明的目的是提供一种钻井润滑剂及其制备方法。

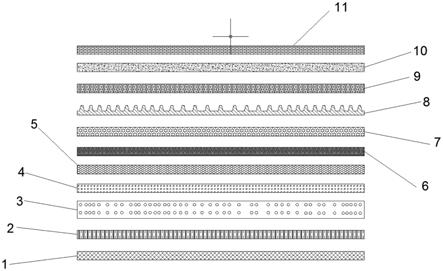

5.本发明的一种钻井润滑剂,按重量份数计,包括以下原料:55~65份餐厨废弃油脂;13~15份润滑剂功能料;35~40份三乙醇胺;10~15份硬脂酸钠;所述润滑剂功能料是碳化壳聚糖载体。本发明通过冷冻干燥并碳化得到带有壳聚糖波浪弯曲的片层结构以及柱状空隙和棱纹凸起等微观结构的碳化载体,接着制备活化液,活化液中,氨水和硝酸银形成银氨络合物,依附于氧化石墨烯表面,银氨络合物被化学镀铁液中的次亚磷酸钠还原为银,金属银具有催化活性,成为化学镀铁的活性中心,本发明的镀铁载体具有碳化壳聚糖的波浪弯曲的片层结构以及柱状空隙和棱纹凸起等微观结构,将其作为润滑剂的组分,其中的波浪弯曲的片层结构,在润滑剂受到外界摩擦应力时,能沿着应力传递方向通过载体的层间滑移,并沿着摩擦移动方向移动,从而减少钻井过程中机器内能的消耗,减少摩擦损耗,起到润滑作用,其次,波浪弯曲的片层结构类似于一个波浪形的放射肋,波浪形的放射肋会和柱状空隙和棱纹凸起的微观结构形成网格型结构,整体上呈现出结节放射肋和凸棱、凹槽检错分布的网格状形态,此微观形态可以阻碍并缓冲外界摩擦应力,降低了磨损侵蚀,进一步起到润滑的效果;进一步的,所述润滑剂功能料还可以为镀铁载体;载体表面镀铁后会与后续负载的磷酸酯类物质发生反应,进一步提高润滑效果;所述镀铁载体是以碳化壳聚糖载体为原料,经过活化液活化后,再经过化学镀铁液镀铁后制得的;所述活化液包括氨水、硝酸银和蒸馏水;所述化学镀铁液包括七水合硫酸亚铁、柠檬酸三钠、次亚磷酸钠和去离子水。

6.进一步的,所述润滑剂功能料还可以为改性镀铁载体;本发明用阳离子表面活性

剂对镀铁载体进行表面改性,使得载体表面带微弱正电荷,可以主动吸附在带负电的钻井机器金属和土层颗粒的表面上,由于金属钻头表面或粘土表面的亲水性,按极性相近规则吸附的表面活性剂可使这些表面反转为亲油表面,从而使煤焦油能在金属表面或粘土表面形成均匀的油膜,这种定向吸附使亲油基朝外,所以金属钻头表面与粘土颗粒表面之间的固

‑

固摩擦变成油膜之间的摩擦,从而减少金属部件的磨损,增加润滑剂的润滑效果;所述改性镀铁载体是由镀铁载体和十六烷基三甲基溴化胺以及去离子水反应制得的。

7.进一步的,所述润滑剂功能料还可以为改性镀铁载体和聚乙二醇4000以及五氧化二磷混合反应后的产物。本发明的润滑剂功能料以改性镀铁载体为基体,利用聚乙二醇4000和五氧化二磷反应生成聚乙二醇磷酸酯吸附固载在改性镀铁载体中,其中固载的聚乙二醇磷酸酯中富含氮、磷等极压元素,在润滑剂功能料受到摩擦时,其中的磷酸酯受到挤压外泄,外泄的部分磷酸酯中的氮、磷极压元素会在摩擦过程中在钻井机械的合金表层发生反应生成坚硬的化学界面摩擦膜,界面摩擦膜有效的避免了摩擦副界面的直接接触,进一步提高了润滑剂的润滑效果,此外,仍然固载在载体内部的磷酸酯会和载体铁镀层之间在摩擦过程中分解,硫和磷与裸露的金属铁反应,形成一层熔点较低、剪切强度较小的硫化铁和磷化铁膜,起到减小摩擦、磨损和防止擦伤及熔焊的作用,硫化铁、磷化铁将机械和土粒之间的摩擦方式由滑动摩擦转变为滚动摩擦,极大地降低了摩擦系数,进一步提高了润滑剂的极压润滑性能。

8.一种钻井润滑剂的制备方法,具体制备步骤为:按重量份数计,称取55~65份餐厨废弃油脂、13~15份润滑剂功能料、35~40份三乙醇胺、10~15份硬脂酸钠混合后装入胶体磨中,研磨混合1~2h后出料,得到钻井润滑剂。

9.进一步的,所述润滑剂功能料的制备步骤为:按质量比为1:4将改性镀铁载体和聚乙二醇4000混合后装入反应釜中,在60~65℃下以1000r/min的转速进行搅拌,在搅拌的过程中再向反应釜中加入聚乙二醇4000质量50%的五氧化二磷和聚乙二醇4000质量0.1%的浓硫酸催化剂,加热升温至110℃,搅拌反应3~5h,反应结束后过滤分离得到反应滤渣,得到润滑剂功能料。

10.进一步的,所述改性镀铁载体的制备步骤为:将镀铁载体和十六烷基三甲基溴化胺以及去离子水按质量比为5:1:50混合后放入超声震荡仪中,以25~35khz的频率超声震荡反应30~40min,得到改性镀铁载体。

11.进一步的,所述镀铁载体的制备步骤为:(1)按重量份数计,取6~10份质量分数为10%的氨水、2~4份硝酸银和350~400份蒸馏水混合得到活化液,再将活化液和碳化壳聚糖载体按质量比为10:1混合后超声浸渍处理3~5h后过滤分离得到滤渣,即得活化载体;(2)按重量份数计,取7~8份七水合硫酸亚铁、30~40份柠檬酸三钠、20~25份次亚磷酸钠和200~250份去离子水混合得到化学镀铁液,按质量比为1:10将上述活化载体和化学镀铁液混合后放入水浴锅中,在30~35℃下恒温水浴反应5~10h,反应结束后过滤分离得到滤饼,分别用无水乙醇和去离子水冲洗3~5遍后自然晾干,即得镀铁载体。

12.进一步的,所述碳化壳聚糖载体的制备步骤为:按质量比为1:10:100将壳聚糖和乙酸以及水混合,得到壳聚糖溶液,将得到壳聚

糖溶液装入带有聚四氟乙烯绝热内衬的不锈钢反应釜中,并放置在不锈钢低温平台上,待壳聚糖溶液完全冷冻,再进行冷冻干燥去除水和乙酸成分,得到干燥产物,将干燥产物放入炭化炉中,在无氧条件下碳化得到碳化壳聚糖载体。

13.借由上述方案,本发明至少具有以下优点:(1)本发明通过冷冻干燥并碳化得到带有壳聚糖波浪弯曲的片层结构以及柱状空隙和棱纹凸起等微观结构的碳化载体,接着制备活化液,活化液中,氨水和硝酸银形成银氨络合物,依附于氧化石墨烯表面,银氨络合物被化学镀铁液中的次亚磷酸钠还原为银,金属银具有催化活性,成为化学镀铁的活性中心,本发明的镀铁载体具有碳化壳聚糖的波浪弯曲的片层结构以及柱状空隙和棱纹凸起等微观结构,将其作为润滑剂的组分,其中的波浪弯曲的片层结构,在润滑剂受到外界摩擦应力时,能沿着应力传递方向通过载体的层间滑移,并沿着摩擦移动方向移动,从而减少钻井过程中机器内能的消耗,减少摩擦损耗,起到润滑作用,其次,波浪弯曲的片层结构类似于一个波浪形的放射肋,波浪形的放射肋会和柱状空隙和棱纹凸起的微观结构形成网格型结构,整体上呈现出结节放射肋和凸棱、凹槽检错分布的网格状形态,此微观形态可以阻碍并缓冲外界摩擦应力,降低了磨损侵蚀,进一步起到润滑的效果,此外,载体表面镀铁后会与后续负载的磷酸酯类物质发生反应,进一步提高润滑效果;(2)本发明用阳离子表面活性剂对镀铁载体进行表面改性,使得载体表面带微弱正电荷,可以主动吸附在带负电的钻井机器金属和土层颗粒的表面上,由于金属钻头表面或粘土表面的亲水性,按极性相近规则吸附的表面活性剂可使这些表面反转为亲油表面,从而使煤焦油能在金属表面或粘土表面形成均匀的油膜,这种定向吸附使亲油基朝外,所以金属钻头表面与粘土颗粒表面之间的固

‑

固摩擦变成油膜之间的摩擦,从而减少金属部件的磨损,增加润滑剂的润滑效果;(3)本发明的润滑剂功能料以改性镀铁载体为基体,利用聚乙二醇4000和五氧化二磷反应生成聚乙二醇磷酸酯吸附固载在改性镀铁载体中,其中固载的聚乙二醇磷酸酯中富含氮、磷等极压元素,在润滑剂功能料受到摩擦时,其中的磷酸酯受到挤压外泄,外泄的部分磷酸酯中的氮、磷极压元素会在摩擦过程中在钻井机械的合金表层发生反应生成坚硬的化学界面摩擦膜,界面摩擦膜有效的避免了摩擦副界面的直接接触,进一步提高了润滑剂的润滑效果,此外,仍然固载在载体内部的磷酸酯会和载体铁镀层之间在摩擦过程中分解,硫和磷与裸露的金属铁反应,形成一层熔点较低、剪切强度较小的硫化铁和磷化铁膜,起到减小摩擦、磨损和防止擦伤及熔焊的作用,硫化铁、磷化铁将机械和土粒之间的摩擦方式由滑动摩擦转变为滚动摩擦,极大地降低了摩擦系数,进一步提高了润滑剂的极压润滑性能。

14.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

具体实施方式

15.下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

16.(1)按质量比为1:10:100将壳聚糖和乙酸以及水混合,得到壳聚糖溶液,将得到壳

聚糖溶液装入带有聚四氟乙烯绝热内衬的不锈钢反应釜中,并放置在不锈钢低温平台上,待壳聚糖溶液完全冷冻,再进行冷冻干燥去除水和乙酸成分,得到干燥产物,将干燥产物放入炭化炉中,在200~300℃的无氧条件下碳化得到碳化壳聚糖载体;本发明通过冷冻干燥并碳化得到带有壳聚糖波浪弯曲的片层结构以及柱状空隙和棱纹凸起等微观结构的碳化载体;(2)按重量份数计,取6~10份质量分数为10%的氨水、2~4份硝酸银和350~400份蒸馏水混合得到活化液,再将活化液和上述碳化壳聚糖载体按质量比为10:1混合后超声浸渍处理3~5h后过滤分离得到滤渣,即得活化载体;活化液中,氨水和硝酸银形成银氨络合物,依附于氧化石墨烯表面,银氨络合物被化学镀铁液中的次亚磷酸钠还原为银,金属银具有催化活性,成为化学镀铁的活性中心;(3)按重量份数计,取7~8份七水合硫酸亚铁、30~40份柠檬酸三钠、20~25份次亚磷酸钠和200~250份去离子水混合得到化学镀铁液,按质量比为1:10将上述活化载体和化学镀铁液混合后放入水浴锅中,在30~35℃下恒温水浴反应5~10h,反应结束后过滤分离得到滤饼,分别用无水乙醇和去离子水冲洗3~5遍后自然晾干,即得镀铁载体;本发明的镀铁载体具有碳化壳聚糖的波浪弯曲的片层结构以及柱状空隙和棱纹凸起等微观结构,将其作为润滑剂的组分,其中的波浪弯曲的片层结构,在润滑剂受到外界摩擦应力时,能沿着应力传递方向通过载体的层间滑移,并沿着摩擦移动方向移动,从而减少钻井过程中机器内能的消耗,减少摩擦损耗,起到润滑作用,其次,波浪弯曲的片层结构类似于一个波浪形的放射肋,波浪形的放射肋会和柱状空隙和棱纹凸起的微观结构形成网格型结构,整体上呈现出结节放射肋和凸棱、凹槽检错分布的网格状形态,此微观形态可以阻碍并缓冲外界摩擦应力,降低了磨损侵蚀,进一步起到润滑的效果,此外,载体表面镀铁后会与后续负载的磷酸酯类物质发生反应,进一步提高润滑效果;(4)将上述镀铁载体和十六烷基三甲基溴化胺以及去离子水按质量比为5:1:50混合后放入超声震荡仪中,以25~35khz的频率超声震荡反应30~40min,得到改性镀铁载体;本发明用阳离子表面活性剂对镀铁载体进行表面改性,使得载体表面带微弱正电荷,可以主动吸附在带负电的钻井机器金属和土层颗粒的表面上,由于金属钻头表面或粘土表面的亲水性,按极性相近规则吸附的表面活性剂可使这些表面反转为亲油表面,从而使煤焦油能在金属表面或粘土表面形成均匀的油膜,这种定向吸附使亲油基朝外,所以金属钻头表面与粘土颗粒表面之间的固

‑

固摩擦变成油膜之间的摩擦,从而减少金属部件的磨损,增加润滑剂的润滑效果;(5)按质量比为1:4将上述改性镀铁载体和聚乙二醇4000混合后装入反应釜中,在60~65℃下以1000r/min的转速进行搅拌,在搅拌的过程中再向反应釜中加入聚乙二醇4000质量50%的五氧化二磷和聚乙二醇4000质量0.1%的浓硫酸催化剂,加热升温至110℃,搅拌反应3~5h,反应结束后过滤分离得到反应滤渣,得到润滑剂功能料;本发明的润滑剂功能料以改性镀铁载体为基体,利用聚乙二醇4000和五氧化二磷反应生成聚乙二醇磷酸酯吸附固载在改性镀铁载体中,其中固载的聚乙二醇磷酸酯中富含氮、磷等极压元素,在润滑剂功能料受到摩擦时,其中的磷酸酯受到挤压外泄,外泄的部分磷酸酯中的氮、磷极压元素会在摩擦过程中在钻井机械的合金表层发生反应生成坚硬的化学界面摩擦膜,界面摩擦膜有效的避免了摩擦副界面的直接接触,进一步提高了润滑剂的润滑效果,此外,仍然固载在

载体内部的磷酸酯会和载体铁镀层之间在摩擦过程中分解,硫和磷与裸露的金属铁反应,形成一层熔点较低、剪切强度较小的硫化铁和磷化铁膜,起到减小摩擦、磨损和防止擦伤及熔焊的作用,硫化铁、磷化铁将机械和土粒之间的摩擦方式由滑动摩擦转变为滚动摩擦,极大地降低了摩擦系数,进一步提高了润滑剂的极压润滑性能;(6)按重量份数计,称取55~65份餐厨废弃油脂、13~15份润滑剂功能料、35~40份三乙醇胺、10~15份硬脂酸钠混合后装入胶体磨中,研磨混合1~2h后出料,得到钻井润滑剂。

实施例

17.实施例1按质量比为1:10:100将壳聚糖和乙酸以及水混合,得到壳聚糖溶液,将得到壳聚糖溶液装入带有聚四氟乙烯绝热内衬的不锈钢反应釜中,并放置在不锈钢低温平台上,待壳聚糖溶液完全冷冻,再进行冷冻干燥去除水和乙酸成分,得到干燥产物,将干燥产物放入炭化炉中,在无氧条件下碳化得到碳化壳聚糖载体;按重量份数计,取6份质量分数为10%的氨水、2份硝酸银和350份蒸馏水混合得到活化液,再将活化液和上述碳化壳聚糖载体按质量比为10:1混合后超声浸渍处理3h后过滤分离得到滤渣,即得活化载体;按重量份数计,取7份七水合硫酸亚铁、30份柠檬酸三钠、20份次亚磷酸钠和200份去离子水混合得到化学镀铁液,按质量比为1:10将上述活化载体和化学镀铁液混合后放入水浴锅中,在30℃下恒温水浴反应5h,反应结束后过滤分离得到滤饼,分别用无水乙醇和去离子水冲洗3遍后自然晾干,即得镀铁载体;将上述镀铁载体和十六烷基三甲基溴化胺以及去离子水按质量比为5:1:50混合后放入超声震荡仪中,以25khz的频率超声震荡反应30min,得到改性镀铁载体;按质量比为1:4将上述改性镀铁载体和聚乙二醇4000混合后装入反应釜中,在60℃下以1000r/min的转速进行搅拌,在搅拌的过程中再向反应釜中加入聚乙二醇4000质量50%的五氧化二磷和聚乙二醇4000质量0.1%的浓硫酸催化剂,加热升温至110℃,搅拌反应3h,反应结束后过滤分离得到反应滤渣,得到润滑剂功能料;按重量份数计,称取55份餐厨废弃油脂、13份润滑剂功能料、35份三乙醇胺、10份硬脂酸钠混合后装入胶体磨中,研磨混合1h后出料,得到钻井润滑剂。

18.实施例2按质量比为1:10:100将壳聚糖和乙酸以及水混合,得到壳聚糖溶液,将得到壳聚糖溶液装入带有聚四氟乙烯绝热内衬的不锈钢反应釜中,并放置在不锈钢低温平台上,待壳聚糖溶液完全冷冻,再进行冷冻干燥去除水和乙酸成分,得到干燥产物,将干燥产物放入炭化炉中,在无氧条件下碳化得到碳化壳聚糖载体;按重量份数计,取8份质量分数为10%的氨水、3份硝酸银和380份蒸馏水混合得到活化液,再将活化液和上述碳化壳聚糖载体按质量比为10:1混合后超声浸渍处理4h后过滤分离得到滤渣,即得活化载体;按重量份数计,取7份七水合硫酸亚铁、35份柠檬酸三钠、23份次亚磷酸钠和230份去离子水混合得到化学镀铁液,按质量比为1:10将上述活化载体和化学镀铁液混合后放入

水浴锅中,在33℃下恒温水浴反应8h,反应结束后过滤分离得到滤饼,分别用无水乙醇和去离子水冲洗4遍后自然晾干,即得镀铁载体;将上述镀铁载体和十六烷基三甲基溴化胺以及去离子水按质量比为5:1:50混合后放入超声震荡仪中,以30khz的频率超声震荡反应35min,得到改性镀铁载体;按质量比为1:4将上述改性镀铁载体和聚乙二醇4000混合后装入反应釜中,在63℃下以1000r/min的转速进行搅拌,在搅拌的过程中再向反应釜中加入聚乙二醇4000质量50%的五氧化二磷和聚乙二醇4000质量0.1%的浓硫酸催化剂,加热升温至110℃,搅拌反应4h,反应结束后过滤分离得到反应滤渣,得到润滑剂功能料;按重量份数计,称取60份餐厨废弃油脂、14份润滑剂功能料、38份三乙醇胺、13份硬脂酸钠混合后装入胶体磨中,研磨混合1h后出料,得到钻井润滑剂。

19.实施例3按质量比为1:10:100将壳聚糖和乙酸以及水混合,得到壳聚糖溶液,将得到壳聚糖溶液装入带有聚四氟乙烯绝热内衬的不锈钢反应釜中,并放置在不锈钢低温平台上,待壳聚糖溶液完全冷冻,再进行冷冻干燥去除水和乙酸成分,得到干燥产物,将干燥产物放入炭化炉中,在无氧条件下碳化得到碳化壳聚糖载体;按重量份数计,取10份质量分数为10%的氨水、4份硝酸银和400份蒸馏水混合得到活化液,再将活化液和上述碳化壳聚糖载体按质量比为10:1混合后超声浸渍处理5h后过滤分离得到滤渣,即得活化载体;按重量份数计,取8份七水合硫酸亚铁、40份柠檬酸三钠、25份次亚磷酸钠和250份去离子水混合得到化学镀铁液,按质量比为1:10将上述活化载体和化学镀铁液混合后放入水浴锅中,在35℃下恒温水浴反应10h,反应结束后过滤分离得到滤饼,分别用无水乙醇和去离子水冲洗5遍后自然晾干,即得镀铁载体;将上述镀铁载体和十六烷基三甲基溴化胺以及去离子水按质量比为5:1:50混合后放入超声震荡仪中,以35khz的频率超声震荡反应40min,得到改性镀铁载体;按质量比为1:4将上述改性镀铁载体和聚乙二醇4000混合后装入反应釜中,在65℃下以1000r/min的转速进行搅拌,在搅拌的过程中再向反应釜中加入聚乙二醇4000质量50%的五氧化二磷和聚乙二醇4000质量0.1%的浓硫酸催化剂,加热升温至110℃,搅拌反应5h,反应结束后过滤分离得到反应滤渣,得到润滑剂功能料;按重量份数计,称取65份餐厨废弃油脂、15份润滑剂功能料、40份三乙醇胺、15份硬脂酸钠混合后装入胶体磨中,研磨混合2h后出料,得到钻井润滑剂。

20.实施例4按重量份数计,称取55份餐厨废弃油脂、35份三乙醇胺、10份硬脂酸钠混合后装入胶体磨中,研磨混合1h后出料,得到钻井润滑剂。

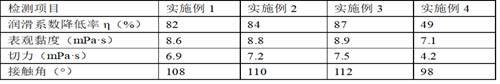

21.性能检测试验分别对实施例1~5进行性能检测,检测结果如表1所示;检测方法/试验方法1、润滑性检测(1)基浆配制:配基浆多份,每份按水:膨润土:无水碳酸钠=100:8:0.25的比例加料,高速搅拌20 分钟后,再密闭养护24小时备用。

22.(2)润滑系数的测定向基浆中分别加入实施例中的润滑剂,润滑剂加入量为基浆质量的1.2%,用高搅机搅拌40分钟。测定基浆加药品前后及高温处理前后各体系的润滑系数、流变性。测定润滑系数的方法依据sy/t6094

‑

94钻井液用润滑剂评价程序。按式η=(w

‑

w1)/w

×

100%计算润滑系数降低率,式中η

‑

润滑系数降低率%;w

‑

基浆润滑系数;w1

‑

基浆加入润滑剂后的润滑系数,润滑系数降低率越大,润滑剂的润滑效果越好。

23.2、吸附性检测通过测定接触角的方法来评价表面活性剂在钢铁表面的吸附性。测定时先向基浆中加入实施例中的润滑剂,润滑剂加入量为基浆质量的1.2%,然后放入干净的钢片浸泡16个小时,再将蒸馏水滴到处理过的钢片表面上并用接触角测定仪测其接触角。接触角越大,说明处理过的钢片表面亲油性越强,亦即表面活性剂在亲水钢铁表面上的吸附性越强,润湿反转能力越强。

24.表1 性能检测结果将实施例1~3中性能检测数据进行对比,其中实施例3的性能数据最优异,这是因为实施例3中的原料用量最高,这也从侧面证实了本发明的技术方案可以实施。

25.将实施例1和实施例4的性能检测数据进行对比,其中实施例4中由于没有添加本发明的润滑剂功能料,因此最终润滑剂的润滑效果和吸附性都显著降低,从而证实了本技术的润滑剂功能料对润滑性能的提高具有显著的作用,也验证了本技术的技术方案可以实施。

26.对照例对照例1:对照例1中直接用碳化壳聚糖载体代替本发明的润滑剂功能料,其他条件和组分比例均与实施例1中相同。

27.对照例2:对照例2中不对碳化壳聚糖载体进行镀铁改性,其他条件和组分比例均与实施例1中相同。

28.对照例3:对照例3中不用表面活性剂对镀铁载体进行表面改性,其他条件和组分比例均与实施例1中相同。

29.对照例4:对照例4中用十二烷基苯磺酸钠代替本发明的十六烷基三甲基溴化胺对镀铁载体进行表面改性,其他条件和组分比例均与实施例1中相同。

30.对照例5:对照例5中直接用改性镀铁载体代替本发明的润滑剂功能料,其他条件和组分比例均与实施例1中相同。

31.性能检测试验分别对对照例1~6进行性能检测,检测结果如表2所示;检测方法/试验方法1、润滑性检测(1)基浆配制:配基浆多份,每份按水:膨润土:无水碳酸钠=100:8:0.25的比例加料,高速搅拌20 分钟后,再密闭养护24小时备用。

32.(2)润滑系数的测定向基浆中分别加入实施例中的润滑剂,润滑剂加入量为基浆质量的1.2%,用高搅机搅拌40分钟。测定基浆加药品前后及高温处理前后各体系的润滑系数、流变性。测定润滑系数的方法依据sy/t6094

‑

94钻井液用润滑剂评价程序。按式η=(w

‑

w1)/w

×

100%计算润滑系数降低率,式中η

‑

润滑系数降低率%;w

‑

基浆润滑系数;w1

‑

基浆加入润滑剂后的润滑系数,润滑系数降低率越大,润滑剂的润滑效果越好。

33.2、吸附性检测通过测定接触角的方法来评价表面活性剂在钢铁表面的吸附性。测定时先向基浆中加入实施例中的润滑剂,润滑剂加入量为基浆质量的1.2%,然后放入干净的钢片浸泡16个小时,再将蒸馏水滴到处理过的钢片表面上并用接触角测定仪测其接触角。接触角越大,说明处理过的钢片表面亲油性越强,亦即表面活性剂在亲水钢铁表面上的吸附性越强,润湿反转能力越强。

34.将对照例1和实施例4的性能检测数据进行性能对比,其中对照例1由于直接用碳化壳聚糖载体代替本发明的润滑剂功能料,其他条件和组分比例均与实施例1中相同,和实施例4相比多加了碳化壳聚糖载体,最终的润滑性能有所升高,由此可以证实本发明通过冷冻干燥并碳化得到带有壳聚糖波浪弯曲的片层结构以及柱状空隙和棱纹凸起等微观结构的碳化载体,接着制备活化液,活化液中,氨水和硝酸银形成银氨络合物,依附于氧化石墨烯表面,银氨络合物被化学镀铁液中的次亚磷酸钠还原为银,金属银具有催化活性,成为化学镀铁的活性中心,本发明的镀铁载体具有碳化壳聚糖的波浪弯曲的片层结构以及柱状空隙和棱纹凸起等微观结构,将其作为润滑剂的组分,其中的波浪弯曲的片层结构,在润滑剂受到外界摩擦应力时,能沿着应力传递方向通过载体的层间滑移,并沿着摩擦移动方向移动,从而减少钻井过程中机器内能的消耗,减少摩擦损耗,起到润滑作用,其次,波浪弯曲的片层结构类似于一个波浪形的放射肋,波浪形的放射肋会和柱状空隙和棱纹凸起的微观结构形成网格型结构,整体上呈现出结节放射肋和凸棱、凹槽检错分布的网格状形态,此微观形态可以阻碍并缓冲外界摩擦应力,降低了磨损侵蚀,进一步起到润滑的效果;将对照例2和对照例5结合起来与实施例1的性能检测数据进行对比,由于对照例2

和对照例5都是单独使用镀铁的载体,或者单独使用的合成磷酸酯,没有将两者联用,因此导致最终润滑剂的润滑性能和吸附性都显著降低,这也从侧面证实了载体表面镀铁后会与后续负载的磷酸酯类物质发生反应,进一步提高润滑效果,本发明的润滑剂功能料以改性镀铁载体为基体,利用聚乙二醇4000和五氧化二磷反应生成聚乙二醇磷酸酯吸附固载在改性镀铁载体中,其中固载的聚乙二醇磷酸酯中富含氮、磷等极压元素,在润滑剂功能料受到摩擦时,其中的磷酸酯受到挤压外泄,外泄的部分磷酸酯中的氮、磷极压元素会在摩擦过程中在钻井机械的合金表层发生反应生成坚硬的化学界面摩擦膜,界面摩擦膜有效的避免了摩擦副界面的直接接触,进一步提高了润滑剂的润滑效果,此外,仍然固载在载体内部的磷酸酯会和载体铁镀层之间在摩擦过程中分解,硫和磷与裸露的金属铁反应,形成一层熔点较低、剪切强度较小的硫化铁和磷化铁膜,起到减小摩擦、磨损和防止擦伤及熔焊的作用,硫化铁、磷化铁将机械和土粒之间的摩擦方式由滑动摩擦转变为滚动摩擦,极大地降低了摩擦系数,进一步提高了润滑剂的极压润滑性能。

35.将对照例3和对照例4结合起来和实施例1的性能检测数据进行对比,由于对照例3没有进行表面活性剂改性,对照例4没有使用特定的阳离子表面活性剂进行改性,因此最终的润滑性和吸附性都显著降低,这从侧面证实了本发明用阳离子表面活性剂对镀铁载体进行表面改性,使得载体表面带微弱正电荷,可以主动吸附在带负电的钻井机器金属和土层颗粒的表面上,由于金属钻头表面或粘土表面的亲水性,按极性相近规则吸附的表面活性剂可使这些表面反转为亲油表面,从而使煤焦油能在金属表面或粘土表面形成均匀的油膜,这种定向吸附使亲油基朝外,所以金属钻头表面与粘土颗粒表面之间的固

‑

固摩擦变成油膜之间的摩擦,从而减少金属部件的磨损,增加润滑剂的润滑效果。

36.以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。