一种用于ptc发热器的新型电极引出结构

技术领域

1.本实用新型涉及ptc发热器技术领域,具体涉及一种用于ptc发热器的新型电极引出结构。

背景技术:

2.ptc加热器产品由于其特殊的正温度系数特性,现已经广泛应用于家电领域的取暖,比如空调辅助加热,暖风机,浴霸等以及传统燃油汽车的除霜,新能源汽车的车内取暖,电池热管理等,尤其在大功率加热领域,ptc加热器的应用范围还在不断扩展。

3.ptc加热器采用ptc陶瓷作为核心发热元件,与传统的电热丝,电热管,远红外石英加热器相比,具有自动控温,使用电压范围广,且无明火,安全可靠,寿命长等优势。对于空气加热型ptc加热器,一般来说,都需要制作ptc加热管作为发热源:是指把ptc陶瓷发热元件、陶瓷片及导电所用金属电极片排布好并外裹聚酰亚胺薄膜(作为ptc加热芯体)后穿入对应的铝管内,经油压机或滚压机等压合装置对铝管进行压合操作,使得加热芯体与铝管之间紧密贴合,降低热阻,然后再把压合好的加热管与散热铝条进行粘接。这是通常的空气加热器结构,散热铝条表面不带电(一般称为绝缘型结构),比较安全,通电后ptc陶瓷元件产生的热量通过金属电极、绝缘层、铝管、散热铝条传出,起到加热作用。

4.在现有技术中,现有结构的ptc加热器一般采用直接在电极片上制作出能压接线束的压接头,然后直接把线束和电极片压接在一起。由于是直接在电极片上制作出能够压接线束的压接头,其对于线束的压接力及压接形状不容易控制,连接强度不够,且加热器长期使用过程中,其高温会降低压接处的压接强度。

5.因此,本技术领域亟需一种连接简单,控制方便且持久耐用的电极引出结构。

技术实现要素:

6.为了解决上述技术问题,本实用新型提出了一种连接简单,控制方便、连接形状容易控制且能有效增强连接强度的电极引出结构。

7.为了实现上述目的,本实用新型的技术方案如下:

8.一种用于ptc发热器的新型电极引出结构,用以连接ptc发热器与电源,包括:线束、ptc发热体及接线端子,所述线束,包括多根导线;所述ptc发热体,包括两个电极接头,所述两个电极接头设在所述ptc发热体的同一端面,且所述电极接头的连接表面为平面;所述接线端子,包括引线端及电极端,所述引线端与所述线束压接连接,所述电极端与所述电极接头焊接连接。

9.采用上述技术方案的有益效果是:充分考虑了现有技术中ptc加热器直接在电极片上制作出能压接线束的压接头并直接把线束和电极片压接在一起所存在的压接形状不容易控制,连接强度不够的问题,通过引入接线端子,在导线与ptc加热体之间构建一个连通桥梁,既减少对ptc加热体的电极接头的加工,降低加工成本,又可以根据客户需求灵活选用不同品牌的压线端子,从而避免只能靠供应商自己开模制造电极片的情况,且保证压

接强度和可靠性。另外,接线端子在对压接好端子的线束与铜电极片的预留端进行电阻点焊,利用大电流产生的高温将两侧的铜材熔化,然后对其施加压力使其粘接在一起。采用这种焊接连接方式则电极片头部只需做成标准的平面状即可,无需在电极片头部进行弯折等操作,减少了电极片头部受损的可能,大大提升了焊接强度及牢固程度。

10.作为本实用新型的进一步改进,所述引线端呈筒状折弯,且所述引线端与所述线束的接触面上设有多个凸起,所述多个凸起不规则排列。

11.采用上述技术方案的有益效果是:不规则排列的凸起的引入,可以有效增加引线端的筒状内壁与线束之间的摩擦力,当引线端在进一步折弯压紧线束时,固定更为牢固。

12.作为本实用新型的再进一步改进,所述引线端在与所述凸起对面的表面上设有凹坑,所述凹坑与所述凸起一一对应。

13.采用上述技术方案的有益效果是:引线端的内壁的凸起在折弯前由从背面冲压而成,制作简单,无需采用专门加工工艺制作凸起,可有效降低加工成本。

14.作为本实用新型的再进一步改进,所述凸起朝向所述电极端的方向倾斜。

15.采用上述技术方案的有益效果是:凸起设置成朝向电极端的方向倾斜,对引线端所夹持的线束起到钩挂作用,进一步增强了接线端子与线束之间的连接强度。

16.作为本实用新型的再进一步改进,所述引线端设有一条或两条以上锁紧压槽,所述锁紧压槽沿所述引线端的轴向方向分布在所述引线端与所述线束非接触的外表面上。

17.采用上述技术方案的有益效果是:锁紧压槽的设置,可从径向对线束进行二次加压,并形成不可逆的环形凹槽,相当于在轴向上增加了锁紧力,又进一步加强了接线端子与线束之间的连接强度。

18.作为本实用新型的再进一步改进,所述电极接头及接线端子均为铜质材料。

19.采用上述技术方案的有益效果是:由于铜具有良好的导热性,电极接头及接线端子同时采用铜质的材料,有利于提升产品的导热效率,缩短加热时间。

20.作为本实用新型的更进一步改进,所述电极接头的上表面及下表面均设有限位槽,所述接线端子的电极端为u型卡接头,所述u型卡接头包括上侧板及下侧板,所述上侧板与下侧板之间的内侧间距与所述电极接头的厚度相适配,且所述上侧板与所述下侧板上均设有与所述限位槽相匹配的限位凸起。

21.采用上述技术方案的有益效果是:限位凸起及限位槽的设置,可以有效保障压线端子与电极接头的连接位置固定,有利于保持稳定的连接效果,且连接牢固程度易于控制。

22.作为本实用新型的更进一步改进,所述电极接头的上表面及下表面上分别设有两个所述限位槽,所述上表面上的所述两个限位槽沿所述上表面的长度方向的中心线对称布置,所述下表面上的所述两个限位槽沿所述下表面的长度方向上的中心线对称布置。

23.采用上述技术方案的有益效果是:电极接头的单个表面设置两个限位凸起,不仅可以限定电极接头与接线端子的连接位置,还能对连接方向进行限定,进一步保障了接线端子与电极接头连接的稳定性。

24.作为本实用新型的又进一步改进,所述限位凸起为楔形凸起,所述楔形凸起包括止回面及斜面,所述止回面面向所述接线端子的引线端。

25.采用上述技术方案的有益效果是:以楔形凸起为限位凸起,不仅保持了限位的特性,还能有效防止接线端子与电极接头的脱离,为进一步焊接提供了稳定的基础。

26.作为本实用新型的又进一步改进,所述限位凸起为圆形凸起。

27.采用上述技术方案的有益效果是:限位凸起为圆形凸起,通用性更强,可以将接线端子从不同的角度与电极接头进行连接,操作更为灵活。

附图说明

28.为了更为清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

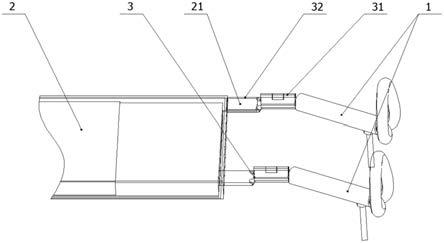

29.图1为本实用新型的电极引出线结构示意图。

30.图2为本实用新型的一种未接线的接线端子示意图。

31.图3为本实用新型的一种已接线的接线端子示意图。

32.图4为图3中a

‑

a方向的接线端子剖面示意图。

33.图5为图3中b方向的接线端子示意图。

34.图6为本实用新型的一种电极接头与电极端的连接示意图。

35.图7为本实用新型的一种电极接头的连接表面示意图。

36.图8为本实用新型的另一种电极接头与电极端的连接示意图。

37.图中数字所表示的相应的部件名称如下:

38.线束1;导线11;ptc发热体2;电极接头21;限位槽211;接线端子3;引线端31;凸起311;凹坑312;锁紧压槽313;电极端32;上侧板321;下侧板322;限位凸起323。

具体实施方式

39.为了便于理解本实用新型,下文将结合说明书附图和较佳的实施例对本实用新型作更全面、细致地描述,但本实用新型的保护范围并不限于以下具体的实施例。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

40.为了实现本实用新型的目的,本实用新型提供的技术方案为:

41.一种用于ptc发热器的新型电极引出结构,用以连接ptc发热器与电源,包括:线束1、ptc发热体2及接线端子3,线束1,包括多根导线11;ptc发热体2,包括两个电极接头21,两个电极接头21设在ptc发热体2的同一端面,且电极接头21的连接表面为平面;接线端子3,包括引线端31及电极端32,引线端31与线束1压接连接,电极端32与电极接头21焊接连接。

42.采用上述技术方案的有益效果是:充分考虑了现有技术中ptc加热器直接在电极片上制作出能压接线束的压接头并直接把线束和电极片压接在一起所存在的压接形状不容易控制,连接强度不够的问题,通过引入接线端子,在导线与ptc加热体之间构建一个连通桥梁,既减少对ptc加热体的电极接头的加工,降低加工成本,又可以根据客户需求灵活选用不同品牌的压线端子,从而避免只能靠供应商自己开模制造电极片的情况,且保证压接强度和可靠性。另外,接线端子在对压接好端子的线束与铜电极片的预留端进行电阻点焊,利用大电流产生的高温将两侧的铜材熔化,然后对其施加压力使其粘接在一起。采用这种焊接连接方式则电极片头部只需做成标准的平面状即可,无需在电极片头部进行弯折等操作,减少了电极片头部受损的可能,大大提升了焊接强度及牢固程度。

43.作为本实用新型的进一步改进,引线端31呈筒状折弯,且引线端31与线束1的接触面上设有多个凸起311,多个凸起311不规则排列。

44.采用上述技术方案的有益效果是:不规则排列的凸起的引入,可以有效增加引线端的筒状内壁与线束之间的摩擦力,当引线端在进一步折弯压紧线束时,固定更为牢固。

45.作为本实用新型的再进一步改进,引线端31在与凸起311对面的表面上设有凹坑312,凹坑312与凸起311一一对应。

46.采用上述技术方案的有益效果是:引线端的内壁的凸起在折弯前由从背面冲压而成,制作简单,无需采用专门加工工艺制作凸起,可有效降低加工成本。

47.作为本实用新型的再进一步改进,凸起311朝向电极端32的方向倾斜。

48.采用上述技术方案的有益效果是:凸起设置成朝向电极端的方向倾斜,对引线端所夹持的线束起到钩挂作用,进一步增强了接线端子与线束之间的连接强度。

49.作为本实用新型的再进一步改进,引线端31设有一条或两条以上锁紧压槽313,锁紧压槽313沿引线端31的轴向方向分布在引线端31与线束1非接触的外表面上。

50.采用上述技术方案的有益效果是:锁紧压槽的设置,可从径向对线束进行二次加压,并形成不可逆的环形凹槽,相当于在轴向上增加了锁紧力,又进一步加强了接线端子与线束之间的连接强度。

51.作为本实用新型的再进一步改进,电极接头21及接线端子3均为铜质材料。

52.采用上述技术方案的有益效果是:由于铜具有良好的导热性,电极接头及接线端子同时采用铜质的材料,有利于提升产品的导热效率,缩短加热时间。

53.作为本实用新型的更进一步改进,电极接头21的上表面及下表面均设有限位槽211,接线端子3的电极端32为u型卡接头,u型卡接头包括上侧板321及下侧板322,上侧板321与下侧板322之间的内侧间距与电极接头21的厚度相适配,且上侧板321与下侧板322上均设有与限位槽211相匹配的限位凸起323。

54.采用上述技术方案的有益效果是:限位凸起及限位槽的设置,可以有效保障压线端子与电极接头的连接位置固定,有利于保持稳定的连接效果,且连接牢固程度易于控制。

55.作为本实用新型的更进一步改进,电极接头21的上表面及下表面上分别设有两个限位槽211,上表面上的两个限位槽211沿上表面的长度方向的中心线对称布置,下表面上的两个限位槽211沿下表面的长度方向上的中心线对称布置。

56.采用上述技术方案的有益效果是:电极接头的单个表面设置两个限位凸起,不仅可以限定电极接头与接线端子的连接位置,还能对连接方向进行限定,进一步保障了接线端子与电极接头连接的稳定性。

57.作为本实用新型的又进一步改进,限位凸起323为楔形凸起,楔形凸起包括止回面及斜面,止回面面向接线端子3的引线端31。

58.采用上述技术方案的有益效果是:以楔形凸起为限位凸起,不仅保持了限位的特性,还能有效防止接线端子与电极接头的脱离,为进一步焊接提供了稳定的基础。

59.作为本实用新型的又进一步改进,限位凸起323为圆形凸起。

60.采用上述技术方案的有益效果是:限位凸起为圆形凸起,通用性更强,可以将接线端子从不同的角度与电极接头进行连接,操作更为灵活。

61.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让本领域普通技

术人员能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。