1.本发明涉及一种控制阀装置,尤其是一种大流量高压柱塞泵的恒压控制阀。

背景技术:

2.随着国内大型设备发展的需求,轴向柱塞泵向高压和大流量发展的需求加快,高压柱塞泵每转排量500毫升及以上的应用越来越多。这就需要对高压柱塞泵的变量控制方式进行升级,提高高压柱塞泵输出流量控制精度和实时响应能力,同时兼顾操作简便可靠、节能、噪声等指标、满足了高端液压机械配套液压系统对高压柱塞泵的要求。

3.高压柱塞泵常规的变量控制方式为恒压变量,恒功率变量,电比例控制变量,液压控制变量控制等,其中恒压变量是最常用的控制方式,在快速工进、高压慢进保压系统中,能根据高压柱塞泵输出压力设定流量变化;随着高压柱塞泵每转排量的增加,压力油缸直径相应增加,为保证高压柱塞泵变量响应速度,压力油的流量也要相应的加大,然而现有的控制阀的外尺寸较大且控制阀的调控能力不够理想。

技术实现要素:

4.本发明所要解决的技术问题是提供一种大流量高压柱塞泵的恒压控制阀,不但体积紧凑,控制简便,加工制造简便,抗污染性能好,而且同时就能实现轴向柱塞泵远程控制。

5.本发明解决上述技术问题所采用的技术方案为:一种大流量高压柱塞泵的恒压控制阀,包括阀体、安装座、阀芯组件、限位顶杆组件和主体位于所述的安装座内的调压弹簧组件,所述的安装座与所述的阀体的前端固定连接,所述的限位顶杆组件的前端与所述的阀体的后端固定连接,所述的阀体上从后至前径向开有第一通道、第二通道、第三通道及外泄通道,所述的第一通道和所述的第二通道与高压柱塞泵的出口连通,所述的第三通道与变量油缸的大腔连通,所述的阀体内设置有阀芯安装腔,所述的阀芯组件包括过渡阀套、主滑阀芯和内阀芯,所述的过渡阀套固定安装在所述的阀芯安装腔内,所述的过渡阀套的外侧从后至前依次设置有与所述的第一通道对应的第一流通孔、与所述的第二通道对应的第二流通孔、与所述的第三通道对应的第三流通孔和与所述的外泄通道对应的外泄回油槽,位于所述的第一流通孔处的内部开设有与所述的过渡阀套的内腔体连通的内环形槽,所述的主滑阀芯可前后移动的设置在所述的过渡阀套的内腔体内,所述的主滑阀芯的侧部从后至前依次设置有第一环形通油槽和第二环形通油槽,所述的第一环形通油槽和第二环形通油槽之间形成环形密封部,所述的第一环形通油槽的右端与所述的第三流通孔通过所述的环形密封部密封隔开,所述的第二流通孔与所述的第一环形通油槽连通,所述的第三流通孔、所述的外泄回油槽与所述的第二环形通油槽连通,所述的主滑阀芯的后端设置有安装孔,所述的内阀芯容纳设置在所述的安装孔中,所述的安装孔的孔壁开设有一个与所述的内环形槽连通的进油孔,所述的主滑阀芯的后端面设置有第一引油槽和第二引油槽,所述的限位顶杆组件用于对所述的内阀芯的向外滑动进行限位,所述的调压弹簧组件用于按照预设的弹性力值向后弹性顶接于主滑阀芯的前端。

6.所述的限位顶杆组件包括限位座、顶杆、第一调节螺杆、第一锁紧螺母和密封螺母,所述的限位座和所述的阀体之间设置有第一密封件,所述的限位座内设置有限位腔,所述的顶杆活动设置在所述的限位腔内,所述的顶杆的前端顶接于所述的内阀芯的后端,所述的顶杆的后端设置有连接螺孔,所述的第一调节螺杆的前端螺接设置在所述的连接螺孔内,所述的第一调节螺杆的后端向后伸出所述的限位腔,所述的第一锁紧螺母和所述的密封螺母从前至后依次螺接于所述的第一调节螺杆伸出所述的限位座的部分上,所述的第一锁紧螺母与所述的限位座之间设置有第二密封件,所述的密封螺母与所述的第一锁紧螺母之间设置有第三密封件。顶杆用于限位内阀芯,顶杆利用第一调节螺杆调节主滑阀芯在起始时的最大轴向开启量和密封长度,第一调节螺杆可推动顶杆前后运动,调节主滑阀芯相对过渡阀套运动中的密封和开启距离,第一锁紧螺母固定第一调节螺杆,第一锁紧螺母和第三密封件、第四密封件防止压力油的泄漏。

7.所述的调压弹簧组件包括轴向距离压紧套、第一弹簧座、第二弹簧座、弹簧、第二调节螺杆、调节螺套、第二锁紧螺母和外封头帽,所述的安装座轴向向外凸出设有安装部,所述的安装部通过螺钉与所述的阀体的前端固定连接,所述的安装部与所述的阀体之间设置有第四密封件,所述的轴向距离压紧套紧压设置在所述的过渡阀套和所述的安装座之间,所述的安装座的前端内侧设置有内螺纹,所述的调节螺套的前端外侧设置有与所述的内螺纹配合螺接的外螺纹,所述的调节螺套通过所述的外螺纹螺接于所述的内螺纹中,所述的调节螺套与所述的安装座之间设置有第五密封件,所述的调节螺套内设置有螺孔,所述的第一弹簧座的后端顶接于所述的主滑阀芯的前端,所述的弹簧压缩设置在所述的第一弹簧座的前端和所述的第二弹簧座的后端之间,所述的第二弹簧座的前端顶接于所述的第二调节螺杆的后端,所述的第二调节螺杆的前端螺接于所述的螺孔内并向前伸出,所述的第二锁紧螺母和所述的外封头帽从后至前依次螺接于所述的第二调节螺杆向前伸出所述的螺孔的部分上,所述的调节螺套与所述的第二调节螺杆之间设置有第六密封件。调压弹簧组件的预设的弹性力值可通过弹簧的尺寸来选择实现。

8.所述的弹簧包括大弹簧和小弹簧,所述的第一弹簧座的后端为球面圆锥状,所述的主滑阀芯的前端为钳状结构,所述的第一弹簧座的后端顶接于所述的主滑阀芯的前端,所述的第一弹簧座的前端与所述的第二弹簧座的后端之间设置有弹簧套筒,所述的大弹簧压缩套设在所述的弹簧套筒上,所述的第一弹簧座位于所述的弹簧套筒的内部中心轴向设置有第一安装柱,所述的第二弹簧座位于所述的弹簧套筒的内部中心轴向设置有第二安装柱,所述的小弹簧压缩套设在所述的第一安装柱与所述的第二安装柱上。借用dn6阀的调压弹簧组件,有加工管理简便、装卸和调节方便、维修方便及体积紧凑的优点,大弹簧和小弹簧通过第一调节螺杆带动第二弹簧座位移产生预推力,预推力的大小决定高压柱塞泵恒压工作的压力大小,小弹簧加大弹簧的设计可增加调压弹簧组件的推力。

9.所述的内阀芯的后端为圆弧面结构。内阀芯的后端为圆弧面结构,有利于增加主滑阀芯在受到推力时的稳定性。

10.与现有技术相比,本发明的优点在于压力油通过阀体上第一通道和第二通道进入阀芯组件内,从第一通道进入的压力油通过第一流通孔、内环形槽和进油孔流入内阀芯右端,推动内阀芯向外滑动,在运动过程中因内阀芯受顶杆的阻挡,从而反推主滑阀芯右移,逼使主滑阀芯向右滑动,在内阀芯向外推力超过调压弹簧组件的设定推力时,从第二通道

进入的压力油,通过第二流通孔、主滑阀芯的后端面设置的第一引油槽及第二引油槽、第一环形通油槽和第三流通孔进入第三通道,压力油从第三通道进入变量油缸的大腔,推动变量油缸运动完成高压柱塞泵从大排量到小排量的变量运动;当高压柱塞泵出口的压力低于调压弹簧组件的设定压力时,调压弹簧组件中的弹簧的推力克服内阀芯向外滑动的推力,从第二通道进入的压力油,通过第二流通孔、主滑阀芯的后端面设置的第一引油槽及第二引油槽和外泄回油槽进入外泄通道,压力油从外泄通道外泄,推动变量油缸运动完成高压柱塞泵从小排量到大排量的变量运动;内阀芯装在主滑阀芯内,内阀芯在压力油的作用下,产生轴向位移推动主滑阀芯,当高压柱塞泵的出口压力达到调压弹簧组件的设定压力时,高压柱塞泵的排量开始变小;当高压柱塞泵的出口压力超过调压弹簧组件的设定压力时,高压柱塞泵零排量工作;当高压柱塞泵的出口压力下降到低于调压弹簧组件的设定压力时,高压柱塞泵转为大排量工作;压力油从第一通道和第二通道进入阀芯组件内,推动主滑阀芯使得主滑阀芯的前端面轴向调压弹簧组件移动,可控制改变压力油的流向,从而驱动变量油缸进行高压柱塞泵的变量运动,在增加主滑阀芯通流面积即增加主滑阀芯直径时,可控制内阀芯的截面积减少,从而正比例减少主滑阀芯在高压下的控制推力,为此可以减少调压弹簧组件的推力和外形尺寸;在阀体上开设有预留的控制阻尼孔和外接控制口,当预留的控制阻尼孔开启,并将内阀芯去除后,主滑阀芯的两端等面积实现了前后两端无压差,可将调压弹簧组件中小弹簧去除,此时调压弹簧组件一侧通过预留的控制阻尼孔进油,同时在预留的外接控制口接上本发明的恒压控制阀来设定高压柱塞泵的控制压力,可将本发明的恒压控制阀改为远程可调控恒压阀;通过增加阀体的直径,使得阀体内的主滑阀芯的直径增加,从而加快了高压柱塞泵的响应速度,在主滑阀芯内部放置内阀芯,可减少主滑阀芯在高压工况时的轴向推力,从而减少调压弹簧组件的控制力;增加主滑阀芯的直径时,可通过减少内阀芯的截面积,保持推动主滑阀芯的推力不变,使得弹簧调整力小,从而使调压弹簧组件的外形紧凑;当设定压力需要远控可调时,只需拆卸阀芯组件内的内阀芯即可实现对引入调压弹簧组件的压力油进行远程压力控制。

附图说明

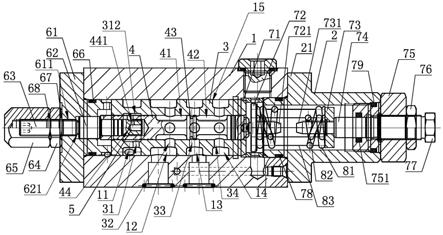

11.图1为本发明在高压柱塞泵为大流量时的整体结构剖视图;图2为本发明在高压柱塞泵为小流量时的整体结构剖视图;图3为本发明中阀芯组件的剖视图;图4为本发明中限位组件的剖视图;图5为本发明中调压弹簧组件的剖视图。

具体实施方式

12.以下结合附图实施例对本发明作进一步详细描述。

13.如图所示,一种大流量高压柱塞泵的恒压控制阀,包括阀体1、安装座2、阀芯组件、

限位顶杆组件和主体位于安装座2内的调压弹簧组件,安装座2与阀体1的前端固定连接,限位顶杆组件的前端与阀体1的后端固定连接,阀体1上从后至前径向开有第一通道11、第二通道12、第三通道13及外泄通道14,第一通道11和第二通道12与高压柱塞泵的出口连通,第三通道13与变量油缸的大腔连通,阀体1内设置有阀芯安装腔15,阀芯组件包括过渡阀套3、主滑阀芯4和内阀芯5,过渡阀套3固定安装在阀芯安装腔15内,过渡阀套3的外侧从后至前依次设置有与第一通道11对应的第一流通孔31、与第二通道12对应的第二流通孔32、与第三通道13对应的第三流通孔33和与外泄通道14对应的外泄回油槽34,位于第一流通孔31处的内部开设有与过渡阀套3的内腔体连通的内环形槽312,主滑阀芯4可前后移动的设置在过渡阀套3的内腔体内,主滑阀芯4的侧部从后至前依次设置有第一环形通油槽41和第二环形通油槽42,第一环形通油槽41和第二环形通油槽42之间形成环形密封部43,第一环形通油槽41的右端与第三流通孔33通过环形密封部43密封隔开,第二流通孔32与第一环形通油槽41连通,第三流通孔33、外泄回油槽34与第二环形通油槽42连通,主滑阀芯4的后端设置有安装孔44,内阀芯5容纳设置在安装孔44中,安装孔44的孔壁开设有一个与内环形槽312连通的进油孔441,主滑阀芯4的后端面设置有第一引油槽(图未显示)和第二引油槽(图未显示),限位顶杆组件用于对内阀芯5的向外滑动进行限位,调压弹簧组件用于按照预设的弹性力值向后弹性顶接于主滑阀芯4的前端。

14.限位顶杆组件包括限位座61、顶杆62、第一调节螺杆63、第一锁紧螺母64和密封螺母65,限位座61和阀体1之间设置有第一密封件66,限位座61内设置有限位腔611,顶杆62活动设置在限位腔611内,顶杆62的前端顶接于内阀芯5的后端,顶杆62的后端设置有连接螺孔621,第一调节螺杆63的前端螺接设置在连接螺孔621内,第一调节螺杆63的后端向后伸出限位腔611,第一锁紧螺母64和密封螺母65从前至后依次螺接于第一调节螺杆63伸出限位座61的部分上,第一锁紧螺母64与限位座61之间设置有第二密封件67,密封螺母65与第一锁紧螺母64之间设置有第三密封件68。

15.调压弹簧组件包括轴向距离压紧套71、第一弹簧座72、第二弹簧座73、弹簧、第二调节螺杆74、调节螺套75、第二锁紧螺母76和外封头帽77,安装座2轴向向外凸出设有安装部21,安装部21通过螺钉(图未显示)与阀体1的前端固定连接,安装部21与阀体1之间设置有第四密封件78,轴向距离压紧套71紧压设置在过渡阀套3和安装座2之间,安装座2的前端内侧设置有内螺纹,调节螺套75的前端外侧设置有与内螺纹配合螺接的外螺纹,调节螺套75通过外螺纹螺接于内螺纹中,调节螺套75与安装座2之间设置有第五密封件79,调节螺套75内设置有螺孔,第一弹簧座72的后端顶接于主滑阀芯4的前端,弹簧压缩设置在第一弹簧座72的前端和第二弹簧座73的后端之间,第二弹簧座73的前端顶接于第二调节螺杆74的后端,第二调节螺杆74的前端螺接于螺孔内并向前伸出,第二锁紧螺母76和外封头帽77从后至前依次螺接于第二调节螺杆74向前伸出螺孔的部分上,调节螺套75与第二调节螺杆74之间设置有第六密封件751。

16.弹簧包括大弹簧81和小弹簧82,第一弹簧座72的后端为球面圆锥状,主滑阀芯4的前端为钳状结构,第一弹簧座72的后端顶接于主滑阀芯4的前端,第一弹簧座72的前端与第二弹簧座73的后端之间设置有弹簧套筒83,大弹簧81压缩套设在弹簧套筒83上,第一弹簧座72位于弹簧套筒83的内部中心轴向设置有第一安装柱721,第二弹簧座73位于弹簧套筒83的内部中心轴向设置有第二安装柱731,小弹簧82压缩套设在第一安装柱721与第二安装

柱731上。

17.内阀芯5的后端为圆弧面结构。

18.以上实施例的工作原理如下:压力油通过阀体1上第一通道11和第二通道12进入阀芯组件内,从第一通道11进入的压力油通过第一流通孔31、内环形槽312和进油孔441流入内阀芯5右端,推动内阀芯5向外滑动,在运动过程中因内阀芯5受顶杆62的阻挡,从而反推主滑阀芯4右移,逼使主滑阀芯4向右滑动,在内阀芯5向外推力超过调压弹簧组件的设定推力时,从第二通道12进入的压力油,通过第二流通孔32、主滑阀芯4的后端面设置的第一引油槽(图未显示)及第二引油槽(图未显示)、第一环形通油槽41和第三流通孔33进入第三通道13,压力油从第三通道13进入变量油缸的大腔,推动变量油缸运动完成高压柱塞泵从大排量到小排量的变量运动;当高压柱塞泵出口的压力低于调压弹簧组件的设定压力时,调压弹簧组件中的弹簧的推力克服内阀芯5向外滑动的推力,从第二通道12进入的压力油,通过第二流通孔32、主滑阀芯4的后端面设置的第一引油槽(图未显示)及第二引油槽(图未显示)和外泄回油槽34进入外泄通道14,压力油从外泄通道14外泄,推动变量油缸运动完成高压柱塞泵从小排量到大排量的变量运动;内阀芯5装在主滑阀芯4内,内阀芯5在压力油的作用下,产生轴向位移推动主滑阀芯4,当高压柱塞泵的出口压力达到调压弹簧组件的设定压力时,高压柱塞泵的排量开始变小;当高压柱塞泵的出口压力超过调压弹簧组件的设定压力时,高压柱塞泵零排量工作;当高压柱塞泵的出口压力下降到低于调压弹簧组件的设定压力时,高压柱塞泵转为大排量工作;压力油从第一通道11和第二通道12进入阀芯组件内,推动主滑阀芯4使得主滑阀芯4的前端面轴向预压缩的大弹簧81和小弹簧82移动,可控制改变压力油的流向,从而驱动变量油缸进行高压柱塞泵的变量运动,在增加主滑阀芯4通流面积即增加主滑阀芯4直径时,可控制内阀芯5的截面积减少,从而正比例减少主滑阀芯4在高压下的控制推力,为此可以减少大弹簧81和小弹簧82的推力和外形尺寸;在阀体1上开设有预留的控制阻尼孔和外接控制口,当预留的控制阻尼孔开启,并将内阀芯5去除后,主滑阀芯4的两端等面积实现了前后两端无压差,可将调压弹簧组件中小弹簧82去除,此时调压弹簧组件一侧通过预留的控制阻尼孔进油,同时在预留的外接控制口接上本发明的恒压控制阀来设定高压柱塞泵的控制压力,可将本发明的恒压控制阀改为远程可调控恒压阀。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。