1.本实用新型涉及农用机械技术领域,具体涉及一种农用收获机节能液压系统。

背景技术:

2.随着能源日益枯竭与环境保护意识增强,节能减排会成为发展趋势。目前,收获机工作液压系统为定量系统,主要由齿轮泵、多路阀和各类油缸或马达构成,控制多种机构工作。由于控制不同机构的油缸缸径、行程及其它因素制约,不能做到所有能量都被充分利用,需要通过控制节流孔孔径调节进入机构的流量,以便获得合理的运行速度,多余流量通过系统安全阀高压溢流回油箱。当执行机构需要运动时,使能阀处于关闭状态,油液通过节流孔调节作用,使p口压力升高至溢流阀调定的最高压力,多余油液通过溢流阀溢流回油箱,这一部分油液能量以热量方式释放,当油缸运行较缓慢且行程较长时,能量浪费特别严重,更严重者会造成系统温度偏高或许增加散热器。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种农用收获机节能液压系统,旨在解决上述技术问题。

4.本实用新型解决上述技术问题的技术方案如下:

5.一种农用收获机节能液压系统,包括执行机构一、换向阀一、液压锁一和逻辑阀,所述执行机构一的油口通过管路与所述液压锁一的油口一连通,所述液压锁一的油口二和油口三分别通过管路与所述换向阀一的油口一和油口二连通,所述换向阀一的油口三和油口四分别通过管路与进油管路和回油管路连通;所述逻辑阀的油口一分别通过管路与所述液压锁一的油口二和所述换向阀一的油口一之间的管路以及所述液压锁一的油口三和所述换向阀一的油口二之间的管路连通。

6.本实用新型的有益效果是:车辆不动作时,各个阀门均不得电,逻辑阀右端的油液信号压力为0或很小,p口部分油液进入逻辑阀左腔,克服逻辑阀弹簧设定的力,将逻辑阀推到左位,油路打通,由于逻辑阀弹簧设定的力较小,此时系统以较小压力运行;车辆启动时,由执行机构一需要伸出来控制的机构需要运行时,换向阀一得电处于右位,油液通过换向阀一进入油缸的无杆腔,推动油缸伸出,有杆腔油液通过换向阀一进入多路阀,最终回流;在此过程中,执行机构一的液压反馈信号回路将信号反馈至逻辑阀,多余油液通过逻辑阀回流,此时系统压力低较低,降低系统能量消。本实用新型结构简单,通过逻辑阀替换原来的使能阀,降低到外界负载的实际压力,多余油液以负载压力回流,减低能力损失,节能环保。

7.在上述技术方案的基础上,本实用新型还可以做如下改进。

8.进一步,所述液压锁一的油口二与所述换向阀一的油口一之间的管路以及所述液压锁一的油口三与所述换向阀一的油口二之间的管路通过信号管路一连通,所述信号管路一通过管路与所述逻辑阀的油口一连通。

9.采用上述进一步方案的有益效果是结构简单,设计合理,两条管路的液压信号最终通过一条信号管路一反馈至逻辑阀,节约成本。

10.进一步,所述信号管路一上间隔固定安装有两个方向相反的单向阀一,且其位于两个所述单向阀一之间的部位通过管路与所述逻辑阀的油口一连通。

11.采用上述进一步方案的有益效果是通过单向阀组可以将不同联、不同工作油口的反馈油液选取最大压力值反馈到逻辑阀,作为逻辑阀的控制压力,保证系统能满足最大压力需求,使系统最大压力与负载压力相一致,多余油液以负载压力回流,减低能力损失。

12.进一步,所述液压锁一的油口二与所述换向阀一的油口一之间的管路以及所述液压锁一的油口三与所述换向阀一的油口二之间的管路靠近所述换向阀一的位置分别固定安装有节流阀一。

13.采用上述进一步方案的有益效果是通过节流阀一可有效控制执行机构一的运行速度,保持稳定。

14.进一步,还包括回油箱,所述逻辑阀的油口二通过管路与所述进油管路连通,其油口三通过管路与所述回油箱连通;所述回油管路的回油端与所述回油箱连通。

15.采用上述进一步方案的有益效果是系统内部多余的油液通过管路回流至回油箱内回收使用,节约能耗。

16.进一步,还包括用于调节系统压力的溢流阀,所述溢流阀的油口一和油口二分别通过管路与所述进油管路和所述回油管路连通。

17.采用上述进一步方案的有益效果是溢流阀为安全阀,调定系统最大压力,保证执行机构一的正常运行。

18.进一步,还包括执行机构二、换向阀二和液压锁二,所述执行机构二的油口一、所述液压锁二的油口一、所述液压锁二的油口二和所述换向阀二的油口一依次通过管路连通,所述执行机构二的油口二、所述液压锁二的油口三、所述液压锁二的油口四和所述换向阀二的油口二依次通过管路连通,所述换向阀二的油口三和油口四分别通过管路与所述进油管路和所述回油管路连通;所述逻辑阀的油口一分别通过管路与所述液压锁二的油口二和所述换向阀二的油口一之间的管路以及所述液压锁二的油口四和所述换向阀二的油口二之间的管路连通。

19.采用上述进一步方案的有益效果是车辆不动作时,各个阀门均不得电,逻辑阀右端的油液信号压力为0或很小,p口部分油液进入逻辑阀左腔,克服逻辑阀弹簧设定的力,将逻辑阀推到左位,油路打通,由于逻辑阀弹簧设定的力较小,此时系统以较小压力运行;车辆启动时,由执行机构二需要伸出来控制的机构需要运行时,换向阀二得电处于右位,油液通过换向阀二进入执行机构二的无杆腔,推动油缸伸出,有杆腔油液通过换向阀二进入多路阀,最终回流;在此过程中,执行机构二的液压反馈信号回路将信号反馈至逻辑阀,多余油液通过逻辑阀回流,此时系统压力低较低,降低系统能量消。

20.进一步,所述液压锁二的油口二和所述换向阀二的油口一之间的管路与所述液压锁二的油口四和所述换向阀二的油口二之间的管路之间通过信号管路二连通,所述信号管路二通过管路与所述逻辑阀的油口一连通。

21.采用上述进一步方案的有益效果是结构简单,设计合理,两条管路的液压信号最终通过一条信号管路二反馈至逻辑阀,节约成本。

22.进一步,所述信号管路二上间隔固定安装有两个方向相反的单向阀二,且其位于两个所述单向阀二之间的部位通过管路与所述逻辑阀的油口一连通。

23.采用上述进一步方案的有益效果是通过单向阀组可以将不同联、不同工作油口的反馈油液选取最大压力值反馈到逻辑阀,作为逻辑阀的控制压力,保证系统能满足最大压力需求,使系统最大压力与负载压力相一致,多余油液以负载压力回流,减低能力损失。

24.进一步,所述液压锁二的油口二与所述换向阀二的油口一之间的管路以及所述液压锁二的油口四与所述换向阀二的油口二之间的管路靠近所述换向阀二的位置分别固定安装有节流阀二。

25.采用上述进一步方案的有益效果是通过节流阀二可有效控制执行机构二的运行速度,保持稳定。

附图说明

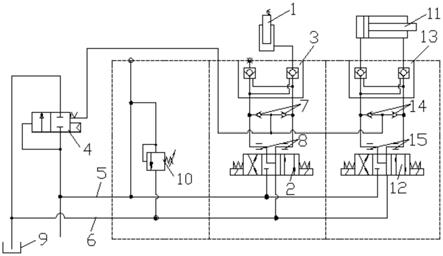

26.图1为本实用新型的结构示意图;

27.图2为本实用新型中两个执行机构不动作时的结构示意图;

28.图3为本实用新型中执行机构一伸长时油路的结构示意图;

29.图4为本实用新型中执行机构一回收时油路的结构示意图;

30.图5为本实用新型中执行机构二伸长时油路的结构示意图;

31.图6为本实用新型中执行机构二回收时油路的结构示意图。

32.附图中,各标号所代表的部件列表如下:

33.1、执行机构一,2、换向阀一,3、液压锁一,4、逻辑阀,5、进油管路,6、回油管路,7、单向阀一,8、节流阀一,9、回油箱,10、溢流阀,11、执行机构二,12、换向阀二,13、液压锁二,14、单向阀二,15、节流阀二。

具体实施方式

34.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

35.如图1至图6所示,本实用新型提供一种农用收获机节能液压系统,包括执行机构一1、换向阀一2、液压锁一3和逻辑阀4,执行机构一1的油口通过管路与液压锁一3的油口一连通,液压锁一3的油口二和油口三分别通过管路与换向阀一2的油口一和油口二连通,换向阀一2的油口三和油口四分别通过管路与进油管路5和回油管路6连通;逻辑阀4的油口一分别通过管路与液压锁一3的油口二和换向阀一2的油口一之间的管路以及液压锁一3的油口三和换向阀一2的油口二之间的管路连通。车辆不动作时,各个阀门均不得电,逻辑阀4右端的油液信号压力为0或很小,p口部分油液进入逻辑阀左腔,克服逻辑阀4弹簧设定的力,将逻辑阀4推到左位,油路打通,由于逻辑阀4弹簧设定的力较小,此时系统以较小压力运行;车辆启动时,由执行机构一1需要伸出来控制的机构需要运行时,换向阀一2得电处于右位,油液通过换向阀一2进入油缸的无杆腔,推动油缸伸出,有杆腔油液通过换向阀一2进入多路阀,最终回流;在此过程中,执行机构一1的液压反馈信号回路将信号反馈至逻辑阀4,多余油液通过逻辑阀4回流,此时系统压力低较低,降低系统能量消。本实用新型结构简单,通过逻辑阀4替换原来的使能阀,多余油液以负载压力回流,减低能力损失,节能环保。

36.实施例1

37.在上述结构的基础上,本实施例中,液压锁一3的油口二与换向阀一2的油口一之间的管路以及液压锁一3的油口三与换向阀一2的油口二之间的管路通过信号管路一连通,信号管路一通过管路与逻辑阀4的油口一连通。该方案结构简单,设计合理,两条管路的液压信号最终通过一条信号管路一反馈至逻辑阀4,节约成本。

38.实施例2

39.在实施例一的基础上,本实施例中,信号管路一上间隔固定安装有两个方向相反的单向阀一7,且其位于两个单向阀一7之间的部位通过管路与逻辑阀4的油口一连通。使用时,通过单向阀组可以将不同联、不同工作油口的反馈油液选取最大压力值反馈到逻辑阀4,作为逻辑阀4的控制压力,保证系统能满足最大压力需求,使系统最大压力与负载压力相一致,多余油液以负载压力回流,减低能力损失。

40.实施例3

41.在上述结构的基础上,本实施例中,液压锁一3的油口二与换向阀一2的油口一之间的管路以及液压锁一3的油口三与换向阀一2的油口二之间的管路靠近换向阀一2的位置分别固定安装有节流阀一8。使用时,通过节流阀一8可有效控制执行机构一1的运行速度,保持稳定。

42.实施例4

43.在上述结构的基础上,本实施例还包括回油箱9,逻辑阀4的油口二通过管路与进油管路5连通,其油口三通过管路与回油箱9连通;回油管路6的回油端与回油箱9连通。系统内部多余的油液通过管路回流至回油箱9内回收使用,节约能耗。

44.上述方案可以与实施例三的方案同时存在。

45.除上述实施方式外,也可以不设置回油箱9,回流直接排出,但是该方案浪费严重。

46.实施例5

47.在上述结构的基础上,本实施例还包括用于调节系统压力的溢流阀10,溢流阀10的油口一和油口二分别通过管路与进油管路5和回油管路6连通。溢流阀为安全阀,调定系统最大压力,保证执行机构一1的正常运行。

48.上述方案可以与实施例三和/或实施例四的方案同时存在。

49.实施例6

50.在上述结构的基础上,本实施例还包括执行机构二11、换向阀二12和液压锁二13,执行机构二11的油口一、液压锁二13的油口一、液压锁二13的油口二和换向阀二12的油口一依次通过管路连通,执行机构二11的油口二、液压锁二13的油口三、液压锁二13的油口四和换向阀二12的油口二依次通过管路连通,换向阀二12的油口三和油口四分别通过管路与进油管路5和回油管路6连通;逻辑阀4的油口一分别通过管路与液压锁二13的油口二和换向阀二12的油口一之间的管路以及液压锁二13的油口四和换向阀二12的油口二之间的管路连通。车辆不动作时,各个阀门均不得电,逻辑阀右端的油液信号压力为0或很小,p口部分油液进入逻辑阀左腔,克服逻辑阀4弹簧设定的力,将逻辑阀4推到左位,油路打通,由于逻辑阀4弹簧设定的力较小,此时系统以较小压力运行;车辆启动时,由执行机构二11需要伸出来控制的机构需要运行时,换向阀二12得电处于右位,油液通过换向阀二12进入执行机构二11的无杆腔,推动油缸伸出,有杆腔油液通过换向阀二12进入多路阀,最终回流;在

此过程中,执行机构二11的液压反馈信号回路将信号反馈至逻辑阀4,多余油液通过逻辑阀4回流,此时系统压力低较低,降低系统能量消。

51.上述方案可以与实施例三和/或实施例四和/或实施例五的方案同时存在。

52.另外,上述执行机构二11和执行机构一1可以单一动作,也可以同时动作,互不影响。

53.液压锁一3和液压锁二13均采用现有技术,但是二者的内部结构有一定的区别,液压锁一3的具体结构为:液压锁一3有三个油口,油口一分别与执行机构1的油口以及液压锁一3的油口三连通,液压锁一3的油口二和油口三分别与换向阀一2连通;

54.液压锁二13的具体结构为:液压锁二13有四个油口,油口一分别与执行机构二11的油口一和液压锁二13的油口二连通,液压锁二13的油口二与换向阀二12连通;油口三分别与执行机构二11的油口二和液压锁二13的油口四连通,液压锁二13的油口四与换向阀二12连通。

55.实施例7

56.在实施例六的基础上,本实施例中,液压锁二13的油口二和换向阀二12的油口一之间的管路与液压锁二13的油口四和换向阀二12的油口二之间的管路之间通过信号管路二连通,信号管路二通过管路与逻辑阀4的油口一连通。该方案结构简单,设计合理,两条管路的液压信号最终通过一条信号管路二反馈至逻辑阀4,节约成本。

57.需要说明的是,当执行机构一1和执行机构二11同时动作时,二者都会通过信号管路反馈信号给逻辑阀4,此时以二者中的最大信号为准,不会相互影响。

58.实施例8

59.在实施例七的基础上,本实施例中,信号管路二上间隔固定安装有两个方向相反的单向阀二14,且其位于两个单向阀二14之间的部位通过管路与逻辑阀4的油口一连通。使用时,通过单向阀组可以将不同联、不同工作油口的反馈油液选取最大压力值反馈到逻辑阀4,作为逻辑阀4的控制压力,保证系统能满足最大压力需求,使系统最大压力与负载压力相一致,多余油液以负载压力回流,减低能力损失。

60.实施例9

61.在实施例六的基础上,本实施例中,液压锁二13的油口二与换向阀二12的油口一之间的管路以及液压锁二13的油口四与换向阀二12的油口二之间的管路靠近换向阀二12的位置分别固定安装有节流阀二15。使用时,通过节流阀二15可有效控制执行机构二11的运行速度,保持稳定。

62.上述执行机构一1为柱塞缸,执行机构二11为双作用油缸;另外,上述各个阀门优选电磁阀。

63.本实用新型的工作原理如下:

64.车辆启动执行机构一1和/或执行机构二11运行时,进油时油液从p口进入口,一方面,大部分油液经进油管路5及相应的阀门进入执行机构一1和/或执行机构二11,执行机构一1和/或执行机构二11运行;同时,另一方面多余的油液经过逻辑阀4回流至回油箱9内;

65.回油时,执行机构一1和/或执行机构二11内的油液经过相应的管路及回油管路6回流至回油箱9内;

66.在此过程中,进入执行机构一1和/或执行机构二11内的油液以及从执行机构一1

和/或执行机构二11出来的部分油液经过信号管路一和信号管路二反馈至逻辑阀4,从而调节执行机构一1和/或执行机构二11内的压力,进而改变执行机构一1和/或执行机构二11的运行状态。

67.需要说明的是,本实用新型所涉及到的各个电子部件均采用现有技术,并且上述各个部件与控制器(型号tc

‑

scr)电连接,控制器与各个部件之间的控制电路为现有技术。

68.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。