1.本实用新型属于煤化工技术领域,具体涉及一种煤气化转化系统和煤气化合成氨系统。

背景技术:

2.煤炭作为一种化石燃料,是目前甚至未来很长一段时间内人们生产生活必不可缺的能源之一。如果将煤炭直接燃烧不仅浪费了大量资源,更会排放so2、no

x

、co等有害气体,造成环境污染。因此,推动煤炭的清洁利用已经成为行业发展的必然选择。

3.煤气化是煤炭清洁利用的重要途径之一。现有的煤气化技术是将煤炭加入固定床气化炉内,在加压下与气化剂反应制取合成气。合成气后续一般采用直接水洗降温除杂的工艺进行处理。由于所得合成气中酚、焦油、脂肪烃等的含量较高,不仅使合成气的品质较低,还会导致后续处理过程中会产生大量含有高浓度的有机物、氨氮、氰化物等有毒物质的废水。若废水直接排放或处理不达标,会对环境产生严重污染。废水达标排放的处理成本很高,为企业带来沉重负担。

技术实现要素:

4.本实用新型第一方面提供一种煤气化转化系统,系统包括:

5.固定床气化炉,具有气化腔室以及与气化腔室连通的煤气出口,固定床气化炉用于将原料煤气化,产生粗合成气;

6.连通管,连通管的进口与固定床气化炉的煤气出口连接;

7.水煤浆气化炉,具有燃烧室、与燃烧室连通的粗合成气进口、以及与燃烧室连通的水煤浆喷嘴,粗合成气进口位于水煤浆气化炉的顶部、且与连通管的出口连接,水煤浆气化炉对粗合成气进行二次气化,以获得合成气。

8.本实用新型第二方面提供一种煤气化合成氨系统,系统包括根据本实用新型的煤气化转化系统。

9.本实用新型的煤气化转化系统,通过将固定床气化炉和水煤浆气化炉的优势互补,能获得高品质的合成气产品。合成气中的酚、焦油、脂肪烃等的含量降低,能有效缓解废水处理难题。合成气中的ch4含量降低,可用作合成氨的原料气,并且有利于降低合成氨系统的驰放气量和能耗。

附图说明

10.为了更清楚地说明本实用新型实施例的技术方案,下面将对本实用新型实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据附图获得其他的附图。

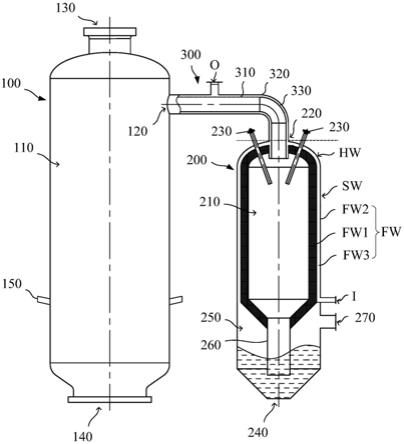

11.图1是本实用新型实施例提供的一种煤气化转化系统的流程图。

12.图2是本实用新型实施例提供的另一种煤气化转化系统的流程图。

13.图3是本实用新型实施例提供的一种煤气化合成氨系统的流程图。

14.图4是本实用新型实施例提供的另一种煤气化合成氨系统的流程图。

具体实施方式

15.为了使本实用新型的发明目的、技术方案和有益技术效果更加清晰,以下将详细描述本实用新型的各个方面的特征和示例性实施例。在下面的详细描述中,提出了许多具体细节,以便提供对本实用新型的全面理解。但是,对于本领域技术人员来说很明显的是,本实用新型可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本实用新型的示例来提供对本实用新型的更好的理解。在附图和下面的描述中,至少部分的公知结构和技术没有被示出,以便避免对本实用新型造成不必要的模糊;并且,为了清晰,可能夸大了部分结构的尺寸。此外,下文中所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。

16.在本实用新型的描述中,需要说明的是,除非另有说明,“以上”、“以下”为包含本数;“多个(种)”、“几个(种)”的含义是两个(种)以上;术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

17.下述描述中出现的方位词均为图中示出的方向,并不是对本实用新型的实施例的具体结构进行限定。在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本实用新型中的具体含义。

18.本实用新型的上述

技术实现要素:

并不意欲描述本实用新型中的每个公开的实施方式或每种实现方式。如下描述更具体地举例说明示例性实施方式。在整篇申请中的多处,通过一系列实施例提供了指导,这些实施例可以以各种组合形式使用。在各个实例中,列举仅作为代表性组,不应解释为穷举。

19.首先说明本实用新型提供的一种煤气化转化系统。图1示出作为一个示例的煤气化转化系统。参照图1,本实用新型提供的一种煤气化转化系统包括固定床气化炉100、水煤浆气化炉200、以及连接于固定床气化炉100和水煤浆气化炉200之间的连通管300。

20.固定床气化炉100可采用本领域已知的类型。固定床气化炉100可以为固态排渣气化炉或液态排渣气化炉。固定床气化炉100具有气化腔室110以及与气化腔室110连通的煤气出口120。固定床气化炉100还设有位于炉体顶部的进料口130、位于炉体底部的排渣口140、以及位于炉体侧壁的气化剂喷嘴150。通常地,气化腔室110由进料口130至排渣口140的方向上可包括干燥区、干馏区、气化区、燃烧区和渣料区。渣料区可以是灰渣区(固态排渣)或熔渣区(液态排渣)。煤气出口120通常位于炉体侧壁,并且可位于干燥区和进料口130之间130。气化剂喷嘴150对应燃烧区设置于炉体侧壁。通常可沿炉体侧壁的周向分布1个以上(例如4~6个等)的气化剂喷嘴150。

21.固定床气化炉100通常采用块煤作为原料,在加压下与气化剂反应制取合成气,具有原料适应性广的优点。例如,原料煤可选自无烟煤、烟煤、褐煤等煤种。在固定床气化炉100中,原料煤由炉顶进料口130加入,向下依次经历干燥区、干馏区、气化区、燃烧区、熔渣区(灰渣区)五个区域后,反应剩余的熔渣(灰渣)从炉底排渣口140排出。气化剂由气化剂喷嘴150加入燃烧区参与气化反应。炉内气体自下而上运动,可以充分利用煤气的显热。最终由煤气出口120送出粗合成气。粗合成气主要成分为co、h2、co2,并且夹带较多的干馏区产生的酚、焦油、脂肪烃(例如ch4)等产物。

22.水煤浆气化炉200具有燃烧室210、与燃烧室210连通的粗合成气进口220、以及与燃烧室210连通的水煤浆喷嘴230。粗合成气进口220位于水煤浆气化炉200的顶部。并且,连通管300的进口与固定床气化炉100的煤气出口120连接,连通管300的出口与水煤浆气化炉200的粗合成气进口220连接。固定床气化炉100产生的粗合成气经过连通管300,由水煤浆气化炉200的顶部送入燃烧室210,沿燃烧室210的轴线向下流动。合成气的入炉流动方向与炉内流体的最终流动方向一致,因此流场比较稳定。

23.在一些实施例中,粗合成气进口220位于水煤浆气化炉200顶部的中间位置。具体地,粗合成气进口220的中心位于燃烧室210的中心轴线上。粗合成气沿燃烧室210的轴线、且垂直于燃烧室210的横截面喷入燃烧室210,有利于粗合成气均匀分布至燃烧室210的整个横截面,即均匀分布的效果更好。由此,粗合成气能与水煤浆和氧气充分混合,提高化学反应效率。

24.水煤浆喷嘴230可设置于水煤浆气化炉200的与燃烧室210的上半部对应的部分。水煤浆喷嘴230的数量可以为一个或两个以上。例如,水煤浆喷嘴230的数量为1个,2个,3个,或4个等。

25.在一些实施例中,多个水煤浆喷嘴230沿粗合成气进口220的周向分布于水煤浆气化炉200的顶部。作为示例,粗合成气进口220位于水煤浆气化炉200顶部的中间位置,多个水煤浆喷嘴230均匀分布于以粗合成气进口220的中心为圆心且环绕于粗合成气进口220的同一圆周上。这样有利于水煤浆和氧气与粗合成气的充分混合,以进行充分的化学反应。作为具体的示例,水煤浆气化炉的炉壁fw包括侧壁sw和连接于侧壁sw顶端的上封头hw。粗合成气进口220位于上封头hw的中间位置。多个水煤浆喷嘴230设置于上封头hw,且均匀分布于以粗合成气进口220的中心为圆心且环绕于粗合成气进口220的同一圆周上。

26.在这些实施例中,优选地,水煤浆喷嘴230相对于燃烧室210的中心轴线倾斜设置。进一步地,倾斜角度为15度~45度,可选地为20度~35度,或25度~40度,或30度~45度等。水煤浆喷嘴230的倾斜角度在适当范围内,既便于水煤浆气化炉200的顶部开孔以安装水煤浆喷嘴230,同时实现水煤浆和氧气与粗合成气的充分混合,并且使混合流体整体垂直向下流动,以进行充分的化学反应,使所得合成气中的酚、焦油、脂肪烃的含量较低,且合成气成分稳定。

27.在一些实施例中,水煤浆气化炉包括侧壁sw和连接于侧壁sw顶端的上封头hw,并且多个水煤浆喷嘴230可以沿侧壁sw的周向分布设置于侧壁sw。优选地,水煤浆喷嘴230距离上封头hw与侧壁sw的连接处500mm~1000mm,例如为500mm~700mm,600mm~800mm,或700mm~900mm等。可选地,多个水煤浆喷嘴230位于同一高度。

28.在这些实施例中,优选地,水煤浆喷嘴230相对于燃烧室210的中心轴线倾斜设置。

进一步地,倾斜角度为60度~90度,例如为60度~75度,65度~80度,或70度~85度。水煤浆喷嘴230的倾斜角度在适当范围内,水煤浆和氧气有垂直向下的分速度,则与合成气混合后的流动方向与炉内流体的最终流动方向一致,有利于分布至燃烧室210的整个截面,提高水煤浆气化炉200的工艺效率。并且,水煤浆喷嘴230的倾斜角度适于使混合后的流体在炉内具有足够的停留时间,从而能保证反应充分。

29.通过对水煤浆喷嘴230进行合理设置,能够实现水煤浆和氧气与粗合成气的充分混合,并且使混合流体整体垂直向下流动,以进行充分的化学反应,使所得合成气中的酚、焦油、脂肪烃的含量较低,且合成气成分稳定。

30.在一些实施例中,水煤浆喷嘴230为偶数个,例如2个、4个等。每两个水煤浆喷嘴230沿水煤浆气化炉的径向方向对称布置于粗合成气进口220的两侧。水煤浆喷嘴230对称布置,其中心轴线交汇于同一点,且交点位于水煤浆气化炉200的中心轴线上。由此,所有的水煤浆喷嘴230、以及连通管300的出口的中心轴线交汇于水煤浆气化炉200的中心轴线上的同一点,能实现水煤浆、氧气和合成气的更充分地碰撞、混合,从而进行充分的化学反应,提高反应效率。这样便于提高有效气(co h2)的产气率,并且降低酚、焦油、ch4等的含量。优选地,水煤浆喷嘴230设置于水煤浆气化炉200的顶部。这样便于使送入水煤浆气化炉200内的水煤浆、氧气和合成气实现更充分地碰撞、混合,从而形成更好的流场,由此有助于进一步提高有效气的产气率,并且进一步降低酚、焦油、ch4等的含量。

31.在一些实施例中,水煤浆气化炉200的底部设有渣水出口240。水煤浆气化炉200内还具有位于燃烧室210和渣水出口240之间的激冷室250,燃烧室210与激冷室250之间通过渣口连通。通常在渣口设有由渣口向渣水出口240的方向延伸的下降管260。水煤浆气化炉200的合成气出口270设置于炉体侧壁sw且与激冷室250连通,并且位于对应激冷室250的靠近燃烧室210的区域。燃烧室210产生的合成气和熔渣经下降管260进入激冷室250,激冷室250内盛装激冷水,合成气以及熔渣被激冷水冷却降温,并在激冷室250内实现分离。之后合成气由合成气出口270送出水煤浆气化炉200,冷却凝固的渣及渣水由渣水出口240排出水煤浆气化炉200。

32.在一些实施例中,连通管300包括内管壳310和套设于内管壳310外侧的外管壳320,内管壳310与外管壳320之间相间隔形成第一换热夹层330。通过向第一换热夹层330内通入诸如水等冷却介质,可以起到对连通管300的冷却保护作用。

33.在一些实施例中,水煤浆气化炉的炉壁fw的与燃烧室210对应的部分包括内壁fw1和套设于内壁fw1外侧的外壁fw2,内壁fw1与外壁fw2之间相间隔形成第二换热夹层fw3。通过向第二换热夹层fw3内通入诸如水等冷却介质,可以起到对炉壁fw的冷却保护作用。进一步地,内壁fw1采用耐火材料,例如耐火砖。这样可以使水煤浆气化炉200具有较高的使用寿命。采用耐火材料的内壁fw1、并且内壁fw1与外壁fw2形成换热夹层结构,使得炉壁fw的隔热效果较好,由此可使炉内具有较高的工艺温度,有利于将粗合成气中的甲烷、酚、焦油进行气化转化,从而能降低甲烷、酚、焦油的含量,提升合成气品质。

34.在一些实施例中,第二换热夹层fw3与第一换热夹层330相连通。这样可以减少冷却介质的进出管道,简化装置结构。作为示例,冷却介质进口i可位于水煤浆气化炉的炉壁fw的与燃烧室210对应的部分的底端,冷却介质出口o可位于连通管300的靠近固定床气化炉100的区域。冷却介质由冷却介质进口i进入换热夹层内进行换热,之后由冷却介质出口o

排出。

35.在一些实施例中,连通管300上还可选地设有流量调节装置(图中未示出)。通过流量调节装置便于调节进入水煤浆气化炉200的粗合成气的流量。

36.参照图2,在一些实施例中,系统还包括洗涤单元400。洗涤单元400用于对水煤浆气化炉200送出的合成气进行降温和除尘。作为示例,洗涤单元400可包括与水煤浆气化炉200的合成气出口270连接的文丘里洗涤器410,以及与文丘里洗涤器410的气体出口连接的洗涤塔420。文丘里洗涤器410可对合成气进行除尘和冷却。洗涤塔420可对合成气进行精除尘,并进一步冷却。洗涤塔420可以是填料洗涤塔、喷淋塔等。

37.文丘里洗涤器410和洗涤塔420的洗涤液可根据需要进行选择。作为示例,文丘里洗涤器410和洗涤塔420的洗涤液均可为水。

38.由于水煤浆气化炉200送出的合成气中酚、焦油、ch4等的含量较低,因此洗涤单元400进行洗涤后的洗涤水的水质比较简单,可以循环使用,大幅度减少废水排放。在一些实施例中,洗涤单元400还包括连接于洗涤塔420的塔釜液出口和塔顶洗涤液进口之间的固液分离设备430和循环泵440。固液分离设备430将塔釜液进行固液分离处理,得到洗涤液。固液分离设备430可以是沉淀槽。洗涤液经循环泵440返回到洗涤塔420,实现循环利用。

39.在一些实施例中,洗涤塔420的塔釜液出口与水煤浆气化炉200的激冷水进口(图中未示出)连接。可以将洗涤塔420的至少部分塔釜液用于水煤浆气化炉200的激冷水。

40.在一些实施例中,文丘里洗涤器410的液体出口与水煤浆气化炉200的激冷水进口连接。可以将文丘里洗涤器410的至少部分塔釜液用于水煤浆气化炉200的激冷水。

41.在一些实施例中,洗涤单元400进行洗涤后的洗涤水还可以用于制水煤浆。

42.尽管图中未示出,本实用新型的煤气化转化系统还可选地包括加煤单元、排渣单元、气化剂供给单元、冷却介质循环单元等。加煤单元、排渣单元、气化剂供给单元、冷却介质循环单元分别可包括本领域已知的相关装置。

43.接下来提供一种煤气化转化方法。煤气化转化方法可采用上述的煤气化转化系统中执行。方法包括固定床气化步骤和水煤浆气化步骤。

44.在固定床气化步骤包括,在固定床气化炉中以含氧气体和水蒸气作为气化剂对原料煤进行加压气化,产生粗合成气。

45.固定床气化炉通常采用块煤作为原料,在加压下与气化剂反应制取合成气,具有原料适应性广的优点。例如,原料煤可选自无烟煤、烟煤、褐煤等煤种。在固定床气化炉中,原料煤由炉顶进料口加入,向下依次经历干燥区、干馏区、气化区、燃烧区、熔渣区(灰渣区)五个区域后,反应剩余的熔渣(灰渣)从炉底排渣口排出。气化剂由气化剂喷嘴加入燃烧区参与气化反应。炉内气体自下而上运动,可以充分利用煤气的显热。最终由煤气出口送出粗合成气。粗合成气主要成分为co、h2、co2,并且夹带较多的干馏区产生的酚、焦油、脂肪烃(例如ch4)等产物。

46.在一些实施例中,在固定床气化步骤,含氧气体为氧气。进一步地,若固定床气化炉为固态排渣气化炉,则气化剂中水蒸气与氧气的质量体积比可以为3kg/nm3~7kg/nm3,或4kg/nm3~6kg/nm3。若固定床气化炉为液态排渣气化炉,则气化剂中水蒸气与氧气的质量体积比可以为0.7kg/nm3~1.2kg/nm3,或0.9kg/nm3~1.1kg/nm3。水蒸气和氧气的质量体积比指的是水蒸气以kg计的质量与氧气以nm3计的体积之比,单位为kg/nm3。nm3是标准立方米,

其表示在一个标准大气压(101.325kpa)的压力,0℃的温度,0%的相对湿度下,1立方米的气体量。使气化剂中水蒸气与氧气的比例在适当范围内,有利于提高气化区反应温度,由此能提高有效气(co h2)的产气率。

47.在一些实施例中,干馏区的温度可以为300℃~800℃。在干馏区,原料煤发生低温干馏,产生的干馏煤气主要成分为ch4、h2、co以及酚、焦油等。气化区的温度大于800℃,例如为大于800℃且小于等于1400℃。气化区温度较高,该区域获得的煤气主要成分为co、co2、h2和h2o,且有效气的含量较高。

48.在水煤浆气化步骤包括,将粗合成气由水煤浆气化炉的顶部引入水煤浆气化炉的燃烧室,将氧气和水煤浆由水煤浆喷嘴喷入燃烧室,粗合成气和水煤浆在燃烧室中进行加压气化,以获得合成气产品。

49.水煤浆气化炉属于气流床气化的一种,具有生产合成气中杂质少等优点。来自固定床气化炉的粗合成气由炉顶送入炉内,水煤浆和氧气由水煤浆喷嘴喷入炉内,进行充分的混合,并在加压条件下发生一系列化学反应生成合成气。水煤浆气化炉产生的合成气中的有效气含量高,酚、焦油、ch4等含量很低,且合成气成分稳定。

50.水煤浆可以采用煤粉和水制成。可选地,水煤浆中原料煤的质量百分浓度为50%~60%。制水煤浆的水还可以利用工业有机废水、含盐废水。这有利于缓解企业废水处理的问题。水煤浆气化对煤种有一定的要求。水煤浆气化炉的原料煤通常可选自烟煤、褐煤等煤种。若不考虑生产成本,也可以选择无烟煤。

51.本实用新型的煤气化转化方法通过将固定床气化炉和水煤浆气化炉的优势互补,能获得高品质的合成气产品,并且能简化后续废水处理过程,有效缓解废水处理难题。合成气中ch4含量低,用作合成氨的原料气时还可以降低合成氨系统的驰放气量和能耗。

52.在一些实施例中,水煤浆气化炉加入的氧气量满足:水煤浆中煤的质量与氧气的体积之比为0.7kg/nm3~0.8kg/nm3。使水煤浆气化炉加入的氧气量适当,有利于提高有效气的产气率,并且降低酚、焦油、ch4等的含量。

53.在一些实施例中,水煤浆与粗合成气的质量体积比为0.8kg/nm3~0.9kg/nm3。使水煤浆与粗合成气的比例适当,有利于提高有效气的产气率,并且降低酚、焦油、ch4等的含量。

54.在一些实施例中,水煤浆气化步骤中,水煤浆气化炉内的反应温度为1100℃~1300℃,或1200℃~1300℃。

55.在一些实施例中,固定床气化步骤进行加压气化的压力大于水煤浆气化步骤进行加压气化的压力。这样可以便于固定床气化炉产生的粗合成气流向水煤浆气化炉,还能防止水煤浆气化炉内的高温气体反窜回固定床气化炉,保证系统运行稳定,并且避免损害设备。

56.在一些实施例中,固定床气化步骤进行加压气化的压力为2.5mpa~6.5mpa,例如2.5mpa~4mpa,3.5mpa~4.5mpa,或3mpa~5mpa。

57.在一些实施例中,水煤浆气化步骤进行加压气化的压力为2mpa~4mpa,例如2mpa~3mpa,或2.5mpa~3.5mpa。

58.本文中,煤气化转化方法可采用煤气化转化系统执行。并且,本文中对煤气化转化系统所描述的技术特征也可以适用于本实用新型的煤气化转化方法中。

59.本实用新型的煤气化转化系统及方法生产的合成气可作为化工原料气、工业煤气、燃料气等用途。在一些实施例中,合成气可用作合成氨的原料气。由于合成气中的ch4含量降低,因此有利于降低合成氨系统的驰放气量和能耗。

60.接下来本实用新型提供一种煤气化合成氨系统。图3是作为一个示例的煤气化合成氨系统的流程图。参照图3,本实用新型实施例提供的一种煤气化合成氨系统包括造气单元1、变换单元2、脱碳单元3、双甲精制单元4和合成氨单元5。

61.造气单元1包括本实用新型所提供的煤气化转化系统。造气单元1对原料煤进行气化,产出合成气。合成气可直接送入变换单元2进行变换处理。

62.变换单元2与造气单元1的煤气出口连接,用于接收来自造气单元1的合成气,并对合成气进行变换处理,以使co变换为co2,送出变换气体。

63.脱碳单元3用于对来自变换单元2的变换气体进行脱碳处理,获得脱碳气体。通过脱碳处理使得脱碳气体中的co2含量明显降低。

64.双甲精制单元4用于对来自脱碳单元3的脱碳气体进行双甲精制,获得原料气。双甲精制是用甲醇化、甲烷化精制精炼脱碳气体中的co、co2,并副产甲基化合物。通过双甲精制处理,使得原料气中的碳氧化物的含量达到合成氨的严格要求。

65.合成氨单元5用于接收来自双甲精制单元4的原料气,并用原料气合成氨。

66.参照图4,在一些实施例中,若来自造气单元1的合成气的硫含量大于0.05ppm,系统还可包括变脱单元6和脱硫单元7。变脱单元6和脱硫单元7依次设置于变换单元2和脱碳单元3之间,用于对合成气进行脱硫。

67.变换单元2、脱碳单元3、双甲精制单元4、合成氨单元5、变脱单元6和脱硫单元7均可采用本领域公知的工艺和装置。

68.本文中对本实用新型的煤气化转化方法和系统所描述的相关特征也可以适用于本实用新型的煤气化合成氨系统中。

69.在本文中,煤气中的组分含量指的是体积百分含量。

70.实施例

71.以下实施例采用如图1所示的煤气化转化系统。

72.实施例1

73.固定床气化炉为固态排渣气化炉(lurgi炉)。原料煤采用无烟块煤,经加煤单元从固定床气化炉的炉顶进料口加入炉内,在4.5mpa气化压力下,与气化剂喷嘴加入的蒸氧气化剂(水蒸气与氧气的质量体积比4.7kg/nm3)进行一系列反应,生成粗合成气,由煤气出口排出。粗合成气的温度为520℃,有效气(co h2)含量62.5%,ch4含量为9.5%,酚、焦油等杂质含量0.6%。反应后的煤渣以固态渣(灰渣)从排渣口排出,可以进行资源化利用。

74.水煤浆气化炉具有上部的燃烧室和下部的激冷室,并且在水煤浆气化炉的顶部中间位置设有与燃烧室连通的粗合成气进口,粗合成气进口经连通管与固定床气化炉的煤气出口连通。两个水煤浆喷嘴沿粗合成气进口的周向分布于水煤浆气化炉的顶部,且沿水煤浆气化炉的径向方向对称布置于粗合成气进口的两侧。水煤浆喷嘴相对于燃烧室的中心轴线倾斜30度设置。将烟煤与煤气洗涤后的废水进行混合,配制煤的质量百分浓度为60%的水煤浆。水煤浆与氧气从水煤浆喷嘴喷入水煤浆气化炉内,同时来自固定床气化炉的粗合成气经连通管由炉顶进入水煤浆气化炉内。水煤浆气化炉加入的氧气量满足水煤浆中煤的

质量与氧气的体积之比为0.8kg/nm3。水煤浆与粗合成气的质量体积比为0.8kg/nm3。在气化压力为4.0mpa和气化温度为1250℃的条件下,粗合成气与水煤浆、氧气在炉内发生一系列反应生成合成气。在此过程中,粗合成气发生二次气化,其中的酚、焦油、ch4等物质与氧气发生燃烧反应而被去除。另外,废水中的有机物与氧气发生燃烧反应而被去除。所得合成气的有效气含量81.2%,ch4、酚、焦油杂质的总含量均<0.5%,合成气的品质得到很大提升。

75.合成气夹带熔渣并流而下,经过激冷水冷却后从合成气出口排出,可作为化工原料气、工业煤气、燃料气等用途。熔渣淬冷后从渣水出口排出,可以资源化利用。

76.后续洗涤单元对合成气进行洗涤处理,产生的洗涤水水质比较简单,可循环使用或进行制浆,大幅度减少废水排放。

77.表1示出根据实施例1的固定床气化炉送出的粗合成气和水煤浆气化炉产生的合成气的成分组成。

78.表1

79.气体成分coh2co2ch4h2sn2 ar焦油、酚等粗合成气25.736.826.29.50.70.50.6合成气43.637.617.90.10.30.40.1

80.实施例2

81.固定床气化炉为液态排渣气化炉(固定床熔渣气化炉)。原料煤采用褐煤块煤,经加煤单元从固定床气化炉的炉顶进料口加入炉内,在4mpa气化压力下,与气化剂喷嘴加入的蒸氧气化剂(水蒸气与氧气的质量体积比0.96kg/nm3)进行一系列反应,生成粗合成气,由煤气出口排出。粗合成气的温度为350℃,有效气(co h2)含量70.2%,ch4含量为8.5%,酚、焦油等杂质含量1.2%。反应后的煤渣以液态渣(溶渣)经激冷后形成玻璃态渣,可进行资源化利用。

82.水煤浆气化炉具有上部的燃烧室和下部的激冷室,并且在水煤浆气化炉的顶部中间位置设有与燃烧室连通的粗合成气进口,粗合成气进口经连通管与固定床气化炉的煤气出口连通。两个水煤浆喷嘴沿粗合成气进口的周向分布于水煤浆气化炉的顶部,且沿水煤浆气化炉的径向方向对称布置于粗合成气进口的两侧。水煤浆喷嘴相对于燃烧室的中心轴线倾斜30度设置。将褐煤与煤气洗涤后的废水进行混合,配制煤的质量百分浓度为60%的水煤浆。水煤浆与氧气从水煤浆喷嘴喷入水煤浆气化炉内,同时来自固定床气化炉的粗合成气经连通管由炉顶进入水煤浆气化炉内。水煤浆气化炉加入的氧气量满足水煤浆中煤的质量与氧气的体积之比为0.8kg/nm3。水煤浆与粗合成气的质量体积比为0.8kg/nm3。在气化压力为3.0mpa和气化温度为1200℃的条件下,粗合成气与水煤浆、氧气在炉内发生一系列反应生成合成气。在此过程中,粗合成气发生二次气化,其中的酚、焦油、ch4等物质与氧气发生燃烧反应而被去除。另外,废水中的有机物与氧气发生燃烧反应而被去除。所得合成气的有效气含量82.0%,ch4、酚、焦油的总含量<0.5%,合成气的品质得到很大提升。

83.表2示出根据实施例2的固定床气化炉送出的粗合成气和水煤浆气化炉产生的合成气的成分组成。

84.表2

85.气体成分coh2co2ch4h2sn2 ar焦油、酚等粗合成气40.230.017.68.50.42.11.2

合成气43.938.116.90.10.10.60.3

86.实施例3

87.固定床气化炉为液态排渣气化炉。原料煤采用褐煤块煤,经加煤单元从固定床气化炉的炉顶进料口加入炉内,在4mpa气化压力下,与气化剂喷嘴加入的蒸氧气化剂(水蒸气与氧气的质量体积比0.96kg/nm3)进行一系列反应,生成粗合成气,由煤气出口排出。粗合成气的温度为350℃,有效气(co h2)含量70.2%,ch4含量为8.5%,酚、焦油等杂质含量1.2%。反应后的煤渣以液态渣(溶渣)经激冷后形成玻璃态渣,可进行资源化利用。

88.水煤浆气化炉具有上部的燃烧室和下部的激冷室,并且在水煤浆气化炉的顶部中间位置设有与燃烧室连通的粗合成气进口,粗合成气进口经连通管与固定床气化炉的煤气出口连通。两个水煤浆喷嘴沿水煤浆气化炉的侧壁的周向分布设置于侧壁,且沿水煤浆气化炉的径向方向对称布置于粗合成气进口的两侧,且水煤浆喷嘴距离上封头与侧壁的连接处600mm。水煤浆喷嘴相对于燃烧室的中心轴线倾斜75度设置。将褐煤与煤气洗涤后的废水进行混合,配制煤的质量百分浓度为60%的水煤浆。水煤浆与氧气从水煤浆喷嘴喷入水煤浆气化炉内,同时来自固定床气化炉的粗合成气经连通管由炉顶进入水煤浆气化炉内。水煤浆气化炉加入的氧气量满足水煤浆中煤的质量与氧气的体积之比为0.8kg/nm3。水煤浆与粗合成气的质量体积比为0.8kg/nm3。在气化压力为3.0mpa和气化温度为1200℃的条件下,粗合成气与水煤浆、氧气在炉内发生一系列反应生成合成气。在此过程中,粗合成气发生二次气化,其中的酚、焦油、ch4等物质与氧气发生燃烧反应而被去除。另外,废水中的有机物与氧气发生燃烧反应而被去除。所得合成气的有效气含量79.5%,ch4、酚、焦油的总含量<1%,合成气的品质得到很大提升。

89.表3示出根据实施例3的固定床气化炉送出的粗合成气和水煤浆气化炉产生的合成气的成分组成。

90.表3

91.气体成分coh2co2ch4h2sn2 ar焦油、酚等粗合成气40.230.017.68.50.42.11.2合成气42.437.118.90.30.10.80.4

92.由以上结果可知,采用本实用新型的煤气化转化系统及方法,能获得高品质的合成气产品。合成气中的酚、焦油、脂肪烃等的含量降低,能有效缓解废水处理难题。

93.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。