1.本发明涉及干馏及气化技术领域,具体为一种油页岩或页岩半焦干馏用喷腾炉系统及其干馏方法。

背景技术:

2.油页岩是以页岩为主,其中含有石油资源的岩石,我国油页岩资源丰富,已查明的油页岩储量超过7000亿吨,可提取页岩油476亿吨。从油页岩中提取页岩油的技术包括地下原位开采和地上开采。地下原位开采也是地下干馏技术,主要是美国公司在美国进行,直接通过电加热、流体加热、辐射加热等技术对地下的油页岩加热,油页岩中的页岩油气析出后并在地面被收集,这种技术,首先是因为部分有机物不能完全从油页岩中析出、收集,部分页岩油气和重油以及残碳还存在于地下,非常容易导致对地下水形成污染,造成环保问题,这是地下原位干馏几乎无法解决的问题。其次还有工艺复杂、控制困难、成本高效益低等弊端无法完全克服。此外就是地上干馏技术,地上干馏技术是指把矿石开采出来至专门的干馏炉内加工出油气并收集的技术。当前主要包括以气体做热载体和固体做热载体对物料进行干馏两种干馏方法。干馏技术经过了100多年的发展已经形成了多种成熟的干馏炉型。其中,气体热载体干馏炉即用经过预热的高温气体与油页岩矿石通过相互接触发生热解反应的炉子, 主要炉型有爱沙尼亚的kiviter炉,巴西的petrosix炉,以及中国的抚顺式干馏炉;而固体热载体干馏炉则是将已经预热的固体做热载体与油页岩相互接触并使油页岩里的干酪根发生热解反应的炉子,固体热载体干馏炉的主要炉型有爱沙尼亚的goloter型,加拿大的atp型,我国目前主要是抚顺式干馏炉为主体的热气体干馏炉,我国对其多次改进,提高能效提高经济指标,但是仍旧像所有的主流干馏炉一样,具有如下缺点:1、不能对所有开采下来的油页岩物尽其用,只能将颗粒大小不一的在6—75mm之间的块状物进入炉内干馏,在通过热风加热。而小于6mm的油页岩颗粒则无法进入炉内加热提取到页岩油气。

3.2、立式筒状的炉体结构导致无法大型化规模化,无法提高单机产量。

4.3、由于油页岩颗粒直径大小不均匀,热风所遇到的阻力大小不一,所以热风的分布也不可能均衡而造成出油率低,大部分的大分子油,重油石蜡等无法以气体方式均匀析出。

5.4、所形成的的页岩半焦中的有机残存物偏高,外排的干馏后的油页岩半焦严重污染环境。

6.固体热载体技术,利用原有的灰渣做热载体,如大工新法。也有用粉磨油页岩流化干馏技术的。这种固体热载体的缺点:1、颗粒直径差别大,导致页岩受热进度不一,颗粒自外而内释放瓦斯气,页岩油和重油的时间不一致,有的已经释放完成,有的还在释放,但是又不得不同时加热。加热已经无油之颗粒造成效率低下。

7.2、间接加热固体热载体,热效率低。

8.综合起来:地面干馏无论是现有的气体热载体干馏技术还是固体热载体干流技术对进入炉内的油页岩颗粒大小不能控制均匀,所以造成不同颗粒直径的油页岩对油气析出的时间不同,效率不同,析出量不同,析出的油品不同。不仅造成油页岩原矿的利用率低,同时加工过程中出油率低下,热值利用率(热交换效率低)。

技术实现要素:

9.本发明的目的在于提供一种油页岩或页岩半焦干馏用喷腾炉系统及其干馏方法以解决上述背景技术中提出的问题,本发明通过利用喷腾炉的特殊结构多次将油页岩颗粒循环在喷腾炉内进行热交换,直至其将页岩油及页岩气完全释放,提高了出油率,同时降低了排放页岩半焦中残存的有机物含量,大大减轻了干馏产物及干馏过程中对于环境的污染。

10.为实现上述目的,本发明提供了一种油页岩或页岩半焦干馏用喷腾炉系统,其包括喷腾炉以及旋风收尘器,所述喷腾炉包括由下至上通过下缩口、圆台状锥壳及柱壳组成的炉体单元,其中所述下缩口连接于圆台状锥壳的小直径圆端口,柱壳连接于圆台状锥壳的大直径圆端口,所述喷腾炉由一至四个所述炉体单元组合而成,且炉体单元之间通过锥状壳体连接,锥状壳体的小直径圆连接于下缩口处,锥状壳体的大直径圆连接于柱壳端口处,所述喷腾炉最下方的炉体单元在其柱壳底部开设有入料口,且最下方的炉体单元还在其下缩口处连通热空气入口,所述喷腾炉最上方的炉体单元在其柱壳顶部接口设置有油气出口;所述喷腾炉还包括一级旋风收尘器,所述一级旋风收尘器的气体进口与喷腾炉的油气出口相连通,且一级旋风收尘器包括旋流发生装置、设置于一级旋风收尘器中心处的气体出口以及设置于一级旋风收尘器下部的锥状出口;所述锥状出口用于将页岩渣排出并输送至回转窑,所述热空气入口连通回转窑的窑尾废气出口。

11.作为本发明的优选方案,所述油页岩或页岩半焦颗粒中至少含有90%的粒径小于1mm的油页岩颗粒。

12.作为本发明的优选方案,所述入料口设有撒料盒。

13.本发明中,热空气由下部的下缩口处高速进入锥壳及柱壳中,由于通风面积逐渐变大,物料由外部进入撒料盒并以分撒的方式撒入炉体内部,并被由下缩口吹上来的热风吹散,当物料被热风吹散的时候,迅速与热风发生热交换,由于颗粒直径小,传热速度快,能以较短时间让整个颗粒的温度达到均匀。当温度超过页岩油汽化温度时,所有的页岩油和页岩气全部以气体的方式释放出来,跟随窑尾废气一起排出炉体进入炉体外的旋风收尘器。少部分的小颗粒随热空气带出炉体进入旋风收尘器,在旋风收尘器的离心力作用下进行固体和气体的分离,喷腾炉内粒径较大的颗粒在被吹至柱壳时由于自身的重力作用和风速降低,会有部分较大的颗粒向炉体内壁方向吹落,并顺着炉体内壁沿着锥壳下滑至下缩口,又重新被热空气吹起,从而循环反复发生热交换过程,直至油页岩颗粒的油气完全释放,使得页岩颗粒轻至能够被热空气吹至最上方的油气出口,气体与油页岩的页岩渣分离,页岩渣收集下来去回转窑待处理,而混合页岩瓦斯气和气状页岩油的混合气体排出后进入油气收集系统。

14.作为本发明的优选方案,所述撒料盒包括一对对称设置且两端开口的半环状撒料盒,并且半环状撒料盒均适应入料口造型设有“匸”形进料口,且两处“匸”形进料口紧密对接,所述半环状撒料盒具有半环状腔室,并沿着所述半环状腔室向下延伸有与锥壳的斜度相同的锥状撒料腔,所述半环状腔室与锥状撒料腔之间设置有间隔开设着下料孔的隔板,且所述隔板上铺设有与其面积及开孔规格均相同的半环状挡板,所述进料口处设有拨杆,且拨杆的端部就近转动连接于隔板上,所述进料口处还设有对应拨杆的支点,从而拨杆能够拨动半环状挡板转动使其完全覆盖、不完全覆盖或者完全不覆盖隔板的下料孔。

15.该技术方案中,撒料盒能够围绕着下缩口进行环向撒料,从而能够更快速将物料被热空气吹散,迅速与热空气发生热交换,传热速度更快,短时间内将油页岩颗粒的温度达到均匀,从而提高喷腾炉的效率。

16.作为本发明的优选方案,还包括二级旋风收尘器,所述二级旋风收尘器的气体进口与一级旋风收尘器的气体出口相连通,而二级旋风收尘器的锥状出口用于将页岩渣排出并输送至回转窑。

17.本发明还提供了一种应用上述油页岩干馏用喷腾炉系统的干馏方法,其具体步骤如下:s1:首先,将油页岩或页岩半焦破碎并送入磨机中粉磨,粉磨至颗粒直径小于1mm以下的颗粒占到90%以上,粉磨方式采用包括但不限于管磨与选粉机配套的闭路粉磨系统、带选粉装置的辊式粉磨系统,粉磨过程中所用的风为180~250℃热风以对粉磨过程中的物料进行脱水;s2:将窑尾废气从喷腾炉最下方的炉体单元的下缩口处导入炉体内部,由上述s1所得物料从入料口撒入炉体内部,开启喷腾炉上方的油气出口,使得喷腾炉内从物料气化出的页岩油和页岩气与窑尾废气一同排入旋风收尘器;s3:质量较重的物料随着窑尾废气的吹动,会抛散到喷腾炉内壁滑落,循环往复,在这一过程中,随着页岩油和页岩气的气化释放,物料颗粒的粒径变小,质量变轻,从而最终能够被窑尾废气带走进入油气出口;s3:设置旋风收尘器中旋流发生装置的功率,混合气体进入旋风收尘器中,在离心力作用下使得混合气体中的固体落入旋风收尘器内壁,并下滑至锥状出口处,最终收集回到回转窑处理。

18.本发明的有益效果在于:首先,本发明炉体单元能够提高油页岩颗粒或者页岩半焦物料的干馏效率,从而提高干馏系统的出油率,降低产物中有机物的残存量,减轻对环境的污染。

19.其次,本发明油页岩或页岩半焦颗粒的页岩油释放完成后即进入旋风收尘器进行固气分离,避免了由于颗粒粒径差别大导致加热无油之颗粒的问题,也就是说,本发明中喷腾炉能够物尽其用,其加热热量充分被用来释放油气,干馏效率较高。

20.并且,本发明中喷腾炉由一至四个所述炉体单元组合而成,能够根据需要调整喷腾炉的规模结构,从而改变单机的产量。

21.此外,本发明适用于油页岩的页岩油和页岩气从页岩石中分离,也适用于油页岩干馏过后的页岩渣或页岩半焦的干馏以提取其中的有机物质。

附图说明

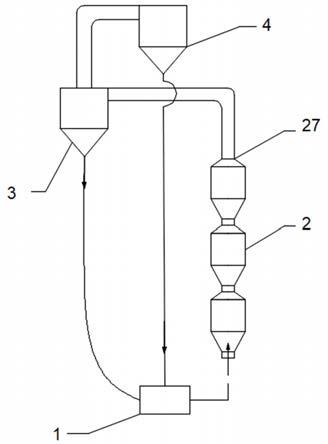

22.图1为本发明中一种油页岩或页岩半焦干馏用喷腾炉系统结构示意图。

23.图2为本发明中喷腾炉的炉体单元内颗粒运动状态示意图。

24.图3为本发明中旋风收尘器的原理示意图。

25.图4为一种实施例中撒料盒的结构示意图。

26.图5为图4中撒料盒的侧视图。

27.图6为图4中撒料盒的截面结构示意图。

28.图中:1、回转窑;2、炉体单元,21、下缩口,22、锥壳,23、柱壳,24、锥状壳体,25、入料口,26、热空气入口,27、油气出口;3、一级旋风收尘器,31、气体出口,32、锥状出口,33、旋流发生装置,34、气体进口;4、二级旋风收尘器;5、撒料盒,51、半环状撒料盒,52、进料口,53、锥状撒料腔,54、隔板,55、下料孔,56、半环状挡板,57、拨杆,58、支点;6、页岩颗粒。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1如图1至3所示的一种油页岩或页岩半焦干馏用喷腾炉系统,其包括喷腾炉以及旋风收尘器(3、4),所述喷腾炉包括由下至上通过下缩口21、圆台状锥壳22及柱壳23组成的炉体单元2,其中所述下缩口21连接于圆台状锥壳22的小直径圆端口,柱壳23连接于圆台状锥壳22的大直径圆端口,所述喷腾炉由一至四个所述炉体单元2组合而成,且炉体单元2之间通过锥状壳体24连接,锥状壳体24的小直径圆连接于下缩口21处,锥状壳体24的大直径圆连接于柱壳23端口处,所述喷腾炉最下方的炉体单元2在其柱壳23底部开设有入料口25,且最下方的炉体单元2还在其下缩口21处连通热空气入口26,所述喷腾炉最上方的炉体单元2在其柱壳23顶部接口设置有油气出口27;所述喷腾炉还包括一级旋风收尘器3,所述一级旋风收尘器3的气体进口34与喷腾炉的油气出口27相连通,且一级旋风收尘器包括旋流发生装置33、设置于一级旋风收尘器3中心处的气体出口31以及设置于一级旋风收尘器3下部的锥状出口32;所述锥状出口32用于将页岩渣排出并输送至回转窑1,所述热空气入口26连通回转窑的窑尾废气出口。

31.在本实施例中,所述油页岩颗粒中至少含有90%的粒径小于1mm的油页岩颗粒。

32.在本实施例中,所述入料口25设有撒料盒5。

33.在本实施例中,还包括二级旋风收尘器4,所述二级旋风收尘器4的气体进口与一

级旋风收尘器3的气体出口31相连通,而二级旋风收尘器4的锥状出口用于将页岩渣排出并输送至回转窑1。

34.基于上述,热空气由下部的下缩口21处高速进入锥壳22及柱壳23中,由于通风面积逐渐变大,物料由外部进入撒料盒5并以分撒的方式撒入炉体单元2内部,并被由下缩口21吹上来的热风吹散,当物料被热风吹散的时候,迅速与热风发生热交换,由于页岩颗粒6直径小,传热速度快,能以较短时间让整个颗粒的温度达到均匀。当温度超过页岩油汽化温度时,所有的页岩油和页岩气全部以气体的方式释放出来,跟随窑尾废气一起排出炉体进入炉体外的一级旋风收尘器3。少部分的小颗粒会随热空气带出炉体进入一级旋风收尘器3,在一级旋风收尘器3的离心力作用下进行固体和气体的分离,喷腾炉内粒径较大的颗粒在被吹至柱壳23时由于自身的重力作用和风速降低,会有部分较大的颗粒向炉体内壁方向吹落,并顺着炉体内壁沿着锥壳22下滑至下缩口21,又重新被热空气吹起,从而循环反复发生热交换过程,直至页岩颗粒6的油气完全释放,使得页岩颗粒6轻至能够被热空气吹至最上方的油气出口27,气体与油页岩的页岩渣分离,页岩渣收集下来去回转窑1待处理,而混合页岩瓦斯气和气状页岩油的混合气体排出后进入油气收集系统。

35.上述一种应用上述油页岩干馏用喷腾炉系统的干馏方法,其具体步骤如下:s1:首先,将油页岩破碎并送入磨机中粉磨,粉磨至颗粒直径小于1mm以下的颗粒占到90%以上,粉磨方式采用包括但不限于管磨与选粉机配套的闭路粉磨系统、带选粉装置的辊式粉磨系统,粉磨过程中所用的风为180~250℃热风以对粉磨过程中的物料进行脱水;s2:将窑尾废气从喷腾炉最下方的炉体单元2的下缩口21处导入炉体内部,由上述s1所得物料从入料口撒入炉体内部,开启喷腾炉上方的油气出口27,使得喷腾炉内从物料气化出的页岩油和页岩气与窑尾废气一同排入旋风收尘器(3、4);s3:质量较重的物料随着窑尾废气的吹动,会抛散到喷腾炉内壁滑落,循环往复,在这一过程中,随着页岩油和页岩气的气化释放,物料颗粒的粒径变小,质量变轻,从而最终能够被窑尾废气带走进入油气出口27;s3:设置旋风收尘器(3、4)中旋流发生装置的功率,混合气体进入旋风收尘器(3、4)中,在离心力作用下使得混合气体中的固体落入旋风收尘器内壁,并下滑至锥状出口32处,最终收集回到回转窑1处理。

36.本发明中旋风收尘器(3、4)为干馏气化技术领域的常规设备,也可以称为旋风除尘器。

37.实施例2结合图4至图6所示,在本实施例中,所述撒料盒5包括一对对称设置且两端开口的半环状撒料盒51,并且半环状撒料盒51均适应入料口25造型设有“匸”形进料口52,且两处“匸”形进料口52紧密对接,所述半环状撒料盒51具有半环状腔室,并沿着所述半环状腔室向下延伸有与锥壳22的斜度相同的锥状撒料腔53,所述半环状腔室与锥状撒料腔53之间设置有间隔开设着下料孔55的隔板54,且所述隔板54上铺设有与其面积及开孔规格均相同的半环状挡板56,所述进料口52处设有拨杆57,且拨杆57的端部就近转动连接于隔板54上,所述进料口52处还设有对应拨杆57的支点58,从而拨杆57能够拨动半环状挡板56转动使其完全覆盖、不完全覆盖或者完全不覆盖隔板54的下料孔55。

38.该技术方案中,撒料盒5能够围绕着下缩口21进行环向撒料,从而能够更快速将物料被热空气吹散,迅速与热空气发生热交换,传热速度更快,短时间内将页岩颗粒6的温度达到均匀,从而提高喷腾炉的效率。

39.具体地,本实施例中,首先将半圆环撒料盒51对称地通过入料口25放入炉体单元2内,由于锥壳22的斜度与锥状撒料腔53相同,半环状撒料盒51与柱壳23的内径相同,从而实现半环状撒料盒51在炉体单元2内的稳定,通过“匸”形进料口52进入页岩颗粒6并使其充满半环状腔室内,通过拨杆57紧贴支点以转动杠杆驱动半环状挡板56转动,由于半圆环撒料盒51两端开口,因此半环状挡板56能够通过拨杆57在进料口52小幅转动,从而使得隔板54的下料孔55被半环状挡板56遮蔽的面积得以改变,从而使页岩颗粒下料至锥形撒料腔53中,并均匀的以柱壳23轴线为中心撒布页岩颗粒。

40.值得注意的是,所示半圆环撒料盒51顶部形成倒锥面,并不会影响页岩颗粒的循环下落过程。

41.实施例3与上述实施例1不同之处在于,本实施例中,将油页岩干馏过后的页岩半焦重复上述干馏方法:s1:首先,将页岩半焦破碎并送入磨机中粉磨,粉磨至颗粒直径小于1mm以下的颗粒占到90%以上,粉磨方式采用包括但不限于管磨与选粉机配套的闭路粉磨系统、带选粉装置的辊式粉磨系统,粉磨过程中所用的风为180~250℃热风以对粉磨过程中的物料进行脱水;s2:将窑尾废气从喷腾炉最下方的炉体单元2的下缩口21处导入炉体内部,由上述s1所得物料从入料口撒入炉体内部,开启喷腾炉上方的油气出口27,使得喷腾炉内从物料气化出的页岩油和页岩气与窑尾废气一同排入旋风收尘器(3、4);s3:质量较重的物料随着窑尾废气的吹动,会抛散到喷腾炉内壁滑落,循环往复,在这一过程中,随着页岩油和页岩气的气化释放,物料颗粒的粒径变小,质量变轻,从而最终能够被窑尾废气带走进入油气出口27;s3:设置旋风收尘器(3、4)中旋流发生装置的功率,混合气体进入旋风收尘器(3、4)中,在离心力作用下使得混合气体中的固体落入旋风收尘器内壁,并下滑至锥状出口32处,最终收集回到回转窑1处理。

42.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。