1.本发明涉及一种煤分质利用联产乙醇和蛋白质的系统及工艺,属于煤化工领域。

背景技术:

2.煤是一种重要的化石资源,是人类的生产生活的主要能源之一,也是有机化工的主要原料之一。但煤炭的大量开采和使用,对地球的生态环境带来了严重的负面影响,其中最重要的一个就是大量以煤形式存在的碳元素被转化为co2排放到大气中,引起了严重的“温室效应”,严重威胁人类的可持续发展。随着我国政府提出“碳达峰”和“碳中和”的目标,作为co2重要来源之一的煤化工产业势必受到冲击,煤的综合利用是实现煤化工可持续发展的重要途径。

3.传统的煤化工技术通常是将煤炭经过较长的工艺路径制备燃料油、甲醇、二甲醚、烯烃和乙二醇等产品。这些过程一般先将煤气化成合成气,进一步利用合成气转化成其他的化学品,其工艺生产成本比较高,二氧化碳排放量大,总体经济效益较差。

4.总体而言目前煤化工是一个大量释放co2的过程,如何减少,甚至消除煤化工生产过程中排放的co2是煤化工可持续发展的关键。

技术实现要素:

5.鉴于上述背景,本发明提出了一种煤分质利用联产乙醇和蛋白质的系统及工艺。该系统和工艺将煤炭资源进行分质利用,形成的焦炭作为还原剂,将二氧化碳还原成一氧化碳。进一步结合生物发酵技术,将一氧化碳转化为乙醇,同时联产固体蛋白。该系统和工艺减少了煤化工中的co2排放,对实现“碳达峰”和“碳中和”的目标具有重要的意义。

6.一方面,为实现上述目的,本发明提供了一种煤分质利用联产乙醇和蛋白质的系统,包括:煤热解单元、热解气分离单元、co2/o2还原单元、生物发酵单元、发酵液分离单元、氢气净化单元;其中,所述煤热解单元的固相出口与所述co2/o2还原单元的固相入口相连,所述co2/o2还原单元的气相出口与所述co净化单元的气相入口相连,生物发酵单元的液体出口与所述发酵液分离单元的液体入口相连,所述煤热解单元的气相出口与所述热解气分离单元的气相入口相连。所述煤热解单元中进行煤的焦化过程,所述co2/o2还原单元中利用焦炭还原co2生成co,所述生物发酵单元进行含co气体的发酵过程,所述发酵过程生成含乙醇的发酵液。

7.进一步地,所述煤分质利用联产乙醇和蛋白质的系统还包括合成气转化单元,所述合成气转化单元中的反应过程为合成气制甲醇、合成气制芳烃、合成气制烯烃、合成气制乙二醇中的一种或者多种。

8.进一步地,所述热解气分离单元的氢气出口与所述氢气净化单元的气体入口相连,热解气分离单元中进行h2与有机产物的分离。

9.进一步地,所述co净化单元的co第一出口与所述生物发酵单元的气相入口相连,所述co净化单元的co第二出口与所述合成气转化单元的co入口相连,所述氢气净化单元的

h2第一出口与所述生物发酵单元相连,所述氢气净化单元的h2第二出口与所述合成气转化单元的h2入口相连。。

10.进一步地,所述煤热解单元中使用反应器是固定床反应器、移动床反应器、流化床反应器、循环流化床反应器、气流床反应器中的一种或几种。

11.进一步地,所述热解气分离单元所用的分离设备包括变压吸附、精馏塔、换热器、制冷器中的一种或几种;h2净化单元包含的设备包括旋风分离器、换热器、脱硫塔、洗涤塔中的一种或几种;co2/o2还原单元所使用的反应器为固定床反应器、移动床反应器、流化床反应器、循环流化床反应器和气流床反应器中的一种或几种;co净化单元所用设备包括旋风分离器、吸收塔、吸附塔、换热器、冷凝器中的一种或几种。

12.进一步地,生物发酵单元所采用的反应器为鼓泡床反应器、搅拌釜式反应器和填充床反应器中的一种或几种;发酵液分离单元包括浓缩器、过滤器、离心机、洗涤塔、干燥器、萃取器、精馏塔、吸收塔中的一种或几种。

13.进一步地,煤分质利用联产乙醇和蛋白质的系统还包括发酵尾气处理单元和含菌残液处理单元;所述生物发酵单元的气体出口与所述发酵尾气处理单元的气体入口相连,所述发酵液分离单元的含菌残液出口与所述含菌残液处理单元相连;所述含菌残液处理单元包括过滤器、离心器、发酵池、干燥器中的一种或几种。

14.另一方面,本发明提供了一种煤分质利用联产乙醇和蛋白质的工艺,步骤如下:

15.(1)煤经过煤热解单元热解后,获得半焦和热解气,其中半焦送入co2/o2还原单元,热解气送入热解气分离单元;

16.(2)热解气分离单元将热解气分离得到含h2气体和有机产物,所述有机产物包含煤焦油、气态烃中的一种或多种;

17.(3)半焦在co2/o2还原单元与氧化气体反应生成含co气体,所述氧化气体包含co2,所述含co气体经过co净化单元除去杂质获得co净化气体,所述杂质包括飞灰、含硫化合物、含氯化合物中的一种或多种;

18.(4)co净化气体进入生物发酵单元进行发酵过程,将含co的气体转化为发酵液,所述发酵液包含乙醇;

19.(5)步骤(3)中的生成的发酵液进入发酵液分离单元,分离得到乙醇、菌体蛋白和含菌残夜,所述含菌残液进入含菌残液处理单元;

20.进一步地,步骤(3)所述氧化气体包含的co2来自于炼钢尾气、发电厂尾气、供热厂尾气或发酵尾气处理单元中的一种或多种;所述氧化气体还包含o2,o2来自于空气或纯氧。

21.进一步地,步骤(2)分离得到的含h2气体进入h2净化单元除去杂质,得到h2纯化气,所述杂质包括灰分、未完全分离干净的有机物和含硫化合物中的一种或多种;一部分h2纯化气进入生物发酵单元,参与步骤(4)中的发酵过程,一部分h2纯化气进入合成气转化单元。

22.进一步地,步骤(3)中生成的一部分co净化气体进入合成气转化单元;合成气转化单元中进行合成气制甲醇、合成气制芳烃、合成气制烯烃、合成气制乙二醇中的一种或者多种反应过程。

23.进一步地,煤在煤热解单元中的热解温度为400~1300℃,半焦在co2/o2还原单元中与氧化气体反应的温度为700~1400℃。

24.本发明的有益效果为:

25.为了实现煤化工产业“碳中和”的目标,本发明首先将煤进行热解分质,所获得的兰炭和焦炭用于还原co2制co,co通过生物发酵的过程生产乙醇和菌体蛋白,副产物co2可返回到co2还原过程中,减少或避免co2的排放,煤分质生成的h2与co2还原生成的co作为合成气,可进一步合成甲醇、芳烃、烯烃、乙二醇等。碳平衡和能量平衡计算表明,为了使本工艺方法进行下去,还需要外界供给co2,实现生产的可持续性,从而实现了将煤化工过程由“碳排放”过程变为“碳汇”过程。

附图说明

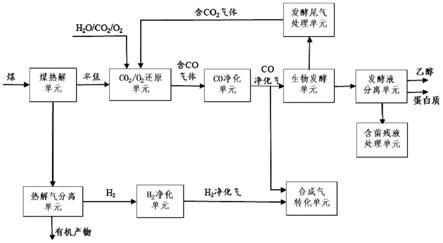

26.图1为根据本发明一实施例的煤分质利用联产乙醇和蛋白质系统的示意图。

27.图2为根据本发明另一实施例的煤分质利用联产乙醇和蛋白质系统的示意图。

28.图3为根据本发明另一实施例的煤分质利用联产乙醇和蛋白质系统的示意图。

29.图4为根据本发明另一实施例的煤分质利用联产乙醇和蛋白质系统的示意图。

具体实施方式

30.下面结合附图详细描述本发明多个优选实施案例的实施方式。

31.实施例1

32.图1为煤分质利用联产乙醇和蛋白质系统的示意图。在该实施例的系统中,包括:煤热解单元、热解气分离单元、co2/o2还原单元、生物发酵单元、发酵液分离单元、氢气净化单元。

33.如图1所示,煤热解单元的固相出口与所述co2/o2还原单元的固相入口相连,所述co2/o2还原单元的气相出口与所述co净化单元的气相入口相连,生物发酵单元的液体出口与所述发酵液分离单元的液体入口相连,所述煤热解单元的气相出口与所述热解气分离单元的气相入口相连。所述煤热解单元中进行煤的焦化过程,所述co2/o2还原单元中利用焦炭还原co2生成co,所述生物发酵单元进行含co气体的发酵过程,所述发酵过程生成含乙醇的发酵液。

34.在该实施例的系统中,热解气分离单元的氢气出口与所述氢气净化单元的气体入口相连,热解气分离单元中进行h2与有机产物的分离。

35.在该实施例的系统中,包括合成气转化单元,所述合成气转化单元中的反应过程为合成气制甲醇、合成气制芳烃、合成气制烯烃、合成气制乙二醇中的一种或者多种。

36.在该实施例的系统中,所述co净化单元的co第一出口与所述生物发酵单元的气相入口相连,所述co净化单元的co第二出口与所述合成气转化单元的co入口相连,所述氢气净化单元的h2第一出口与所述生物发酵单元相连,所述氢气净化单元的h2第二出口与所述合成气转化单元的h2入口相连。

37.在该实施例的系统中,所述煤热解单元中使用反应器是固定床反应器、移动床反应器、流化床反应器、循环流化床反应器、气流床反应器中的一种或几种。

38.在该实施例的系统中,所述热解气分离单元所用的分离设备包括变压吸附、精馏塔、换热器、制冷器中的一种或几种;h2净化单元包含的设备包括旋风分离器、换热器、脱硫塔、洗涤塔中的一种或几种;co2/o2还原单元所使用的反应器为固定床反应器、移动床反应

器、流化床反应器、循环流化床反应器和气流床反应器中的一种或几种;co净化单元所用设备包括旋风分离器、吸收塔、吸附塔、换热器、冷凝器中的一种或几种。

39.在该实施例的系统中,生物发酵单元所采用的反应器为鼓泡床反应器、搅拌釜式反应器和填充床反应器中的一种或几种;发酵液分离单元包括浓缩器、过滤器、离心机、洗涤塔、干燥器、萃取器、精馏塔、吸收塔中的一种或几种。

40.在该实施例的系统中,包括发酵尾气处理单元和含菌残液处理单元;所述生物发酵单元的气体出口与所述发酵尾气处理单元的气体入口相连,所述发酵液分离单元的含菌残液出口与所述含菌残液处理单元相连;所述含菌残液处理单元包括过滤器、离心器、发酵池、干燥器中的一种或几种。

41.实施例2

42.图2为煤分质利用联产乙醇和蛋白质系统的示意图。在该实施例的系统中,包括:煤热解单元、热解气分离单元、co2/o2还原单元、生物发酵单元、发酵液分离单元、氢气净化单元。

43.如图2所示,煤热解单元的固相出口与所述co2/o2还原单元的固相入口相连,所述co2/o2还原单元的气相出口与所述co净化单元的气相入口相连,生物发酵单元的液体出口与所述发酵液分离单元的液体入口相连,所述煤热解单元的气相出口与所述热解气分离单元的气相入口相连。所述煤热解单元中进行煤的焦化过程,所述co2/o2还原单元中利用焦炭还原co2生成co,所述生物发酵单元进行含co气体的发酵过程,所述发酵过程生成含乙醇的发酵液。

44.在该实施例的系统中,热解气分离单元的氢气出口与所述氢气净化单元的气体入口相连,热解气分离单元中进行h2与有机产物的分离。

45.在该实施例的系统中,包括合成气转化单元,所述合成气转化单元中的反应过程为合成气制甲醇、合成气制芳烃、合成气制烯烃、合成气制乙二醇中的一种或者多种。

46.在该实施例的系统中,所述co净化单元的co第一出口与所述生物发酵单元的气相入口相连,所述co净化单元的co第二出口与所述合成气转化单元的co入口相连,所述氢气净化单元的h2出口与所述合成气转化单元的h2入口相连。

47.在该实施反应系统中,热解气体分离单元、发生物发酵单元、生发酵尾气处理单元和含菌残液处理单元与实施例1相同。

48.实施例3

49.图3为煤分质利用联产乙醇和蛋白质系统的示意图。在该实施例的系统中,包括:煤热解单元、热解气分离单元、co2/o2还原单元、生物发酵单元、发酵液分离单元、氢气净化单元。

50.如图3所示,煤热解单元的固相出口与所述co2/o2还原单元的固相入口相连,所述co2/o2还原单元的气相出口与所述co净化单元的气相入口相连,生物发酵单元的液体出口与所述发酵液分离单元的液体入口相连,所述煤热解单元的气相出口与所述热解气分离单元的气相入口相连。所述煤热解单元中进行煤的焦化过程,所述co2/o2还原单元中利用焦炭还原co2生成co,所述生物发酵单元进行含co气体的发酵过程,所述发酵过程生成含乙醇的发酵液。

51.在该实施例的系统中,热解气分离单元的氢气出口与所述氢气净化单元的气体入

口相连,热解气分离单元中进行h2与有机产物的分离,氢气净化单元进行h2净化除去杂质,得到h2纯化气。

52.在该实施反应系统中,热解气体分离单元、发生物发酵单元、生发酵尾气处理单元和含菌残液处理单元与实施例1相同。

53.实施例4

54.图4为煤分质利用联产乙醇和蛋白质系统的示意图。在该实施例的系统中,包括:煤热解单元、热解气分离单元、co2/o2还原单元、生物发酵单元、发酵液分离单元、氢气净化单元。

55.如图4所示,煤热解单元的固相出口与所述co2/o2还原单元的固相入口相连,所述co2/o2还原单元的气相出口与所述co净化单元的气相入口相连,生物发酵单元的液体出口与所述发酵液分离单元的液体入口相连,所述煤热解单元的气相出口与所述热解气分离单元的气相入口相连。所述煤热解单元中进行煤的焦化过程,所述co2/o2还原单元中利用焦炭还原co2生成co,所述生物发酵单元进行含co气体的发酵过程,所述发酵过程生成含乙醇的发酵液。

56.在该实施例的系统中,热解气分离单元的氢气出口与所述氢气净化单元的气体入口相连,热解气分离单元中进行h2与有机产物的分离,氢气净化单元进行h2净化除去杂质,得到h2纯化气。

57.在该实施例的系统中,所述氢气净化单元的h2出口与所述合成气转化单元的h2入口相连。

58.在该实施反应系统中,热解气体分离单元、发生物发酵单元、生发酵尾气处理单元和含菌残液处理单元与实施例1相同。

59.实施例5

60.利用实施例1所述的系统,将煤分质利用联产乙醇和蛋白质的工艺。

61.在该实施例的工艺中,煤经过煤热解单元热解后,获得半焦和热解气,其中半焦送入co2/o2还原单元,热解气送入热解气分离单元;热解气分离单元将热解气分离得到含h2气体和有机产物,所述有机产物包含煤焦油、气态烃中的一种或多种;半焦在co2/o2还原单元与氧化气体反应生成含co气体,所述氧化气体包含co2,所述含co气体经过co净化单元除去杂质获得co净化气体,所述杂质包括飞灰、含硫化合物、含氯化合物中的一种或多种;co净化气体进入生物发酵单元进行发酵过程,将含co的气体转化为发酵液,所述发酵液包含乙醇;发酵液进入发酵液分离单元,分离得到乙醇、菌体蛋白和含菌残夜,所述含菌残液进入含菌残液处理单元。

62.在该实施例的工艺中,所述氧化气体包含的co2来自于炼钢尾气、发电厂尾气、供热厂尾气或发酵尾气处理单元中的一种或多种;所述氧化气体还包含o2,o2来自于空气或纯氧。

63.在该实施例的工艺中,热解气分离单元中的含h2气体进入h2净化单元除去杂质,得到h2纯化气,所述杂质包括灰分、未完全分离干净的有机物和含硫化合物中的一种或多种;一部分h2纯化气进入生物发酵单元,参与生物发酵单元中的发酵过程,一部分h2纯化气进入合成气转化单元。

64.在该实施例的工艺中,co净化单元中生成的一部分co净化气体进入合成气转化单

元;合成气转化单元中进行合成气制甲醇、合成气制芳烃、合成气制烯烃、合成气制乙二醇中的一种或者多种反应过程。

65.在该实施例的工艺中,煤在煤热解单元中的热解温度为400~1300℃,半焦在co2/o2还原单元中与氧化气体反应的温度为700~1400℃。

66.实施例6

67.利用实施例1所述的系统,将煤分质利用联产乙醇和蛋白质的工艺。

68.在该实施例的工艺中,煤经过煤热解单元热解后,获得半焦和热解气,其中半焦送入co2/o2还原单元,热解气送入热解气分离单元;热解气分离单元将热解气分离得到含h2气体和有机产物,所述有机产物包含煤焦油、气态烃中的一种或多种;半焦在co2/o2还原单元与氧化气体反应生成含co气体,所述氧化气体包含co2,所述含co气体经过co净化单元除去杂质获得co净化气体,所述杂质包括飞灰、含硫化合物、含氯化合物中的一种或多种;co净化气体进入生物发酵单元进行发酵过程,将含co的气体转化为发酵液,所述发酵液包含乙醇;发酵液进入发酵液分离单元,分离得到乙醇、菌体蛋白和含菌残夜,所述含菌残液进入含菌残液处理单元。

69.在该实施例的工艺中,所述氧化气体包含的co2来自于炼钢尾气、发电厂尾气、供热厂尾气或发酵尾气处理单元中的一种或多种;所述氧化气体还包含o2和h2o,o2来自于空气或纯氧。

70.在该实施例的工艺中,热解气分离单元中的含h2气体进入h2净化单元除去杂质,得到h2纯化气,所述杂质包括灰分、未完全分离干净的有机物和含硫化合物中的一种或多种;一部分h2纯化气进入生物发酵单元,参与生物发酵单元中的发酵过程,一部分h2纯化气进入合成气转化单元。

71.在该实施例的工艺中,co净化单元中生成的一部分co净化气体进入合成气转化单元;合成气转化单元中进行合成气制甲醇、合成气制芳烃、合成气制烯烃、合成气制乙二醇中的一种或者多种反应过程。

72.在该实施例的工艺中,煤在煤热解单元中的热解温度为400~1300℃,半焦在co2/o2还原单元中与氧化气体反应的温度为700~1400℃。

73.实施例7

74.利用实施例2所述的系统,将煤分质利用联产乙醇和蛋白质的工艺。

75.在该实施例的工艺中,煤经过煤热解单元热解后,获得半焦和热解气,其中半焦送入co2/o2还原单元,热解气送入热解气分离单元;热解气分离单元将热解气分离得到含h2气体和有机产物,所述有机产物包含煤焦油、气态烃中的一种或多种;半焦在co2/o2还原单元与氧化气体反应生成含co气体,所述氧化气体包含co2,所述含co气体经过co净化单元除去杂质获得co净化气体,所述杂质包括飞灰、含硫化合物、含氯化合物中的一种或多种;co净化气体进入生物发酵单元进行发酵过程,将含co的气体转化为发酵液,所述发酵液包含乙醇;发酵液进入发酵液分离单元,分离得到乙醇、菌体蛋白和含菌残夜,所述含菌残液进入含菌残液处理单元。

76.在该实施例的工艺中,所述氧化气体包含的co2来自于炼钢尾气、发电厂尾气、供热厂尾气或发酵尾气处理单元中的一种或多种;所述氧化气体还包含o2,o2来自于空气或纯氧。

77.在该实施例的工艺中,热解气分离单元中的含h2气体进入h2净化单元除去杂质,得到h2纯化气,所述杂质包括灰分、未完全分离干净的有机物和含硫化合物中的一种或多种;h2纯化气进入合成气转化单元。

78.在该实施例的工艺中,co净化单元中生成的一部分co净化气体进入合成气转化单元;合成气转化单元中进行合成气制甲醇、合成气制芳烃、合成气制烯烃、合成气制乙二醇中的一种或者多种反应过程。

79.在该实施例的工艺中,煤在煤热解单元中的热解温度为400~1300℃,半焦在co2/o2还原单元中与氧化气体反应的温度为700~1400℃。

80.实施例8

81.利用实施例3所述的系统,将煤分质利用联产乙醇和蛋白质的工艺。

82.在该实施例的工艺中,煤经过煤热解单元热解后,获得半焦和热解气,其中半焦送入co2/o2还原单元,热解气送入热解气分离单元;热解气分离单元将热解气分离得到含h2气体和有机产物,所述有机产物包含煤焦油、气态烃中的一种或多种;半焦在co2/o2还原单元与氧化气体反应生成含co气体,所述氧化气体包含co2,所述含co气体经过co净化单元除去杂质获得co净化气体,所述杂质包括飞灰、含硫化合物、含氯化合物中的一种或多种;co净化气体进入生物发酵单元进行发酵过程,将含co的气体转化为发酵液,所述发酵液包含乙醇;发酵液进入发酵液分离单元,分离得到乙醇、菌体蛋白和含菌残夜,所述含菌残液进入含菌残液处理单元。

83.在该实施例的工艺中,所述氧化气体包含的co2来自于炼钢尾气、发电厂尾气、供热厂尾气或发酵尾气处理单元中的一种或多种;所述氧化气体还包含o2,o2来自于空气或纯氧。

84.在该实施例的工艺中,热解气分离单元中的含h2气体进入h2净化单元除去杂质,得到h2纯化气,所述杂质包括灰分、未完全分离干净的有机物和含硫化合物中的一种或多种。

85.在该实施例的工艺中,煤在煤热解单元中的热解温度为400~1300℃,半焦在co2/o2还原单元中与氧化气体反应的温度为700~1400℃。

86.实施例9

87.利用实施例4所述的系统,将煤分质利用联产乙醇和蛋白质的工艺。

88.在该实施例的工艺中,煤经过煤热解单元热解后,获得半焦和热解气,其中半焦送入co2/o2还原单元,热解气送入热解气分离单元;热解气分离单元将热解气分离得到含h2气体和有机产物,所述有机产物包含煤焦油、气态烃中的一种或多种;半焦在co2/o2还原单元与氧化气体反应生成含co气体,所述氧化气体包含co2,所述含co气体经过co净化单元除去杂质获得co净化气体,所述杂质包括飞灰、含硫化合物、含氯化合物中的一种或多种;co净化气体进入生物发酵单元进行发酵过程,将含co的气体转化为发酵液,所述发酵液包含乙醇;发酵液进入发酵液分离单元,分离得到乙醇、菌体蛋白和含菌残夜,所述含菌残液进入含菌残液处理单元。

89.在该实施例的工艺中,所述氧化气体包含的co2来自于炼钢尾气、发电厂尾气、供热厂尾气或发酵尾气处理单元中的一种或多种;所述氧化气体还包含o2,o2来自于空气或纯氧。

90.在该实施例的工艺中,热解气分离单元中的含h2气体进入h2净化单元除去杂质,得

到h2纯化气,所述杂质包括灰分、未完全分离干净的有机物和含硫化合物中的一种或多种;h2纯化气进入生物发酵单元,参与生物发酵单元中的发酵过程。

91.在该实施例的工艺中,煤在煤热解单元中的热解温度为400~1300℃,半焦在co2/o2还原单元中与氧化气体反应的温度为700~1400℃。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。