1.本发明涉及煤气化技术领域,尤其涉及一种气流床气化系统及方法。

背景技术:

2.气流床汽化法又称同向汽化法或并流汽化法,是一种煤气化方法,其属于高温汽化范畴。气流床汽化法的汽化强度大,煤种适应性广,有的气流床气化炉(如德士古煤气化炉)碳转化率可达99%。

3.常规气流床汽化法主要是利用水蒸汽将煤粉输送至气化炉内,且在利用水蒸汽输送煤粉的过程中,需要保证输送系统的温度高于水蒸汽的露点温度,以保证利用水蒸汽输送煤粉时水蒸汽发生冷凝;同时还需要控制煤粉输送温度低于煤粉的人接水蒸汽的露点温度,以保证利用水蒸汽输送煤粉时煤粉不会发生热解。但是,由于水蒸汽的露点温度在利用水蒸汽输送煤粉的过程比较高,使得煤粉输送温度与煤粉热解温度之间的差值比较小,导致煤粉输送温度的可调节范围非常窄;当煤粉输送温度的可调节范围非常窄时,就需要准确控制煤粉输送温度,否则很容易出现水蒸汽冷凝或者煤粉热解问题,导致输送管道堵塞。

技术实现要素:

4.本发明的目的在于提供一种气流床气化系统及方法,以减小煤粉输送温度的控制难度的同时,降低煤粉输送管道的堵塞机率。

5.为了实现上述目的,本发明提供一种气流床气化方法,该气流床气化方法包括:

6.利用过热水蒸汽对原料煤进行预热和干燥,获得含水蒸汽的煤粉,使得所述含水蒸汽的煤粉的温度大于水蒸汽在预设压力范围的露点温度且小于原料煤的热解温度,所述原料煤的热解温度与水蒸汽在预设压力范围的露点温度的差值大于等于预设差值;

7.将所述含水蒸汽的煤粉在预设压力范围输送至气化单元,将氧源气体输送至气化单元;

8.所述含水蒸汽的煤粉和氧源气体在气化单元内发生气化反应,获得煤气。

9.与现有技术相比,本发明提供的气流床气化方法中,利用过热水蒸汽对原料煤进行预热和干燥,避免了直接利用水蒸汽输送煤粉时,因为水蒸汽与煤粉温差过大所导致的水蒸汽瞬间冷凝的问题,同时利用过热水蒸汽对原料煤进行预热和干燥后,将所获得的含水蒸汽的煤粉在预设压力范围输送至气化单元;而由于原料煤的热解温度与水蒸汽在预设压力范围的露点温度的差值大于等于预设差值,使得煤粉输送煤粉温度的调节范围较宽,这样在利用水蒸汽输送煤粉时就无需准确控制煤粉输送温度,从而减小煤粉输送温度的控制难度;同时,由于含水蒸汽的煤粉的温度大于水蒸汽在预设压力范围的露点温度且小于原料煤的热解温度,且煤粉输送煤粉温度的调节范围较宽,使得利用水蒸汽输送煤粉时,煤粉不容易发生热解,水蒸汽也不会轻易发生冷凝,因此,本发明提供的气流床气化方法中,利用水蒸汽输送煤粉不容易出现管道堵塞问题,从而降低煤粉输送管道的堵塞机率。

10.本发明还提供了一种气流床气化系统,该汽化床气化系统包括:煤预热单元、气化

单元以及用于供应氧源气体的供气单元,所述煤预热单元分别与过热水蒸汽管路和煤供应管路连通,所述煤预热单元与所述气化单元通过煤输送管路连接,所述供气单元与所述气化单元通过气体输送管路连接;所述过热水蒸汽管路和所述煤输送管路的工作压力等于预设压力范围,所述原料煤的热解温度与水蒸汽在预设压力范围的露点温度的差值大于等于预设差值,所述煤预热单元用于对原料煤进行干燥和预热,获得含水蒸汽的煤粉,使得所述含水蒸汽的煤粉的温度大于水蒸汽在预设压力范围的露点温度且小于原料煤的热解温度,所述原料煤的热解温度与水蒸汽在预设压力范围的露点温度的差值大于等于预设差值。

11.与现有技术相比,本发明实施例提供的气流床气化系统的有益效果与上述气流床气化方法的有益效果相同,在此不做赘述。

附图说明

12.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

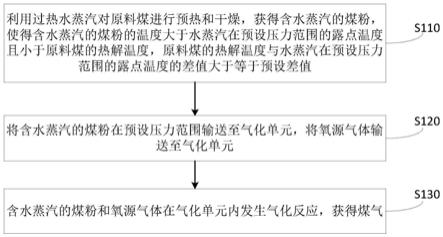

13.图1为本发明实施例提供的气流床气化方法的流程图一;

14.图2为本发明实施例提供的气流床气化方法的流程图二;

15.图3为本发明实施例提供的气流床气化方法的流程图三;

16.图4为本发明实施例提供的气流床气化方法的流程图四;

17.图5为本发明实施例提供的气流床气化系统的结构框图;

18.图6为本发明实施例提供的气流床气化系统的结构简图;

19.图7为本发明实施例提供的气流床气化系统的热量耦合图;

20.图8为本发明实施例提供的气流床气化系统的运行过程图一;

21.图9为本发明实施例提供的气流床气化系统的运行过程图二。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.常规气流床气化法主要是在高压系统中利用水蒸汽将煤粉输送至气化炉内,且在利用水蒸汽输送煤粉的过程中,需要保证输送系统的温度高于水蒸汽的露点温度,以保证利用水蒸汽输送煤粉时水蒸汽发生冷凝;同时还需要控制煤粉输送温度低于煤粉的人接水蒸汽的露点温度,以保证利用水蒸汽输送煤粉时煤粉不会发生热解。但是,由于水蒸汽的露点温度在利用水蒸汽输送煤粉的过程比较高,使得煤粉输送温度与煤粉热解温度之间的差值比较小,导致煤粉输送温度的可调节范围非常窄;当煤粉输送温度的可调节范围非常窄时,就需要准确控制煤粉输送温度,否则很容易出现水蒸汽冷凝或者煤粉热解问题,导致输送管道堵塞。

24.例如:现有气流床气化方法中,以300℃~500℃的过热水蒸汽作为输送介质,将300℃~500℃的过热水蒸汽与煤粉混合输送时,过热水蒸汽将煤粉加热至265℃~270℃,而煤粉的热解温度大于300℃会发生明显热解,因此,可设定煤粉的热解温度大于300℃,因

此,300℃~500℃的过热水蒸汽与煤粉混合过程中,极易使得煤粉出现局部过热的问题,导致煤粉热解而析出焦油,从而输送堵塞管道,破坏煤粉输送平衡。同时,水蒸汽在高压系统中的露点温度约为250℃,而煤粉的热解温度大于300℃,使得煤粉输送温度的调节范围比较窄,因此,必须准确控制煤粉输送温度(即煤粉输送温度的波动幅度特别小),才能保证利用水蒸汽输送煤粉时,不容易出现水蒸汽冷凝或者焦油析出问题,这极大的增加了煤粉输送温度的控制难度。

25.实施例一

26.如图1所示,本发明实施例提供了一种气流床气化方法,该气流床气化方法包括:

27.步骤s110:利用过热水蒸汽对原料煤进行预热和干燥,获得含水蒸汽的煤粉,使得含水蒸汽的煤粉的温度大于水蒸汽在预设压力范围的露点温度且小于原料煤的热解温度,原料煤的热解温度与水蒸汽在预设压力范围的露点温度的差值大于等于预设差值;应理解,水蒸汽的露点温度与预设压力范围有关,不同压力下水蒸汽的露点温度不同,因此,可以通过控制预设压力范围调节预设差值的大小。而可以知道的是,当压力越大,水蒸汽的露点温度越高;压力越小,水蒸汽的露点温度越低;因此,可以控制预设压力范围为常压或低压范围,以使得预设差值比较大,至于预设压力范围可根据实际情况设定。例如:预设压力范围为1bar~2bar,使得水蒸汽的露点温度约为100℃,而由于煤粉的热解温度大于300℃,因此,当水蒸汽的露点温度约为100℃,输送煤粉温度的调节范围比较宽,操作更加可靠。

28.步骤s120:将含水蒸汽的煤粉在预设压力范围输送至气化单元,将氧源气体输送至气化单元。应理解,氧源气体可以为纯氧,也可以为氧气含量在30%~99%的富氧空气;当然还可以是其他氧源气体,但需要保证其中除氧气外,其他气体不会影响煤气化反应。富氧空气的制备方法为:采用空分设备对空气进行处理,使得空气中的氧气富集,从而获得富氧气体。

29.步骤s130:含水蒸汽的煤粉和氧源气体在气化单元内发生气化反应,获得煤气。

30.由上述气流床气化方法可知,利用过热水蒸汽对原料煤进行预热和干燥,避免了直接利用水蒸汽输送煤粉时,因为水蒸汽与煤粉温差过大所导致的水蒸汽瞬间冷凝的问题,同时利用过热水蒸汽对原料煤进行预热和干燥后,将所获得的含水蒸汽的煤粉在预设压力范围输送至气化单元;而由于原料煤的热解温度与水蒸汽在预设压力范围的露点温度的差值大于等于预设差值,使得煤粉输送煤粉温度的调节范围较宽,这样在利用水蒸汽输送煤粉时就无需准确控制煤粉输送温度,从而减小煤粉输送温度的控制难度;同时,由于含水蒸汽的煤粉的温度大于水蒸汽在预设压力范围的露点温度且小于原料煤的热解温度,且煤粉输送煤粉温度的调节范围较宽,使得利用水蒸汽输送煤粉时,煤粉不容易发生热解,水蒸汽也不会轻易发生冷凝,因此,本发明实施例提供的气流床气化方法中,利用水蒸汽输送煤粉不容易出现管道堵塞问题,从而降低煤粉输送管道的堵塞机率。

31.不仅如此,本发明实施例提供的气流床气化方法中,过热水蒸汽本来就是煤气化反应所必须的物料,因此,采用过热水蒸汽预热原料煤,并将所获得的含水蒸汽的煤粉在预设压力范围输送至气化单元,在此期间并未涉及气化反应所不需要的物料,因此,本发明实施例提供的气流床气化方法可以有效的提高气化炉的气化效率;而且,利用过热水蒸汽干燥和预热原料煤,可以有效提高进入气化单元的原料煤的温度,从而降低汽化过程中单位氧耗。

32.另外,本发明实施例提供的气流床气化方法中,无需使用大量惰性气作为输送介质,因此,本发明实施例提供的气流床气化方法中,不会存在不参与气化反应的大量惰性气体进入气化炉,从而降低气化炉的反应效率的问题,也不会使得所产生的煤气混合惰性气体,导致煤气纯度下降的问题。

33.在一些实施例中,为了避免局部过热所引起的煤粉析出焦油的问题,上述过热水蒸汽的温度小于原料煤的热解温度,即煤粉的热解温度小于等于300℃,以保证利用水蒸汽加热原料煤时,即使出现局部过热的问题,也不会高于原料煤的热解问题,这样就不会出现利用水蒸汽加热原料煤时析出焦油的问题,同时也能够避免直接利用水蒸汽输送原料煤时,因为水蒸汽与原料煤的温差过大所导致的水蒸汽瞬间冷凝的问题。

34.考虑到过热水蒸汽需要对原料煤进行干燥和加热,使得所获得含水蒸汽的煤粉的温度大于水蒸汽在预设压力范围的露点温度且小于原料煤的热解温度,因此,上述过热水蒸汽的温度小于原料煤的热解温度的基础上,还应当有一个最低值,以保证所获得含水蒸汽的煤粉的温度大于水蒸汽在预设压力范围的露点温度;例如:当预设压力范围为1bar~2bar时,水蒸汽的露点温度约为100℃,过热水蒸汽的温度应当为120℃~300℃,此时原料煤可以被最高加热至300℃。当然,如果还存在温度比较高的过热水蒸汽(如300℃以上的过热水蒸汽),可将其用作对加热能力要求更高的领域,而将温度较低的过热水蒸汽(如120℃~300℃的过热水蒸汽)用于煤粉输送过程,因此,本发明实施例提供的气流床气化方法更加有利于能量梯级利用。

35.另外,为了保证输送含水蒸汽的煤粉的过程中,不会出现水蒸汽冷凝的问题,上述含水蒸汽的煤粉的温度与水蒸汽在预设压力范围的露点温度的差值大于等于10℃。例如:当水蒸汽在预设压力范围的露点温度为100℃,那么含水蒸汽的煤粉的温度为120℃~300℃,进一步为150℃~300℃,更进一步为120℃~280℃,以进一步保证水蒸汽不会在输送煤粉过程中出现冷凝问题,且煤粉不发生显著热解。

36.在一些实施例中,上述气化反应过程中水蒸汽、煤粉、氧源气体在气化单元中反应时,气化反应的反应温度至少比原料煤的灰熔点高50℃,以保证充分熔融,使得灰渣可以熔融,以液态的形式排出气化单元。例如:当气化单元为气化炉时,气化炉的内壁衬以耐火砖,汽化后熔融态的灰渣沿壁面流下,在气化炉底部排出气化炉。一般来说,气化炉的汽化排渣口可以将熔融态的灰渣可直接排入渣池内部。具体的,汽化排渣口深入渣池液面以下以隔绝气化炉与外部空气,避免空气与汽化排渣口接触,所导致的熔融态灰渣在汽化排渣口结渣的问题。如:气化反应的反应温度为1300℃~1400℃。至于气化反应所生成的灰渣,则以液态形式排出气化单元。

37.另外,上述含水蒸汽的煤粉和氧源气体在预设压力范围的气化单元发生气化反应,保证了所获得的煤气的压力也处在预设压力范围内,使得整个系统的运行压力(煤粉输送压力和煤气化压力)相同。

38.在一些实施例中,为了充分利用气化单元所排出的煤气所含有的高品位热量,在获得煤气后,如图2所示,上述气流床气化方法还包括以下步骤:

39.步骤s140:利用耐热惰性材料以接触式换热的方式冷却煤气,获得初步冷却煤气和携带飞灰的耐热惰性材料。该耐热惰性材料可对气化单元所排除的煤气激冷,使得煤气所携带的液态灰渣冷却为固态飞灰,从而被耐热惰性材料捕集,这样就能够从煤气中除去

灰渣;因此,耐热惰性材料回收煤气所含有的高品位热量的同时,还能够实现对煤气的除尘处理,使得高温除尘和热回收一体化。

40.上述耐热惰性材料可以为陶瓷颗粒等吸热效果比较好的颗粒,陶瓷颗粒的粒径为1mm-15mm,以保证耐热惰性材料具有较大的比表面积,从而增加耐热惰性材料对煤气的冷却效果和被冷却的灰渣的携带效果。进一步,耐热惰性材料可以为多孔陶瓷颗粒,以进一步增加耐热惰性材料的比表面积,从而进一步提高耐热惰性材料对煤气的冷却效果和被冷却的灰渣的携带效果。同时多孔陶瓷颗粒也可以更好的吸附灰渣,避免多孔陶瓷颗粒携带的灰渣掉落。例如:当气化单元所排出的煤气温度为1300℃~1400℃时,利用耐热惰性材料可将煤气温度降至850℃~1000℃,煤气所携带的灰渣冷却至固体飞灰,并被耐热惰性物料捕捉。而回收所述初步冷却煤气所含有的热量后,携带飞灰的耐热惰性材料的温度为500℃~800℃。

41.步骤s150:由于被耐热惰性材料冷却的煤气温度为850℃~1000℃,其中还含有大量的热量,基于此,回收初步冷却煤气所含有的热量,获得处理后煤气和第一水蒸汽;该第一水蒸汽包括过热水蒸汽和/或饱和水蒸汽。当采用一次换热的方式回收初步冷却煤气所含有的热量时,那么该第一水蒸汽所含有的热量为过热水蒸汽。

42.当采用多次换热的方式回收初步冷却煤气所含有的热量时,按照回收顺序所产生的第一水蒸汽逐渐从过热水蒸汽过渡到饱和水蒸汽。例如:回收所述初步冷却煤气所含有的热量,获得处理后煤气和第一水蒸汽包括:

43.利用锅炉给水以间接换热的方式多次回收初步冷却煤气所含有的热量,获得处理后煤气和第一水蒸汽。间接换热所使用的换热器或者说冷却系统可以为有一系列串联在一起的管式换热器组成,向串联在一起的管式换热器的吸热侧连续通入锅炉给水,这些锅炉给水吸收经过串联在一起的管式换热器的初步冷却煤气所含有的热量,形成蒸汽。根据锅炉给水压力的大小,可产生高、中、低不同压力等级的饱和水蒸汽和/或过热水蒸汽,当然,也是由于间接换热方式,使得所获得的第一水蒸汽的压力比较高。

44.另外,由于管式换热器所使用的吸热介质为锅炉给水,而锅炉给水比较干净,因此,所产生的第一水蒸汽的用途更为广泛。应理解,管式换热器所使用的吸热介质也可以为工艺废水,不限于锅炉给水,以提高工艺废水的利用率,减少废水排放并降低水耗。但考虑到工艺废水杂质比较多,容易污染管式换热器的吸热侧管道,因此,一般使用锅炉给水作为管式换热器的吸热介质。

45.上述处理后煤气温度为常温~300℃之间,此时可以将这些煤气输送至各个用气点。

46.步骤s160:回收携带飞灰的耐热惰性材料所含有的热量,获得冷却后耐热惰性材料和第二水蒸汽,该第二水蒸汽为过热水蒸汽。冷却后耐热惰性材料温度小于等于700℃,进一步为300℃~700℃之间。

47.步骤s170:去除冷却后耐热惰性材料所携带的飞灰,获得耐热惰性材料,飞灰去除率可达到70%以上,这些所获得的耐热惰性材料可以重新用于冷却煤气。去除冷却后耐热惰性材料所携带的飞灰的方式可以为筛分和/或者气流分离的方式。筛分方式一般采用过筛工艺实现,气流分离的方式一般采用旋风分离器等设备实现。当冷却后耐热惰性材料温度为300℃~700℃时,将这些冷却后耐热惰性材料重新利用,此时回收初步冷却煤气所含

有的热量前,耐热惰性材料温度为300℃~700℃。

48.在一些示例中,为了准确控制进入气化单元的水蒸汽量,如图3所示,上述将含水蒸汽的煤粉在预设压力范围输送至气化单元包括:

49.步骤s121:利用过热水蒸汽对原料煤进行干燥和预热后,过热水蒸汽的温度下降,将其定义为循环水蒸汽;将含水蒸汽的煤粉进行气固分离,获得预热煤粉和循环水蒸汽。

50.步骤s122:将水蒸汽分为第一份循环水蒸汽和第二份循环水蒸汽;至于单位体积的水蒸汽所分成的第一份循环水蒸汽和第二份循环水蒸汽比例,则可以根据实际需要设定。

51.步骤s124:将第一份循环水蒸汽与预热煤粉混合,形成水蒸汽-煤粉混合料;应理解,水蒸汽-煤粉混合料的温度大于水蒸汽在预设压力范围的露点温度且小于原料煤的热解温度。例如:水蒸汽-煤粉混合料的温度与水蒸汽在预设压力范围的露点温度的差值大于等于10℃,以保证在输送过程中不会发生水蒸汽冷凝,预设温度范围为1bar~2bar时,水蒸汽的露点温度约为100℃,水蒸汽-煤粉混合料的温度为120℃~300℃,进一步为150℃~300℃。

52.步骤s125:将水蒸汽-煤粉混合料采用稀相输送的方式输送至气化单元。采用稀相输送方式输送采用稀相输送的方式输送可以方便控制煤粉输送,简化控制方法,避免采用密相输送所造成的水蒸汽腐蚀管道和难以控制的问题。

53.进一步,由于预设压力范围为1bar~2bar,无需采用锁斗加压设备对预热煤粉进行加压,因此,上述将水蒸汽分为第一份循环水蒸汽和第二份循环水蒸汽后,将第一份循环水蒸汽与所述预热煤粉混合前,如图3所示,将所述含水蒸汽的煤粉在预设压力范围输送至气化单元还包括:

54.步骤s123:采用机械加压的方式对预热煤粉进行加压,这样一方面可以保证煤粉在预设压力范围内进行输送,也可以避免水蒸汽反冲至预热煤粉中,导致预热煤粉无法均匀的分散在氧源气体中。机械加压设备可以为锁气阀、星型旋转阀或螺旋加压器。

55.当进入气化单元的水蒸汽过多时,会增加氧气耗损,基于此,将水蒸汽-煤粉混合料采用稀相输送的方式输送至气化单元时,需要控制第一份循环水蒸汽的质量流量是预热煤粉的质量流量的10%~20%,进一步为10%~15%,以减少进入气化单元的蒸汽流量,从而减少氧气的耗损,并提高气化效率。

56.上述回收携带飞灰的耐热惰性材料所含有的热量的方式多种多样,可采用单一回收方式,也可以采用两种回收方式或多种回收方式相结合的方式。例如:如图4所示,回收所述初步冷却煤气所含有的热量,获得处理后煤气和第一水蒸汽包括:

57.步骤s161:利用锅炉给水以间接换热的方式对携带飞灰的耐热惰性材料进行冷却,使得锅炉给水汽化成构成第二水蒸汽的第一过热水蒸汽;第一过热水蒸汽的压力可由锅炉给水压力决定。例如:当锅炉给水压力比较高时,所产生的压力比较高;当然也是因为间接换热原因,导致所产生的第一过热水蒸汽压力比较高。例如:第一过热水蒸汽可以高压过热水蒸汽或中压过热水蒸汽。另外,由于管式换热器所使用的吸热介质为锅炉给水,而锅炉给水比较干净,因此,所产生的第一过水蒸汽的用途更为广泛。应理解,可以利用工艺废水利以间接换热的方式对携带飞灰的耐热惰性材料进行冷却,以提高工艺废水的利用率,减少废水排放并降低水耗。但考虑到工艺废水杂质比较多,容易污染间接换热器的吸热侧

管道,因此,一般使用锅炉给水作为间接换热器的吸热介质。

58.步骤s162:利用第二份循环水蒸汽以接触式换热的方式对携带飞灰的耐热惰性材料进行降温,使得第二份循环水蒸汽转化成构成第二水蒸汽的第二过热水蒸汽,以使得该第二过热水蒸汽的压力位于预设压力范围。同时第二过热水蒸汽可将耐热惰性材料所携带的部分飞灰带出。应理解,如图3所示,该步骤s162应当位于步骤122之后执行,步骤s162与步骤s123可以并行,也可以依次执行。

59.步骤s163:向携带飞灰的耐热惰性材料上喷淋工艺废水,使得喷淋在携带飞灰的耐热惰性材料表面的工艺废水汽化成过构成第二水蒸汽的第三过热水蒸汽,第三过热水蒸汽可将耐热惰性材料所携带的部分飞灰带出;由于使用工艺废水喷淋向携带飞灰的耐热惰性材料,以提高工艺废水的利用率。

60.需要说明的是,上述步骤s161、步骤s162和步骤s163,可以根据实际情况选择或结合,当采用步骤s161、步骤s162和步骤s163中至少两个步骤相结合的方式携带飞灰的耐热惰性材料所含有的热量时,这两个步骤的顺序可以根据实际情况选择。

61.采用喷淋或接触式换热的方式对携带飞灰的耐热惰性材料进行降温时,所获得的过热水蒸汽的压力接近常压,因此,第二过热水蒸汽的压力和第三过热水蒸汽均位于预设压力范围。因此,可以利用第二过热水蒸汽和/或第三过热水蒸汽对原料煤进行干燥和预热。但对原料煤进行干燥和预热的过热水蒸汽的温度不能超过300℃,又不能低于水蒸汽在预设压力范围的露点温度,此时可在执行s161后,执行步骤s162或步骤s163,以在采用接触式换热或喷淋方式对携带飞灰的耐热惰性材料进行降温时,携带飞灰的耐热惰性材料的温度不是很高,从而保证所获得的第二过热水蒸汽的温度和/或第三过热水蒸汽的温度符合对原料煤进行干燥和预热的过热水蒸汽的要求,这样也可以充分利用以低温过热水蒸汽形式存在的低品位废热。

62.应理解,可以只使用第二过热水蒸汽干燥和预热原料煤,在第二过热水蒸汽不足的情况下,利用第三过热水蒸汽补充第二过热水蒸汽,此时利用第二过热水蒸汽和第三过热水蒸汽干燥和预热原料煤。也就是说,在这种情况下,在执行步骤s161后,还需要执行步骤s162和步骤s163,步骤s162和步骤s163的先后顺序不限。

63.当利用上述第二过热水蒸汽或第三过热水蒸汽干燥和预热原料煤时,上述利用过热水蒸汽对原料煤进行预热和干燥,获得含水蒸汽的煤粉包括:

64.将原料煤进行研磨,并在研磨的过程中利用第二过热水蒸汽和/或第三过热水蒸汽对原料煤进行干燥和预热,获得含水蒸汽的煤粉。由于在研磨原料煤的过程中利用第二过热水蒸汽对原料煤进行干燥和预热,这不仅使得原料煤可以干燥的更为彻底,而且也能保证含水蒸汽的煤粉温度小于等于300℃大于原料煤在预设温度范围的露点温度。同时,由于第二过热水蒸汽是工艺废水经喷淋携带飞灰的耐热惰性材料所获得的,使得工艺废水可吸收耐热惰性材料所含有的低品煤气余热,并进行充分利用。

65.另外,虽然上述第二过热水蒸汽和/或第三过热水蒸汽均携带有飞灰,但是这些飞灰可以重新送入气化单元中,因此,利用第二过热水蒸汽和/或第三过热水蒸汽对原料煤进行干燥和预热时,虽然向原料煤中引入飞灰,但并不会对煤气化反应产生影响。

66.为了提高氧源气体的温度,可采用水蒸汽对氧源气体进行提前预热,而对氧源气体进行预热所选用的预热方式为间接预热,以避免直接预热时,氧源气体吸收水蒸汽,使得

氧源气体湿度增加。同时,考虑到间接预设时,如果水蒸汽纯度比较低,会对间接预热所使用的换热器管道产生污染,导致换热器管道出现腐蚀问题,因此,如图2所示,将氧源气体输送至气化单元前,上述气流床气化方法所包括的步骤s120还包括:

67.至少利用第一水蒸汽对氧源气体进行预热,当然还可以利用第一过热水蒸汽对氧源气体进行预设。

68.实施例二

69.如图5所示,本发明实施例还提供了一种气流床气化系统,该气流床气化系统包括煤预热单元100、气化单元300以及用于供应氧源气体的供气单元200,该煤预热单元100分别与过热水蒸汽管路b和煤供应管路a连通,煤预热单元100与气化单元300通过煤输送管路c连接,供气单元200与气化单元300通过气体输送管路d连接;过热水蒸汽管路b和煤输送管路c的工作压力位于预设压力范围,原料煤的热解温度与水蒸汽在预设压力范围的露点温度的差值大于等于预设差值,煤预热单元100用于对原料煤进行干燥和预热,获得含水蒸汽的煤粉,使得含水蒸汽的煤粉的温度大于水蒸汽在预设压力范围的露点温度且小于原料煤的热解温度,原料煤的热解温度与水蒸汽在预设压力范围的露点温度的差值大于等于预设差值。

70.下面结合图5和图8对本发明实施例提供的气流床气化系统的运行过程进行详细说明。

71.步骤s210:煤供应管路a向煤预热单元100供应原料煤,过热水蒸汽管路b向煤预热单元100供应过热水蒸汽;过热水蒸汽在煤预热单元100中对原料煤进行预热,获得含水蒸汽的煤粉。

72.步骤s220:利用煤输送管路c输送含水蒸汽的煤粉至气化单元300,供气单元200利用气体输送管路d向气化单元300供应氧源气体。

73.步骤s230:氧源气体和含水蒸汽的煤粉在气化单元300中发生气化反应,获得煤气。

74.与现有技术相比,本发明实施例提供的气流床气化系统的有益效果与上述气流床气化方法的有益效果相同,在此不做赘述。

75.在一些实施例中,上述煤预热单元100包括磨煤机110,该磨煤机110的煤入口与煤供应管路a连接,该磨煤机110的蒸汽入口与过热水蒸汽管路b连接,磨煤机110的出口与气化单元300的煤粉入口通过煤输送管路c连接。为了减少煤粉输送的控制难度,避免密相输送所产生的管路腐蚀问题,上述煤输送管路c设有稀相输送设备c0,供气单元200与稀相输送设备c0连接,这样就能够减少煤粉输送难度,并降低对管路质量的要求。

76.在一些实施例中,如图6所示,上述供气单元200包括空分设备210,该空分设备210与气体输送管路d连接,以利用空分设备210对空气所含有的氧气进行富集。

77.应理解,如图5和图6所示,上述气化单元300一般包括气化炉310和气化烧咀320,气化烧咀320具有与气化炉310的炉腔连通的第一通道和第二通道,煤输送管路c与第一通道的入口连接,气体输送管路d与第二通道的入口连接。此时,含水蒸汽的煤粉在第一通道出口与氧源气体在第二通道出口混合,然后进入气化炉310内完成煤气化反应。汽化所产生的灰渣熔融,以液态的形式排出气化单元300,并排入渣池液面以下。

78.在一些实施例中,如图6和图7所示,上述气流床气化系统还包括接触式换热单元

400、热量回收单元500以及材料再生单元600,该材料再生单元600包括材料冷却模块610和飞灰分离模块620;接触式换热单元400内容纳有耐热惰性材料,接触式换热单元400的煤气入口与气化单元300的煤气出口连接,接触式换热单元400的煤气出口经热量回收单元500的煤气出口与煤气输送管路k连接,该热量回收单元500的余热出口与余热回收管路m连通,接触式换热单元400的材料出口与材料冷却模块610的材料入口连接,材料冷却模块610的水蒸汽出口与过热水蒸汽管路b连接,材料冷却模块610的材料出口与飞灰分离模块620的材料入口连接,飞灰分离模块620的飞灰出口与飞灰收集管路连接,飞灰分离模块620的材料出口与接触式换热单元400的材料入口连接。

79.如图6、图7和图9所示,基于本实施例提供的气流床气化系统,该气流床气化系统的运行过程还包括:

80.步骤s240:利用接触式换热单元400内耐热惰性材料对煤气进行降温,回收煤气所含有的高品位热量,以避免高品位热量浪费,获得初步冷却煤气和携带飞灰的耐热惰性材料,并执行步骤s250和步骤s260。例如:气化单元300内的汽化温度为1300℃~1400℃时,从气化单元300排出的煤气的温度一般在1300~1400℃,接触式换热单元400内耐热惰性材料的温度为300℃~700℃,经过接触式换热单元400内耐热惰性材料的降温后,初步冷却煤气的温度为850℃~1000℃,携带飞灰的耐热惰性材料的温度为500℃~800℃。

81.步骤s250:利用热量回收单元500回收初步冷却煤气所含有的热量,获得处理后煤气和余热,余热通过余热回收管路m回收利用。一般所获得的处理后煤气温度为室温~300℃。

82.步骤s260:利用材料冷却模块610对携带飞灰的耐热惰性材料进行冷却,使得携带飞灰的耐热惰性材料的温度下降至700℃以下,优选在300℃~700℃之间。

83.步骤s270:利用飞灰分离模块620对携带飞灰的耐热惰性材料的飞灰进行收集,获得再生耐热惰性材料和飞灰,飞灰可以收集后采用现有各种方式处理。飞灰分离模块620可以为旋风分离器或筛分器等除尘设备。

84.步骤s280:将再生耐热惰性材料送入接触式换热单元400内。

85.由上可知,利用接触式换热单元400内的耐热惰性材料回收煤气所含有的高品位热量和捕捉灰尘,利用和材料冷却模块610对获取耐热惰性材料所吸收的热量,并利用飞灰分离模块620从耐热惰性材料分离出飞灰。同时,还利用热量回收单元500回收煤气所剩余的热量以避免热量浪费。

86.在一种示例中,如图5所示,上述接触式换热单元400包括第一接触式换热器410和重力排出设备420,重力排出设备420可以为移动床或流化床。

87.如图5所示,上述耐热惰性材料位于第一接触式换热器410内,第一接触式换热器410的煤气入口与气化单元300的煤气出口连接,第一接触式换热器410的煤气出口与热量回收单元500的煤气入口连接,第一接触式换热器410的材料出口与重力排出设备420的材料入口连接,重力排出设备420的材料出口与材料冷却模块610的材料入口连接。第一接触式换热器410内的耐热惰性材料可将煤气降温,并将煤气所含有的飞灰冷却后,携带出第一接触式换热器410;携带飞灰的耐热惰性材料经过重力排出设备420排至材料冷却模块610。

88.在一种示例中,如图5和图6所示,上述热量回收单元500为间接式换热组件,锅炉给水管路f经间接式换热组件的吸热侧与余热回收管路m连通,以保证进入间接式换热组件

吸热侧管道的水质比较好,从而避免因为水质差所导致的间接式换热组件吸热侧管道结垢甚至腐蚀问题的发生。

89.具体的,上述间接式换热组件为多个串接在一起的管式换热器;该接触式换热单元400的煤气出口经串联在一起的管式换热器放热侧与煤气输送管路k连接,锅炉给水管路f经串联在一起的管式换热器的吸热侧与余热回收管路m连通,以产生高、中、低不同压力等级的饱和或过热蒸汽(统称为第一水蒸汽)。例如:如图5所示,当上述接触式换热单元400包括第一接触式换热器410和重力排出设备420时,第一接触式换热器410的煤气出口经串联在一起的管式换热器放热侧与煤气输送管路k连接。

90.为了提高氧源气体的温度,以促进气化反应进行,如图5和图8所示,上述气体输送管路d上设有第一间接式换热器d0,该第一间接式换热器d0的放热侧与余热回收管路m连通,气体输送管路d与第一间接式换热器d0的吸热侧连通,从而实现对氧源体气体的加热;由此可见,利用间接式换热组件可将煤气中所含有的剩余热量进一步吸收,并将利用该热量预热氧源气体,从而达到充分利用煤气热量的目的。同时,由于间接式换热组件采用锅炉给水作为吸热介质,使得所产生的水蒸汽纯度比较高,这样当水蒸气进入第一间接式换热器d0时,就不会腐蚀第一间接式换热器d0。

91.在一种示例中,上述材料冷却模块610的具体结构多种多样,例如:如图5所示,上述材料冷却模块610包括第二间接式换热器611,接触式换热单元400的材料出口通过第二间接式换热器611的吸热侧与飞灰分离模块620的材料入口连接,第二间接式换热器611的吸热侧入口与锅炉给水管路f连接,第二间接式换热器611的吸热侧出口与余热回收管路m连接,使得利用锅炉给水回收携带飞灰的耐热惰性材料的热量。而由于锅炉给水比较干净,使得所获得的构成第二水蒸汽的第一过热水蒸汽可以与第一水蒸汽利用同一余热回收管路输送。

92.如图5和图8所示,上述材料冷却模块还可以包括第二接触式换热器612,第二接触式换热器612的材料出口与飞灰分离模块620的材料入口连接,第二接触式换热器612的蒸汽出口与过热水蒸汽管路b连接,以使得所获得的过热水蒸汽可以提供给煤预热单元100。由于第二接触式换热器612采用接触式换热的方式对携带飞灰的原料进行加热,使得所获得的过热水蒸汽的压力比较低,该压力位于预设压力范围内,如该过热水蒸汽的压力为1bar~2bar。

93.当上述材料冷却模块610包括第二间接式换热器611时,第二间接式换热器611的放热侧出口与第二接触式换热器612的材料入口连接,以降低送入第二接触式换热器612内携带飞灰的耐热惰性材料的温度,这样就能够降低第二接触式换热器612所生成的过热水蒸汽的温度,以使得该过热水蒸汽不仅压力位于预设压力范围,而且温度也低于原料煤的热解温度且大于水蒸汽在预设压力范围的露点温度。

94.至于第二接触式换热器612内的接触介质,则可以根据实际情况选择。

95.例如:考虑到过热水蒸汽对原料煤加热后,其温度下降很多,变成普通的循环水蒸汽,无法再次对原料煤进行加热;如图5所示,上述气流床气化系统还包括气固分离单元700和蒸汽分流单元800,煤预热单元100的出口与气固分离单元700的煤粉入口连接,气固分离单元700的煤粉出口与煤输送管路c通过煤粉主管路e连接,气固分离单元700的蒸汽出口与蒸汽分流单元800的入口连接,蒸汽分流单元800的第一出口与煤输送管路c通过第一循环

蒸汽管路h1连接,蒸汽分流单元800的第二出口与第二接触式换热器612的蒸汽入口通过第二循环蒸汽管路h2连接。此时,可利用气固分离单元700对含水蒸汽的煤粉进行气固分离,获得预热煤粉和循环水蒸汽,然后利用蒸汽分流单元800将循环水蒸汽分流为第一循环水蒸汽和第二循环水蒸汽,第一循环水蒸汽可以作为输送介质输送预热煤粉,第二循环水蒸汽进入第二接触式换热器612内与携带飞灰的耐热惰性材料接触,转变为过热水蒸汽,然后重新送入煤预热单元100内对原料煤进行预热。

96.另外,如图5和图6所示,为了防止第一循环水蒸汽反冲至煤粉主管路e内,煤粉主管路e设有加压设备,由于与煤粉主管路e连通的煤输送管路c的工作压力要求不高,只有1bar~2bar,因此,该加压设备为机械加压设备e0,机械加压设备e0可以为锁气阀、星型旋转阀或螺旋加压器。

97.同时,为了控制输送介质和煤粉的流量,上述煤粉主管路e上设有第一流量调节器,上述第一循环蒸汽管路h1上设有第二流量调节器,以控制第一份循环水蒸汽的质量流量是预热煤粉的质量流量的10%~20%。

98.又例如:如图5所示,上述第二接触式换热器612内设有与工艺废水管路g连接的喷淋头613,以利用喷淋头613将工艺废水喷淋到携带飞灰的耐热惰性材料上,以使得工艺废水蒸发成位于预设压力范围的过热水蒸汽,同时还能够对工艺废水再利用,减少废水排放。

99.应理解,在第二循环水蒸汽不足的情况下,在此接触上,利用喷淋头613将工艺废水喷淋到携带飞灰的耐热惰性材料上,补充过热水蒸汽。

100.实施例三

101.本发明实施例提供了一种气流床气化系统,其结构参见图5所示,具体描述参见实施例二。

102.其中,上述煤预热单元100所包括的磨煤机110内设有螺旋桨叶,利用螺旋桨叶搅动原料煤,使得过热水蒸汽对原料煤进行预热,所获得的含水蒸汽煤粉温度为200℃;所使用的过热水蒸汽(又称工艺蒸汽)的压力为100kpag、温度为250℃,流量为270kg/hr,预热煤粉的进料流量为2000kg/hr。预热煤粉与循环水蒸汽(第一循环水蒸汽)混合后所获得的物料(即水蒸汽-煤粉混合料)温度为206.7℃。

103.供气单元200包括vpsa(vacuum pressure swing absorption,缩写为vpsa)的空分系统,其可产生氧气体积浓度为95%的富氧空气,流量为1800kg/hr。

104.表1合成气的组分及含量

105.组分体积含量h2o2.2%n22.0%h232.0%hcl0.0%co64.1%co21.4%ch4小于1%h2s0.8%

106.将水蒸汽-煤粉混合料和富氧空气通过气化单元300所包括的气化烧咀320一起进

入气化单元300所包括的气化炉310,该气化炉310采用内置四喷嘴上行式气化炉,炉内发生稳定的气化反应,气化炉310的温度维持在1400℃。

107.上述第一接触式换热器410内容纳有8mm瓷球作为循环惰性物料,瓷球循环量为3100kg/hr,将合成气(气化炉310所排出的煤气)激冷至900℃,然后经由对流换热器(串联的管式换热器)冷却至130℃,对流换热器可产生100bar,580℃,1488kg/hr的高压过热水蒸汽和50bar,1180kg/hr的中压饱和水蒸汽。瓷球被合成气加热至810℃,在材料再生单元600中降至220℃并分离飞灰后,返回第一接触式换热器410;合成气的组分及含量见表1所示。

108.在上述实施方式的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

109.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。