1.本发明属于能源化工技术领域,特别涉及一种全预混喷嘴装置、具有喷嘴装置的气化炉、气化方法及喷嘴加工方法。

背景技术:

2.工艺烧嘴(喷嘴)是水煤(焦)浆/多元料浆加压气化工艺的核心设备,其性能直接影响气化工艺的运行效果。目前普遍使用的德士古(ge)气化工艺烧嘴为三流式部分预混合雾化形式,其工作原理为5%~20%的中心氧首先与水煤浆发生预混,高黏度水煤浆被初步雾化,已经初步雾化的水煤浆从烧嘴喷出时,又受到高速外环氧的冲击、剪切和摩擦等作用,实现进一步雾化。

3.水煤浆气化炉内温度为1300~1450℃左右,在此高温下气化反应是受扩散控制的,因此混合过程是影响气化效果的关键。现有的工艺烧嘴水煤浆的雾化及煤粉颗粒与氧气的混合大部分均在烧嘴外的气化炉内进行,由于外环氧气流与水煤浆气流相互独立,雾化过程不充分且不均匀,混合过程持续时间较长;并且氧气需由外向内逐渐渗透,所以实际过程往往是燃烧反应由外向内进行,而在射流中心形成一个黑区,即火焰黑芯现象。而射流中心区通常是射流速度最快的区域,该区域煤粉颗粒在炉膛内停留时间最短,就会造成部分粉煤颗粒还未充分参与燃烧气化反应就被带出炉膛,最终导致碳转化率及气化效率较低。

4.申请号为200510061444.7的发明专利公开了一种中心圆台撞击式多喷孔水煤浆气化喷嘴,该型喷嘴虽然可以有较好的雾化效果,但结构比较复杂,不仅增加了流动的阻力,还容易出现水煤浆的堵塞及磨损,并且在高温等恶劣环境下雾化头容易产生热损伤及龟裂。

技术实现要素:

5.为了克服现有技术中的不足,本发明人进行了锐意研究,提供了一种全预混喷嘴装置、具有喷嘴装置的气化炉、气化方法及喷嘴加工方法,将水煤浆等燃料介质和氧气等预混气体介质的混合过程提前至烧嘴内部,避免燃料介质还未充分参与燃烧气化反应就被带出炉膛导致的碳转化率及气化效率低、以及目前预混型烧嘴存在的结构复杂、燃料介质易堵塞、易热损伤等问题,从而完成本发明。

6.本发明提供的技术方案如下:

7.第一方面,一种全预混喷嘴装置,包括第一气体管、燃料管、第二气体管、冷却水管、第一气体喷头、燃料喷头、第二气体喷头、外喷头、预混腔以及耐火材料;

8.所述第一气体管的下端与第一气体喷头相连,侧壁设有第一气体入口,顶端设有第一气体端部法兰,将第一气体管顶端封闭;

9.所述燃料管下端与燃料喷头相连,侧壁设有燃料入口,顶端设有燃料端部法兰,将燃料管顶端封闭;燃料管装设在第一气体管外,互相通过燃料端部法兰连接;

10.所述第二气体管下端与第二气体喷头相连,侧壁设有第二气体入口,顶端设有第二气体端部法兰,将第二气体管顶端封闭;第二气体管装设在燃料管外,互相通过第二气体端部法兰连接;

11.冷却水管下端通过外喷头与第二气体喷头相连,侧壁设有冷却水入口及冷却水出口,顶端设有冷却水端部法兰,将冷却水管顶端封闭;外喷头将冷却水管下端封闭;冷却水管装设在第二气体管外,互相通过冷却水端部法兰连接;

12.预混腔设置在第一气体喷头、燃料喷头及第二气体喷头出口下端、外喷头内部,实施燃料管引入的燃料介质与第一气体管和/或第二气体管引入的预混气体介质的混合;耐火材料设置在预混腔下端、外喷头内部,沿流动方向呈中空扩张结构。

13.第二方面,一种气化炉,其设有与燃烧室对接的第一方面所述的全预混喷嘴装置。

14.第三方面,一种气化方法,所述气化方法采用设有第一方面所述的全预混喷嘴装置的气化炉,包括如下步骤:

15.第一气体入口和/或第二气体入口供入预混气体介质,通过收缩结构的第一气体喷头和/或第二气体喷头加速后形成高速预混气体介质流;

16.燃料入口供入燃料介质通过收缩结构的燃料喷头加速后形成高速燃料介质流,与高速预混气体介质流共同喷出后在剪切和冲击破碎作用下初步雾化,并在预混腔内再次雾化;

17.与预混气体介质混合后的燃料介质在通过扩张结构的耐火材料段降速升压后喷入气化炉燃烧室进行燃烧气化反应。第一气体入口和/或第二气体入口供入预混气体介质,通过收缩结构的第一气体喷头和/或第二气体喷头加速后形成高速预混气体介质流;

18.燃料入口供入燃料介质通过收缩结构的燃料喷头加速后形成高速燃料介质流,与高速预混气体介质流共同喷出后在剪切和冲击破碎作用下初步雾化,并在预混腔内再次雾化;

19.与预混气体介质混合后的燃料介质在通过扩张结构的耐火材料段降速升压后喷入气化炉燃烧室进行燃烧气化反应。

20.第四方面,一种喷嘴加工方法,用于制备第一方面所述的全预混喷嘴装置,包括如下步骤:

21.1.第一气体端部法兰、第一气体管、第一气体入口、第一气体喷头完成组装,形成第一气体组合体;

22.2.燃料端部法兰、燃料管、燃料入口、燃料喷头完成组装,形成燃料组合体;

23.3.第二气体端部法兰、第二气体管、第二气体入口、第二气体喷头完成组装,形成第二气体组合体;

24.4.冷却水端部法兰、冷却水管、冷却水入口、冷却水出口、冷却水隔板、安装法兰完成组装,形成冷却水夹套组合体;

25.5.将第二气体组合体安装于冷却水夹套组合体内,将冷却水端部法兰与第二气体管固定;

26.6.安装外喷头,将冷却水管与第二气体喷头固定;

27.7.将燃料组合体安装于第二气体组合体内,将第二气体端部法兰与燃料管固定;

28.8.将第一气体组合体安装于燃料组合体内,将燃料端部法兰与第一气体管固定;

29.9.安装预混腔;

30.10.安装锚钉及耐火材料。

31.根据本发明提供的一种全预混喷嘴装置、具有喷嘴装置的气化炉、气化方法及喷嘴加工方法,具有以下有益效果:

32.(1)本发明提供的一种全预混喷嘴装置,水煤浆等燃料在高速氧气流的剪切和冲击破碎作用下初步雾化,并在预混腔内与氧气发生充分湍混,完成二次雾化。两级雾化过程使得水煤浆雾化充分,雾化颗粒更小,气、液、固混合更均匀,特别有利于气化炉内气化反应的进行;

33.(2)本发明提供的一种全预混喷嘴装置,水煤浆等燃料的雾化过程及其与氧气的混合过程提前,充分混合的气、液、固混合物在喷出烧嘴后很快便可进行充分的燃烧、气化反应,反应时间更长,反应进行的更充分,气化效率高,避免了火焰黑芯现象;

34.(3)本发明提供的一种全预混喷嘴装置,结构简单,只有一个喷射出口,流动阻力小,不易堵塞;预混腔由耐磨材料制成,避免了水煤浆的磨损;喷口为耐高温、耐冲刷的耐火材料,避免了烧嘴端面烧损及裂纹的产生;预混腔及耐火材料整体被冷却水保护,烧嘴寿命更长;

35.(4)本发明提供的一种全预混喷嘴装置,耐火材料出口呈扩张结构,与射流的喷射状态相吻合,通过调整扩张角度,可实现烧嘴组织的流场与气化炉合理匹配,避免火焰瘦长,直冲炉底,或火焰粗短,筒体耐火砖快速烧毁。

附图说明

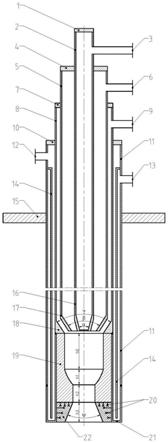

36.图1本发明提供的一种全预混喷嘴装置的结构示意图。

37.附图标号说明

[0038]1‑

第一气体端部法兰;2

‑

第一气体管;3

‑

第一气体入口;4

‑

燃料端部法兰;5

‑

燃料管;6

‑

燃料入口;7

‑

第二气体端部法兰;8

‑

第二气体管;9

‑

第二气体入口;10

‑

冷却水端部法兰;11

‑

冷却水管;12

‑

冷却水入口;13

‑

冷却水出口;14

‑

冷却水隔板;15

‑

安装法兰;16

‑

第一气体喷头;17

‑

燃料喷头;18

‑

第二气体喷头;19

‑

预混腔;20

‑

锚钉;21

‑

外喷头;22

‑

耐火材料。

具体实施方式

[0039]

下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

[0040]

根据本发明的第一方面,提供了一种全预混喷嘴装置,如图1所示,包括第一气体管2、燃料管5、第二气体管8、冷却水管11、第一气体喷头16、燃料喷头17、第二气体喷头18、外喷头21、预混腔19以及耐火材料22;

[0041]

所述第一气体管2的下端与第一气体喷头16相连,侧壁设有第一气体入口3,顶端设有第一气体端部法兰1,将第一气体管2顶端封闭;

[0042]

所述燃料管5下端与燃料喷头17相连,侧壁设有燃料入口6,顶端设有燃料端部法兰4,将燃料管5顶端封闭;燃料管5装设在第一气体管2外,互相通过燃料端部法兰4连接;

[0043]

所述第二气体管8下端与第二气体喷头18相连,侧壁设有第二气体入口9,顶端设有第二气体端部法兰7,将第二气体管8顶端封闭;第二气体管8装设在燃料管5外,互相通过

第二气体端部法兰7连接;

[0044]

冷却水管11下端通过外喷头21与第二气体喷头18相连,侧壁设有冷却水入口12及冷却水出口13,顶端设有冷却水端部法兰10,将冷却水管11顶端封闭;外喷头21将冷却水管11下端封闭;冷却水管11装设在第二气体管8外,互相通过冷却水端部法兰10连接;

[0045]

预混腔19设置在第一气体喷头16、燃料喷头17及第二气体喷头18出口下端、外喷头21内部,实施燃料管5引入的燃料介质与第一气体管2和/或第二气体管8引入的预混气体介质的混合;耐火材料22设置在预混腔19下端、外喷头21内部,沿流动方向呈中空扩张结构,下端与外喷头21端面齐平或超过外喷头21端面。

[0046]

在本发明一种优选的实施方式中,所述第一气体喷头16、燃料喷头17、第二气体喷头18均为收缩圆锥结构;其中,第一气体喷头16收缩角度α=0~60

°

,使喷头出口端预混气体介质流速不低于10m/s;燃料喷头17收缩角度β=0~60

°

,使喷头出口端燃料介质流速不低于3m/s;第二气体喷头18收缩角度γ=30~120

°

,使喷头出口端预混气体介质流速不低于40m/s;且收缩角度满足α≤β≤γ。

[0047]

在本发明一种优选的实施方式中,所述预混腔19沿流动方向包含初混段、收缩段及直线段,各段长度分别为h0、h1和h2,初混段及直线段内径分别为d、d。初混段内燃料介质受高速预混气体的剪切和冲击作用并相互发生湍混,初混段需为该过程提供空间,初混段长度h0=(0.5~3)d;混合流体经收缩段加速后湍流强度进一步提高,混合强度相应增强;并最终在直线段内完成充分混合,直线段越长混合效果越好,但压力损失也越大,直线段长度h2=(0.5~5)d,且直线段内径d满足使混合流体速度不低于100m/s。

[0048]

进一步地,所述收缩段的收缩角度为θ=20~100

°

。

[0049]

进一步地,所述预混腔19由耐磨材料制成,其材料可以为陶瓷或硬质合金。

[0050]

在本发明一种优选的实施方式中,所述耐火材料22沿流动方向的长度h3≥10mm,扩张角度ψ=5~90

°

;扩张角度ψ会对喷嘴出口射流张角产生影响,取值需与气化炉结构合理匹配,扩张角度ψ较小时,火焰瘦长,直冲炉底;扩张角度ψ较大时,火焰粗短,筒体耐火砖快速烧毁。

[0051]

进一步地,耐火材料22具有耐高温、耐磨、耐冲刷、高强度等特性,其材料可以为三氧化二铝、碳化硅、以上述二者为基材的强化材料或其它类似材料;耐火材料22可以预制成型或采用可塑性材料现场成型;耐火材料22通过锚钉20与预混腔19及外喷头21固定,锚钉20可以为v型、y型、t型、x型或其他型式,锚钉大端位于耐火材料22中。

[0052]

在本发明一种优选的实施方式中,所述冷却水管11与第二气体管8之间安装有冷却水环形隔板14,将冷却水通道隔为内外两层,冷却水入口12与冷却水通道内层连通,冷却水出口13与冷却水通道外层连通,或者冷却水入口12与冷却水通道外层连通,冷却水出口13与冷却水通道内层连通,冷却水可以由内层供入外层引出,或由外层供入内层引出。冷却水隔板的设置,能够强制冷却水流经整个冷却水管,提升喷嘴冷却效果。

[0053]

在本发明一种优选的实施方式中,第一气体管2、燃料管5、第二气体管8、冷却水管11、冷却水环形隔板14、第一气体喷头16、燃料喷头17、第二气体喷头18、外喷头21、预混腔19以及耐火材料22同轴。

[0054]

在本发明一种优选的实施方式中,冷却水管11侧壁还设有安装法兰15,用于将喷管安装在气化炉上,与气化炉的燃烧室对接。

[0055]

在本发明一种优选的实施方式中,第一气体管2、第二气体管8为示例性的,可以根据需要仅保留二者之一,当然也可以按需在第二气体管8与冷却水管11之间增设第三气体管、第四气体管、第五气体管或更多;类似的,燃料管5也为示例性的,可以按需在第二气体管8与冷却水管11之间增设第二燃料管或更多。

[0056]

在本发明一种优选的实施方式中,第一气体入口3和第二气体入口9供入的预混气体介质可以为氧气、空气、水蒸气、氮气、二氧化碳、合成气或其它工艺气体中的一种或几种;

[0057]

燃料入口6供入的燃料介质可以为水煤(焦)浆、多元料浆、渣油、有机废水、化工废液、掺入废固的水煤(焦)浆等或其它液体燃料中的一种或几种;燃料入口还可供入流动状态的煤粉等气粉混合物。

[0058]

以预混气体介质氧气及液体介质水煤浆为例说明本发明中提供的上述全预混喷嘴装置的工作过程:

[0059]

由第一气体入口3及第二气体入口9供入的氧气通过收缩结构的第一气体喷头16及第二气体喷头18加速后形成高速氧气流,由燃料入口6供入的水煤浆通过收缩结构的燃料喷头17加速后形成高速水煤浆流。三股流体喷出后,水煤浆在高速氧气流的剪切和冲击破碎作用下初步雾化,并在预混腔19初混段内与氧气发生湍混;混合流体在通过预混腔19收缩段加速后湍流强度进一步提高,混合雾化作用相应增强,并在预混腔19直线段完成充分混合,即二次雾化过程,直线段越长混合效果越好,但压力损失也越大。充分混合的流体在通过扩张结构的耐火材料22段降速升压后喷入气化炉燃烧室进行燃烧气化反应,通过调整耐火材料的扩张角度,可实现烧嘴组织的流场与气化炉合理匹配,避免火焰瘦长,直冲炉底,或火焰粗短,筒体耐火砖快速烧毁。烧嘴出口气浆多相混合物的速度必须高于火焰传播速度,预混腔内气浆多相混合物温度必须低于自燃温度。火焰传播速度可以根据混合物成分、温度及压力计算出来或者由经验可得,在此不再赘述。

[0060]

第二方面,一种气化炉,其设有与燃烧室对接的第一方面所述的全预混喷嘴装置。

[0061]

第三方面,一种气化方法,所述气化方法采用设有第一方面所述的全预混喷嘴装置的气化炉,包括如下步骤:

[0062]

第一气体入口3和/或第二气体入口9供入预混气体介质,通过收缩结构的第一气体喷头16和/或第二气体喷头18加速后形成高速预混气体介质流;

[0063]

燃料入口6供入燃料介质通过收缩结构的燃料喷头17加速后形成高速燃料介质流,与高速预混气体介质流共同喷出后在剪切和冲击破碎作用下初步雾化,并在预混腔19内再次雾化;

[0064]

与预混气体介质混合后的燃料介质在通过扩张结构的耐火材料22段降速升压后喷入气化炉燃烧室进行燃烧气化反应。

[0065]

第四方面,一种喷嘴加工方法,用于制备第一方面所述的全预混喷嘴装置,包括如下步骤:

[0066]

1.第一气体端部法兰1、第一气体管2、第一气体入口3、第一气体喷头16完成组装,形成第一气体组合体;2.燃料端部法兰4、燃料管5、燃料入口6、燃料喷头17完成组装,形成燃料组合体;

[0067]

3.第二气体端部法兰7、第二气体管8、第二气体入口9、第二气体喷头18完成组装,

形成第二气体组合体;

[0068]

4.冷却水端部法兰10、冷却水管11、冷却水入口12、冷却水出口13、冷却水隔板14、安装法兰15完成组装,形成冷却水夹套组合体;

[0069]

5.将第二气体组合体安装于冷却水夹套组合体内,将冷却水端部法兰10与第二气体管8固定;

[0070]

6.安装外喷头21,将冷却水管11与第二气体喷头18固定;

[0071]

7.将燃料组合体安装于第二气体组合体内,将第二气体端部法兰7与燃料管5固定;

[0072]

8.将第一气体组合体安装于燃料组合体内,将燃料端部法兰4与第一气体管2固定;

[0073]

9.安装预混腔19;

[0074]

10.安装锚钉20及耐火材料22。

[0075]

实施例

[0076]

实施例1本发明喷嘴装置应用于某项目4.0mpa水煤浆气化时,第一气体入口3及第二气体入口9供入的氧气,燃料入口6供入水煤浆,冷却水由冷却水入口12供入、冷却水出口13引出。具体结构参数如下表1:

[0077]

表1

[0078][0079]

运行参数见下表2:

[0080]

表2

[0081][0082]

喷嘴装置运行过程中水煤浆压差(阻力降)为0.9mpa,远高于现有技术喷嘴装置(0.2~0.5mpa),一般认为该压差值直接决定喷嘴装置的雾化效果,压差越高雾化效果越好。喷嘴出口氧气水煤浆混合流体速度约130m/s。气化碳转化率>98%,有效气(co h2)成分≥80%,喷嘴寿命平均120天,均优于现有同类装置。

[0083]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

[0084]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。