1.本技术涉及催化裂化油浆脱除杂质技术领域,更具体地,涉及一种催化裂化油浆杂质脱除方法和装置。

背景技术:

2.催化裂化油浆是石油在炼制过程中催化裂化装置分馏塔底外甩出来的一种粘稠油浆,这种催化裂化油浆含有大约百分零点一至零点八的微细金属颗粒和少量的胶质、沥青,在储运过程中还掺进一定比例的水分。微细金属颗粒的主要成份是硅酸铝(a12o3.sio2)、钙(ca)、铜(cu)、铁(fe)、镁(mg)、铅(pb)、镍(ni)、钒(v)、钠(na)等,这种催化裂化油浆稠环芳烃含量高,氢碳原子低,是生产针状焦、碳纤维、炭黑、石油芳烃增塑剂、橡胶较化剂、沥青改性剂、溶剂脱沥青强化剂、导热油、重型燃料油的理想原料,不过,这种催化裂化油浆在使用前,必须把催化裂化油浆中的微细金属颗粒、胶质、沥青、水等杂质脱除干净,才能使催化裂化油浆的特有性能发挥出来,否则就只能作为废油处理。为此,近几十年以来,为了更有效地使催化裂化油浆变废为宝,国内外各科研机构已研发出沉降助剂法、精密过滤反冲洗法、静电分离法、磁分离法、离心分离法、减压蒸馏和溶剂萃取法等多种催化裂化油浆脱除胶质、沥青、微细金属颗粒的方法,但是,目前除精密过滤反冲洗法、静电分离法还有少量应用外,其余的方法都因脱除效果受影响因素多、生产效率低、运行成本高等原因而无法广泛应用。

3.精密过滤反冲洗法是通过孔径很小的烧结网精密过滤器硬生生地把粒径大于过滤网孔径的金属颗粒拦截下来,当过滤网前后压差达到设定值上限时,通过使用不含有害杂质且价格较高的油品作为冲洗液反冲吹洗的办法把过滤网前的金属垢物吹落下来以降低压差,然后继续生产,这种方法虽能得到质量较好的催化裂化油浆,但这种方法工艺复杂、自动化程度要求高、投资大、过滤网维修更新费用高、生产成本高,这种方法不但生产效率低、而且还要耗用不含有害杂质且价格较高的油品作为冲洗液,这就不可避免地会产生较大比例的废油,这种方法很难满足大规模连续化、高效益的生产的需要。

4.静电分离法是将含有微细金属颗粒的催化裂化油浆液体流经电场作用下的填料床层时,微细金属颗粒在高压电场中被极化,并被吸附在填料上,从而使油浆得以净化,当填料层因吸附微细金属颗粒达到饱和后,采用不含有害杂质且价格较高的油品作为反冲洗液流经床层使填料得以再生,然后再进入下一轮的吸附操作,但静电分离法只能吸附粒径较小的金属颗粒,分离效果受影响因素较多,而且设备比较复杂、投资费用较高、耗电大、生产成本高,此外,这种方法同样要耗用不含有害杂质且价格较高的油品作为冲洗液,同样会产生较大比例的废油,因此,这种方法目前在国内很少应用。

技术实现要素:

5.本技术实施例所要解决的技术问题是提供一种催化裂化油浆杂质脱除方法以稳定高效的脱除催化裂化油浆中的杂质。

6.为了解决上述技术问题,本技术实施例提供一种催化裂化油浆杂质脱除方法,采用了如下所述的技术方案:

7.一种催化裂化油浆杂质脱除方法,该方法依次包括如下步骤:

8.将待处理的催化裂化油浆充分搅拌,以使得所述待处理的催化裂化油浆中的水分与催化裂化油浆充分混合;

9.将搅拌之后的催化裂化油浆加热至混药温度;

10.在所述混药温度下,将预制的药液与上述加热后的催化裂化油浆混合,得到催化裂化油浆药液混合物;

11.将所述催化裂化油浆药液混合物加热至反应温度,使得催化裂化油浆的固体杂质与预制药液的药物在反应温度下充分反应,以使催化裂化油浆中的固体杂质与药液中的药物反应并凝结固体杂质成为凝团杂质,得到催化裂化油浆凝团杂质混合物;

12.对所述催化裂化油浆凝团杂质混合物脱水,以脱除催化裂化油浆凝团杂质混合物中的水分并沉淀部分凝团杂质,得到含水率合格的催化裂化油浆凝团杂质混合物;

13.对所述催化裂化油浆凝团杂质混合物进行过滤,以滤除催化裂化油浆凝团杂质混合物中的凝团杂质并且得到质量合格的催化裂化油浆。

14.进一步的,所述将搅拌之后的催化裂化油浆加热至混药温度的步骤,具体依次包括如下步骤:

15.通过第一管壳式热交换加热,将催化裂化油浆加热至第一温度区间;

16.如果催化裂化油浆温度低于第一温度区间中的第一温度预设值,通过电加热器对催化裂化油浆进行加热,直到将催化裂化油浆加热至最大混药温度,并且关停电加热器。

17.进一步的,所述将所述催化裂化油浆药液混合物加热至反应温度,使得催化裂化油浆的固体杂质与预制药液的药物在反应温度下充分反应,并凝结固体杂质成为凝团杂质,得到催化裂化油浆凝团杂质混合物的步骤,具体依次包括如下步骤:

18.通过管壳式热交换器加热,将催化裂化油浆药液混合物加热至第二温度区间;

19.如果催化裂化油浆药液混合物温度低于第二温度区间中的第二温度预设值,通过电加热导热油炉加热器对催化裂化油浆药液混合物进行加热,直到将催化裂化油浆药液混合物加热至最大反应温度,并且关停电加热。

20.进一步的,所述在所述混药温度下,将预制的药液与上述加热后的催化裂化油浆混合,得到催化裂化油浆药液混合物的步骤中所述药液的预制方法,具体包括如下步骤:

21.制备药液,所述药液包括水和药物,所述药物包括分散药物、破乳药物、渗透药物、絮凝药物、螯合药物和稳定药物,所述药物在药液中的浓度为百分之一至百分之六十;

22.将所述药液加压到0.5至5.01兆帕;

23.将所述药液加热到混药温度。

24.进一步的,所述在所述混药温度下,将预制的药液与上述加热后的催化裂化油浆混合,得到催化裂化油浆药液混合物的步骤,具体依次包括如下步骤:

25.通过管路将在混药温度下预制好的药液转运至催化裂化油浆的流道中部;

26.向催化裂化油浆流动的相反方向喷射药液,使得药液与催化裂化油浆充分混合,并得到催化裂化油浆药液混合物。

27.进一步的,所述对所述催化裂化油浆凝团杂质混合物脱水,以脱除催化裂化油浆

凝团杂质混合物中的水分并沉淀部分凝团杂质,得到含水率合格的催化裂化油浆凝团杂质混合物的步骤,具体依次包括如下步骤:

28.将所述催化裂化油浆凝团杂质混合物输入到闪蒸罐中进行初步脱水,在闪蒸罐中蒸发水分并沉淀出部分凝团杂质,然后再把剩余的催化裂化油浆凝团杂质混合物输入到真空塔中进行深度脱水;

29.在真空塔中通过热介质对催化裂化油浆凝团杂质混合物进行加热,蒸发水分并沉淀部分凝团杂质;

30.输出对所述催化裂化油浆凝团杂质混合物脱水后获得含水率合格的催化裂化油浆凝团杂质混合物。

31.进一步的,所述将待处理的催化裂化油浆充分搅拌,以使得所述待处理的催化裂化油浆中的水分与催化裂化油浆充分混合的步骤,具体包括如下步骤:

32.在常压环境下将催化裂化油浆加热到60至85摄氏度;

33.通过机械搅拌或液流搅拌将催化裂化油浆中的水分搅拌分散,以充分混合催化裂化油浆和催化裂化油浆中的水分。

34.进一步的,所述对所述催化裂化油浆凝团杂质混合物进行过滤,以滤除催化裂化油浆凝团杂质混合物中的凝团杂质并且得到质量合格的催化裂化油浆的步骤,具体包括如下步骤:

35.以0.01至1.5兆帕的压力向一级板框压力式过滤机或密闭式硅藻土过滤机输入所述催化裂化油浆凝团杂质混合物,以过滤出催化裂化油浆中大部分的凝团杂质,并且输出比较纯净的催化裂化油浆凝团杂质混合物至中间罐,之后,再以0.01至1.5兆帕的压力把所述中间罐里的催化裂化油浆凝团杂质混合物输入到二级板框压力式过滤机或密闭式硅藻土过滤机进行二级过滤,以彻底过滤出催化裂化油浆中的凝团杂质,最后输出质量合格的催化裂化油浆。

36.进一步的,在所述以0.01至1.5兆帕的压力向一、二级板框压力式过滤机或密闭式硅藻土过滤机输入所述催化裂化油浆凝团杂质混合物,以过滤出凝团杂质,并且输出质量合格的催化裂化油浆步骤之后,该方法还包括如下步骤:

37.通过热氮气沿所述催化裂化油浆凝团杂质混合物流动的方向吹扫任意一级板框压力式过滤机或密闭式硅藻土过滤机,以清除板框压力式过滤机或密闭式硅藻土过滤机上积攒的凝团杂质所携带的少量催化裂化油浆,带有少量催化裂化油浆的所述氮气通过所述油气输出管道输出至配套的回收系统。

38.为解决上述问题,本技术还公开了一种催化裂化油浆杂质脱除装置。

39.一种催化裂化油浆杂质脱除装置,所述催化裂化油浆杂质脱除装置应用了如权利要求1至9任意一项所述的一种催化裂化油浆杂质脱除方法。

40.与现有技术相比,本技术实施例提供的一种催化裂化油浆杂质脱除方法和装置主要有以下有益效果:通过预先搅拌待加工的催化裂化油浆,使得催化裂化油浆中的水分与催化裂化油浆充分混合,之后将催化裂化油浆加热到混药温度,并且在混药温度下与预制的药液混合,以充分将催化裂化油浆和药液混合,之后再对混合了药液的催化裂化油浆进行加热,并且在反应温度下,促使催化裂化油浆的固体杂质与药液的药物反应以凝结固体杂质成为凝团杂质,之后通过脱水脱除出催化裂化油浆凝团杂质混合物中的水分并沉淀部

分凝团杂质,最后通过过滤滤除催化裂化油浆凝团杂质混合物中的凝团杂质得到质量合格的催化裂化油浆,该催化裂化油浆杂质脱除方法和装置提供的方案,在水分与催化裂化油浆充分混合的环境下进行杂质的凝结,之后再进行水分的脱除,以及凝团杂质的过滤,总体上反应环境稳定高效。

附图说明

41.为了更清楚地说明本技术的方案,下面将对实施例描述中所需要使用的附图作一个简单介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

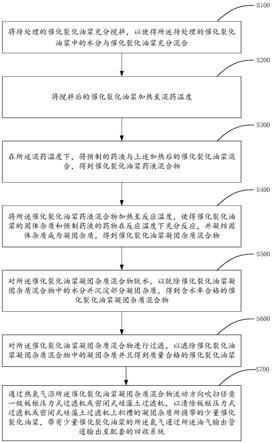

42.图1为本发明一个实施例中的催化裂化油浆杂质脱除方法的流程图;

43.图2为图1中步骤s200的流程图;

44.图3为图1中步骤s400的流程图;

45.图4为图1中步骤s300中药液制备的流程图;

46.图5为图1中步骤s300的流程图;

47.图6为图1中步骤s500的流程图;

48.图7为图1中步骤s100的流程图。

具体实施方式

49.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术技术领域的技术人员通常理解的含义相同;本文中在申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。本技术的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。

50.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

51.为了使本技术领域的人员更好地理解本技术方案,下面将结合附图,对本技术实施例中的技术方案进行清楚、完整地描述。

52.一种催化裂化油浆杂质脱除方法,该方法包括:

53.步骤s100,将待处理的催化裂化油浆充分搅拌,以使得所述待处理的催化裂化油浆中的水分与催化裂化油浆充分混合。

54.具体通过液流搅拌器和/或机械搅拌器在储液罐中进行搅拌,以打散聚集的水分,将水分分散并且与催化裂化油浆充分混合,在之后的反应过程当中,因为水分与催化裂化油浆充分的混合,不会因为水的比热容较大,在局部位置形成温度洼地,在水分蒸发的时候,也不会因为局部水分的蒸发带走大量热量,造成温度分布不均匀的情况,如此能够调节催化裂化油浆各个部分的温度情况,有利于杂质的凝结反应在一个理想的温度之下进行。储液罐为常压金属罐或塑料罐,并且在分散性搅拌之前,还可选的将催化裂化油浆的温度

提升到60到85摄氏度之后再进行搅拌,以提升催化裂化油浆的流动性增强催化裂化油浆和水分的混合效果。

55.步骤s200,将搅拌之后的催化裂化油浆加热至混药温度。

56.通过对催化裂化油浆的加热,使得催化裂化油浆达到混药温度,混药温度是适宜催化裂化油浆与预制的药液混合以获得催化裂化油浆药液混合物的温度,在该温度下,催化裂化油浆的流动性好,容易与药液混合。

57.步骤s300,在所述混药温度下,将预制的药液与上述加热后的催化裂化油浆混合,得到催化裂化油浆药液混合物;

58.在混药的过程当中,药液的温度应当与催化裂化油浆的温度相适应以便于药液的混合。在一个实施例当中混药温度为一个区间设置为90摄氏度至98摄氏度,首先在混药温度下,药液和催化裂化油浆的流动性都较好,并且在该温度下,药液不会蒸发,同时不会热分解,反应速度比较慢,避免提前反应,如此保证混药的效果

59.步骤s400,将所述催化裂化油浆药液混合物加热至反应温度,使得催化裂化油浆的固体杂质和预制药液的药物在反应温度下充分反应,并凝结固体杂质成为凝团杂质,得到催化裂化油浆凝团杂质混合物。

60.通过二次加热,使得催化裂化油浆和药液的温度达到反应温度,在反应温度下实现反应,以凝结杂质,该方案通过混药前后的两段加热,提升混药和反应的效率由此,杂质凝结的效率更高。管壳式热交换的环境下催化裂化油浆周围的压强为1至1.6兆帕。其中工艺步骤s400得到的催化裂化油浆杂质混合物包括催化裂化油浆、经过反应产生为凝团的杂质,以及水分。

61.步骤s500,对所述催化裂化油浆凝团杂质混合物脱水,以脱除催化裂化油浆凝团杂质混合物中的水分并沉淀部分凝团杂质,得到含水率合格的催化裂化油浆凝团杂质混合物。

62.通过脱水脱除水分以及沉淀部分凝团杂质,使得含水率符合下游生产装置对净化催化裂化油浆的质量要求,而无需在之前的步骤当中进行脱水,脱水的效率高,并且杜绝了反复脱水。其中工艺步骤s600得到的催化裂化油浆凝团杂质混合物,包括了催化裂化油浆,以及剩余部分凝团杂质。

63.步骤s600,对所述催化裂化油浆凝团杂质混合物进行过滤,以滤除催化裂化油浆凝团杂质混合物中的凝团杂质并且得到质量合格的催化裂化油浆。

64.通过预先搅拌待加工的催化裂化油浆,使得催化裂化油浆中的水分与催化裂化油浆充分混合,之后将催化裂化油浆加热到混药温度,并且在混药温度下与预制的药液混合,以充分将催化裂化油浆和药液混合,之后再对混合了药液的催化裂化油浆进行加热,并且在反应温度下,促使催化裂化油浆的固体杂质和预制药液的药物反应以凝结固体杂质成为凝团杂质,得到催化裂化油浆凝团杂质混合物,之后通过脱水脱除出催化裂化油浆凝团杂质混合物中的水分并在闪蒸罐和真空塔底部沉淀出部分凝团杂质,最后通过过滤滤除催化裂化油浆凝团杂质混合物中的凝团杂质得到质量合格的催化裂化油浆,该方案,在水分与催化裂化油浆充分混合的环境下进行杂质的凝结,之后再进行水分的脱除,以及凝团杂质的过滤,该方案的反应环境稳定高效。

65.进一步的,所述步骤s200,将搅拌之后的催化裂化油浆加热至混药温度,具体包

括:

66.步骤s201,通过管壳式热交换器加热,将催化裂化油浆加热至第一温度区间;

67.具体的,在一种实施例当中,催化裂化油浆首先在第一管壳式热交换器当中进行热交换加热,在温度提升到第一温度区间之后,加热后的催化裂化油浆被转运到电加热器当中。在对催化裂化油浆的加热过程当中,通过管壳式的热交换方式,能够迅速高效的对催化裂化油浆的温度进行调整,但是管壳式热交换器对温度的控制精度比较低,无法精确的对催化裂化油浆的温度实现精确控制,在此基础之上电加热器虽然能耗高,加热效率也不及管壳式热交换器,但是这种加热方式能够对催化裂化油浆的温度实现精确的控制。混药温度为一个温度区间,在加热的过程当中,因为第一管壳式热交换器的加热精度有限,为了防止加热过度,超过混药温度,造成药液的挥发以及热分解,将第一管壳式热交换器加热的目标温度区间设置为第一温度区间,其中第一温度区间的最小值,为混药温度对应温度区间的最小值,第一温度区间的最大值小于混药温度对应温度区间的最大值,如此保证管壳式热交换器能够将催化裂化油浆的温度控制在适宜混药的温度区间内。在一种实施例当中,混药温度设置为90摄氏度到98摄氏度,而第一温度区间设置为90摄氏度到95摄氏度。

68.具体的,在本实施例中,催化裂化油浆药液混合物流经管壳式热交换器换热管两边的流体单边受热厚度设置为10毫米,因此,管壳式热交换器能够通过温度控制阀迅速高效的对催化裂化油浆的温度进行调整。

69.步骤s202,如果催化裂化油浆温度低于第一温度区间中的第一温度预设值,通过电加热器对催化裂化油浆进行加热,直到将催化裂化油浆加热至最大混药温度,并且关停电加热器。

70.具体的,由于催化裂化油浆里存在有水分,水分比热容较大,导致催化裂化油浆的加热温度存在波动,通过第一管壳式热交换器加热,可能存在温度不足的问题。电加热器加热精度高,将催化裂化油浆的加热限制在最大混药温度内,所以电加热器的目标温度区间的上限能够设置为最大混药温度。当催化裂化油浆的温度低于第一预设温度时启用电加热器对催化裂化油浆进行补充加热,电加热器在第一温度区间中的第一温度预设值下开始工作,将催化裂化油浆加热至最大混药温度,其中第一管壳式热交换器的换热效率更高,更加节能,适合将催化裂化油浆的温度提升到一个区间上,在此基础之上,电加热器的温度调节更为精确,更灵敏,能够将催化裂化油浆的精度调整到最大混药温度。其中,第一管壳式热交换器能够快速有效的将催化裂化油浆从一个较低的温度,加热到设定的第一温度区间,在第一温度区间内设定第一温度预设值,当催化裂化油浆的温度达不到第一阀值时启动电加热器,精确的将催化裂化油浆的温度调整到混药温度。一种实施例中,在0.1兆帕到1.6兆帕的环境压力下,第一管壳式热交换器的进料温度为60摄氏度到85摄氏度,第一温度区间为90摄氏度到95摄氏度,最大混药温度设定为98摄氏度,在此温度下,催化裂化油浆能够与药液充分混合,并且药液不会因为达到沸点而蒸发。在本实施例当中,设置第一温度预设值为90摄氏度,当催化裂化油浆的温度低于90摄氏度时,说明催化裂化油浆处于混药温度以外,此时启动电加热器对催化裂化油浆进行补充加热,使得催化裂化油浆的温度控制在混药温度的范围内。

71.进一步的,所述步骤s400,将所述催化裂化油浆药液混合物加热至反应温度,使得催化裂化油浆的固体杂质与预制药液的药物在反应温度下充分反应,并凝结固体杂质成为

凝团杂质,得到催化裂化油浆凝团杂质混合物,具体包括:

72.步骤s401,通过管壳式热交换器加热,将催化裂化油浆药液混合物加热至第二温度区间;

73.具体的,在一种实施例当中,催化裂化油浆药液混合物首先在第二管壳式热交换器当中提升到第二温度区间之后催化裂化油浆药液混合物被转运到电加热导热油炉加热器当中,与第一管壳式热交换器同理,反应温度为一个区间,因为第二管壳式热交换器的加热精度有限,第二温度区间的最大值设置为低于最大反应温度。

74.步骤s402,如果催化裂化油浆药液混合物的温度低于第二温度区间中的第二温度预设值,通过电加热导热油炉加热器对催化裂化油浆药液混合物进行加热,直到将催化裂化油浆药液混合物加热至最大反应温度,并且关停电加热导热油炉加热。

75.具体的,电加热导热油炉加热器在第二温度区间中的第二温度预设值下开始工作,将催化裂化油浆药液混合物加热至反应温度,其中第二管壳式热交换器的换热效率更高,更加节能,适合将催化裂化油浆药液混合物的温度提升到一个区间上,在此基础之上,电加热导热油炉加热器的温度调节更为精确,能够将催化裂化油浆药液混合物的温度精确调整到最大反应温度。在一种实施例当中,在0.1兆帕到1.6兆帕的环境压力下,第二温度区间为110摄氏度到200摄氏度,第二温度预设值设定为110摄氏度,最大反应温度设定为200摄氏度,在此温度下,药液的活性以及催化裂化油浆的分散性、渗透性都较好,且催化裂化油浆固体杂质与药物反应所生成的凝团杂质不会因为高温而发生热分解,使得催化裂化油浆固体杂质能够在最佳状态下与药液的药物充分反应,反应后生成的凝团杂质也不易再分解。与第二预设反应温度同理,在本实施例中第二温度预设值,控制在110摄氏度,当催化裂化油浆的温度低于110摄氏度时,说明催化裂化油浆温度已经低于适宜反应的温度了,此时通过电加热导热油炉加热器对催化裂化油浆进行加热,直到催化裂化油浆的温度达到了200摄氏度的反应温度上限。

76.进一步的,所述步骤s300,在所述混药温度下,将预制的药液与上述加热后的催化裂化油浆混合,得到催化裂化油浆药液混合物中所述药液的预制方法,具体包括:

77.步骤s301,制备药液,所述药液包括水和药物,所述药物包括分散药物、破乳药物、渗透药物、絮凝药物、螯合药物和稳定药物,所述药物在药液中的浓度为百分之一至百分之六十。

78.步骤s302,将所述药液加压到0.5至5.01兆帕。

79.具体的,通过容积泵对完成了配制的药液进行加压,使其在混药的过程中顺利与催化裂化油浆实现混合。

80.步骤s303:将所述药液加热到混药温度。

81.具体的,将加压后的药液加热到混药温度,因为药液流动性远强于催化裂化油浆,并且药液的量也相对较小,所以可以通过现有的多种形式进行温度调整,之后将混药温度下的药液与催化裂化油浆混合,其中药液的浓度为百分之一至百分之六十。并且药液被加压到0.5到5.0兆帕。

82.步骤s304,通过管路将药液转运至催化裂化油浆的流道中部;

83.在一种实施例当中,设置催化裂化油浆管道和药液管道,所述药液管道设置在催化裂化油浆管道的中心,通过药液管道将药液转运到催化裂化油浆管道的中心,如此药液

即可在催化裂化油浆的流道中心进行喷洒,与催化裂化油浆混合。

84.步骤s305,向催化裂化油浆流动的相反方向喷射药液,使得药液与催化裂化油浆充分混合,并得到催化裂化油浆药液混合物。

85.具体的,在一种实施例当中,通过液流切割混合器,以液流切割的形式将药液喷洒到催化裂化油浆当中,完成与催化裂化油浆的混合。该方案能够充分将药液与催化裂化油浆混合,以提升药液的混合效率。在一种实施例当中,药液转运到药液管道中通过均匀分散在药液管道上的喷射口喷洒到催化裂化油浆管道中,与催化裂化油浆混合,其中的在喷射口位置的限制之下,药液的喷洒方向与催化裂化油浆的流动方向相反,如此进一步的保证药液与催化裂化油浆充分混合,保证催化裂化油浆与药液混合的效率。在一种实施例中,药液液流的喷洒方向与焦油的流动方向的夹角为25度到75度,用于混药的混药管道的长度范围在100毫米到500毫米,并且开设有200个到2000个孔,用于喷洒药液。

86.进一步的,步骤s500对所述催化裂化油浆凝团杂质混合物脱水,以脱除催化裂化油浆凝团杂质混合物中的水分并沉淀部分凝团杂质,得到含水率合格的催化裂化油浆凝团杂质混合物,具体包括:

87.步骤s501,将所述催化裂化油浆凝团杂质混合物输入到闪蒸罐中进行初步脱水,在闪蒸罐中蒸发水分并沉淀出部分凝团杂质,然后再把剩余的催化裂化油浆凝团杂质混合物输入到真空塔中进行深度脱水。

88.具体的,催化裂化油浆的固体杂质通过与药液的药物反应凝结固体杂质成为凝团杂质,得到催化裂化油浆凝团杂质混合物,之后转运到闪蒸罐中,在闪蒸罐中因催化裂化油浆凝团杂质混合物的压力突然降低而迅速沸腾汽化,而且,因水的沸点比催化裂化油浆的沸点低而率先从混合物中汽化出来,水汽从闪蒸罐顶部排出并送至回收系统,在闪蒸罐底沉淀出部分凝团杂质,之后再把剰下的催化裂化油浆凝团杂质混合物转运至真空塔。

89.步骤s502,在真空塔中通过热介质对催化裂化油浆凝团杂质混合物进行加热,蒸发水分并沉淀出部分凝团杂质。

90.通过热介质的加热,保证催化裂化油浆凝团杂质混合物中的水分能够蒸发。在一种实施例当中真空塔在-0.0915兆帕到-0.0036兆帕的环境压力下,将催化裂化油浆凝团杂质混合的温度维持在90摄氏度到135摄氏度下,进行水分的蒸发以及部分凝团杂质的沉淀。

91.步骤s503,输出对所述催化裂化油浆凝团杂质混合物脱水后获得含水率合格的催化裂化油浆凝团杂质混合物。

92.进一步的,所述步骤s100,将待处理的催化裂化油浆充分搅拌,以使得所述待处理的催化裂化油浆中的水分与催化裂化油浆充分混合,具体包括:

93.步骤s101,在常压环境下将催化裂化油浆加热至60至85摄氏度;

94.步骤s102,通过机械搅拌或液流搅拌将催化裂化油浆中的水分搅拌至分散,以充分混合催化裂化油浆和催化裂化油浆中的水分。

95.具体的,在加热条件下,催化裂化油浆的流动性好,有利于催化裂化油浆与水分的充分混合。

96.进一步的,所述步骤s600,对所述催化裂化油浆凝团杂质混合物进行过滤,以滤除催化裂化油浆凝团杂质混合物中的凝团杂质并且得到质量合格的催化裂化油浆,具体包括:

97.以0.01至1.5兆帕的压力向一级板框压力式过滤机或密闭式硅藻土过滤机输入所述催化裂化油浆凝团杂质混合物,以过滤出催化裂化油浆凝团杂质混合物中大部分的凝团杂质,并且输出比较纯净的催化裂化油浆凝团杂质混合物至中间罐,之后,再以0.01至1.5兆帕的压力把所述中间罐里的催化裂化油浆凝团杂质混合物输入到二级板框压力式过滤机或密闭式硅藻土过滤机进行二级过滤,以彻底过滤出催化裂化油浆凝团杂质混合物中的凝团杂质,最后输出质量合格的催化裂化油浆。

98.通过板框压力式过滤机或密闭式硅藻土过滤机过滤催化裂化油浆凝团杂质混合物能够较为彻底的过滤催化裂化油浆中的凝团杂质。

99.进一步的,在以0.01至1.5兆帕的压力向一、二级板框压力式过滤机或密闭式硅藻土过滤输入所述催化裂化油浆凝团杂质混合物,以过滤凝团杂质,并且输出质量合格的催化裂化油浆之后,该方法还包括:

100.步骤s700,通过热氮气沿所述催化裂化油浆凝团杂质混合物流动的方向吹扫任意一级板框压力式过滤机或密闭式硅藻土过滤机,以清除板框压力式过滤机或密闭式硅藻土过滤机上积攒的凝团杂质所携带的少量催化裂化油浆,带有少量催化裂化油浆的所述氮气通过所述油气输出管道输出至配套的回收系统。

101.具体的,在滤网或硅藻土滤饼前积攒了一定量的凝团杂质之后,板框压力式过滤机或密闭式硅藻土过滤机的进出口压差随之升高到设定值,需要停机或切换到备用过滤装置进行过滤机清渣处理,之后通过氮气吹扫管道在催化裂化油浆凝团杂质混合物流动方向上吹扫滤网或硅藻土滤饼,将滤网或硅藻土滤饼上的凝团杂质中所携带的少量油浆吹走,并通过设置油气管道进行收集,如此,防止在打开过滤机进行滤网或硅藻土滤饼清渣的时候,凝团杂质中遗留的油气与空气混合,并受到高温凝团杂质的引燃,造成燃烧或爆炸。该方案便于维护,提升过滤机构的安全性和工作效率。

102.为了解决上述技术问题,本技术实施例还提供一种催化裂化油浆杂质脱除装置,采用了如下所述的技术方案:

103.一种催化裂化油浆杂质脱除装置,应用了如上所述的一种催化裂化油浆杂质脱除方法。

104.该催化裂化油浆杂质脱除装置(图未示)包括分散搅拌机构、预热机构、混药机构、杂质凝结机构、脱水机构和过滤机构;

105.所述分散搅拌机构,用于将待处理的催化裂化油浆充分搅拌,以使得所述待处理的催化裂化油浆中的水分与催化裂化油浆充分混合;

106.所述预热机构,用于将搅拌之后的催化裂化油浆加热至混药温度进行混药;

107.所述混药机构,用于在所述混药温度下,将预制的药液与上述加热后的催化裂化油浆混合,得到催化裂化油浆药液混合物;

108.所述杂质凝结机构,用于将所述催化裂化油浆药液混合物加热至反应温度,使得催化裂化油浆的固体杂质和药液的药物在反应温度下充分反应,并凝结固体杂质成为凝团杂质,得到催化裂化油浆凝团杂质混合物。

109.所述脱水机构,用于对所述催化裂化油浆凝团杂质混合物脱水,以脱除催化裂化油浆凝团杂质混合物中的水分并沉淀部分凝团杂质,得到含水率合格的催化裂化油浆凝团杂质混合物;

110.所述过滤机构,用于对所述催化裂化油浆凝团杂质混合物进行过滤,以滤除催化裂化油浆凝团杂质混合物中的凝团杂质并且得到质量合格的催化裂化油浆。

111.具体的,通过分散搅拌机构预先搅拌待加工的催化裂化油浆,使得催化裂化油浆和水分充分混合,之后通过杂质凝结机构进行催化裂化油浆中的固体杂质和药液中的药物反应以凝结固体杂质成为凝团杂质,得到催化裂化油浆凝团杂质混合物,之后通过脱水机构脱除出催化裂化油浆凝团杂质混合物中的水分并在闪蒸罐底部和真空塔底部沉淀部分凝团杂质,最后通过过滤机构滤除催化裂化油浆凝团杂质混合物中的凝团杂质得到质量合格的催化裂化油浆,该方案,在水分与催化裂化油浆充分混合的环境下进行杂质的凝结,之后再进行水分的脱除,以及凝团杂质的过滤,该方案的反应环境稳定高效。

112.显然,以上所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,附图中给出了本技术的较佳实施例,但并不限制本技术的专利范围。本技术可以以许多不同的形式来实现,相反地,提供这些实施例的目的是使对本技术的公开内容的理解更加透彻全面。尽管参照前述实施例对本技术进行了详细的说明,对于本领域的技术人员来而言,其依然可以对前述各具体实施方式所记载的技术方案进行修改,或者对其中部分技术特征进行等效替换。凡是利用本技术说明书及附图内容所做的等效结构,直接或间接运用在其他相关的技术领域,均同理在本技术专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。