1.本发明涉及窑炉的技术领域,特别是指一种环保紧凑式钧瓷节能窑炉控制方法。

背景技术:

2.钧瓷,始于唐,盛于宋,有着中国五大名瓷之首的称号,为我国河南省禹州市的特产。其主要特征为瓷器的颜色复杂化,越来越受到现在社会的青睐,尤其近几年来钧瓷不断的作为国礼献身世界。钧瓷的烧制工艺主要有素烧和釉烧。前者是把经过成形后的精坯,不上釉先烧一次,温度在900℃~950℃,以增加坯体的强度和吸水性,利于上釉操作。而釉烧时温度一般在1280℃~1300℃。

3.古代宋钧官窑采用柴烧,新中国成立后恢复钧瓷生产时采用煤烧,1994年以后则普遍采用燃气烧。钧瓷烧成时由于温度、气氛以及气候等的影响,使烧成后的产品具有色彩斑斓、变化万千的窑变效果。钧瓷的关键在于瓷釉,瓷釉在进行釉烧后变彩决定着钧瓷的价值,但由于烧制过程极其复杂,难度极大,且钧瓷自然窑变的釉色无法控制,窑炉内的瓷器无法实现均匀受热,在烧制过程中有近70%产品因温度过高,受热不均匀而流釉过足、变形、开裂、脱釉、破釉等瑕疵而报废,因此在传统钧瓷制作工艺中存在大量不确定因素和不可控力造成钧瓷成品率低。

技术实现要素:

4.针对上述背景技术中的不足,本发明提出一种环保紧凑式钧瓷节能窑炉控制方法,解决了现有窑炉烧制钧瓷时热量分布不均匀且难以控制的技术问题。

5.本发明的技术方案是这样实现的:一种环保紧凑式钧瓷节能窑炉控制方法,包括容瓷室和燃烧室,容瓷室连接有废气排放管,燃烧室连接有燃料通入管,所述容瓷室的外壁为复合层,复合层由内而外依次为异形热管层、导热隔板层及加热层,异形热管层内设置有导热工质,燃烧室的顶部设置有与加热层连通的喷火口,穿过燃烧室设置有与容瓷室连通的还原性气体通入管,废气排放管与加热层连通,废气排放管与还原性气体通入管、燃料通入管通过换热器相连,经过换热器的废气排放管连接有过滤装置。还包括监测容瓷室内温度的温度传感器,温度传感器连接有单片机控制器,单片机控制器连接有显示温度传感器实时数据的显示器,所述燃料通入管、还原性气体通入管及废气排放管上均设置有电磁阀门,各个电磁阀门均与单片机控制器相连。所述单片机控制器内置有烧制不同素胚的目标温度区间和温度调控指令,当温度传感器监测到的数值超出目标温度区间时,温度调控指令自动启动且通过单片机控制控制各个电磁阀门改变开度,直至温度传感器监测到的数值再次进入目标温度区间。

6.进一步地,所述容瓷室设置在燃烧室的上方,燃烧室的上方设置有轨道,轨道上滑动设置有轨道车,轨道车包括与轨道滑动配合的底板,底板连接有密封容瓷室进出口的挡板,底板与下方的燃烧室顶层之间为缓冲腔,底板上开设有上下贯通的通气孔,还原性气体通入管与缓冲腔连通。

7.进一步地,所述容瓷室的顶部为弧形结构,废气排放管的进气端连接在弧形结构的中心位置,还原性气体通入管的出气端与废气排放管的进气端上下相对。

8.进一步地,所述底板上设置有置瓷台,置瓷台上放置素胚,所述通气孔围绕置瓷台密集布置,靠近置瓷台的通气孔的布置密度大于远离置瓷台的通气孔的布置密度。

9.进一步地,所述喷火口设置有若干个,若干个喷火口沿着加热层与燃烧室的连接处等间距分布。

10.进一步地,所述导热工质为还原水或导热油,所述导热隔板层为紫铜板。

11.进一步地,所述单片机控制器连接有控制各个电磁阀门开度及设定目标温度区间的人机交互单元,使用者通过人机交互单元输入目标温度区间及调节各个电磁阀门的开度。

12.所述人机交互单元为机械键盘或触摸屏或语音控制模块。

13.本发明与现有技术相比,有如下优点:

①

改变直接加热的方式,采用复合层进行加热,既能减少火焰对素胚的不良影响,同时又使加热更加均匀,整个容瓷室内的温度均匀,有效地提升了烧制效果;

②

考虑到在钧瓷烧制过程中,需要形成还原性气氛,因此在轨道车下设置缓冲腔,使得通入的烧制过程中所需要的还原性气体在此处缓冲,且由密集分气孔进入放置瓷器的空腔中,全方位、均匀地环绕瓷器,进一步提升钧瓷烧制效果,有效提高钧瓷的外观艺术性;

③

设置温度监控系统,可以根据不同素胚的烧制需求进行智能控制、定制化烧制,颠覆传统烧制方式,提升烧制质量;

④

充分利用了钧瓷烧制过程中产生的余热,提高燃料利用效率,节约了能源,并且在换热器中添加了过滤装置,更加方便进行净化处理;

⑤

利用废气余热的同时,降低了废气的排放温度,进而降低了废气的处理难度及成本。

附图说明

14.为了更清楚地说明本发明实施例,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

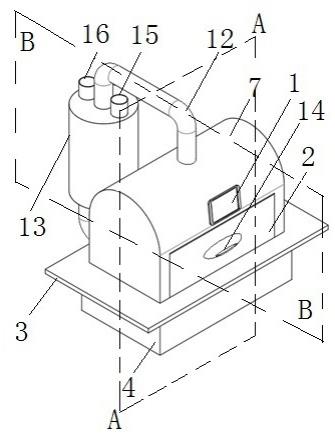

15.图1为本实用新型的立体图;图2为图1的正视图;图3为图1中轨道车的立体图;图4为图1中a

‑

a面的剖视图;图5为图4中d处的放大图;图6为图1中b

‑

b面的剖视图;图7为图1中轨道车的仰视图;图8为图3的剖视图;图中:显示器1,轨道车2,隔板3,燃烧室4,加热层5,异形热管层6,容瓷室7,素胚8,置瓷台9,轨道10,缓冲腔11,废气排放管12,换热器13,拉手14,还原性气体通入管15,燃料通入管16,通气孔17,喷火口18。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.窑炉是用耐火材料砌成的用以烧成制品的设备,是陶艺成型中的必备设施。人类上万年的陶瓷烧造历史,积累了丰富的造窑样式和经验。从原始社会的地上露天堆烧、挖坑筑烧到馒头状升焰圆窑、半倒焰马蹄形窑、半坡龙窑、鸭蛋形窑,再到现今的室内气窑、电窑,窑炉科技在不断改良发展中。一般用砖和石头砌成,根据需要可以制成大小各种的规格,能采用可燃气体、油或电来运转。电窑比使用可燃气体和油的窑更容易控制温度,但是一些陶工和雕塑家认为电窑的温度上升太快而影响质量。

18.实施例1,一种环保紧凑式钧瓷节能窑炉控制方法,如图1、图2、图4、图6所示,所述窑炉包括容瓷室7和燃烧室4,容瓷室7用于盛放素胚8,燃烧室4用于向容瓷室7加热。容瓷室7连接有废气排放管12,燃烧室4连接有燃料通入管16,燃料通入管16向燃烧室4通入氧气和燃料,燃料在燃烧室4内燃烧,进而将热量传递给容瓷室。所述容瓷室7的外壁为复合层,复合层由内而外依次为异形热管层6、导热隔板层20及加热层5,异形热管层6内设置有导热工质,到热工质可以使容瓷室7外壁的温度均匀一致。所述导热工质为还原水或导热油,所述导热隔板层20为紫铜板。

19.如图1、图8所示,所述燃烧室4的顶部设置有隔板3,隔板3上设置有与加热层5连通的喷火口18,所述喷火口18设置有若干个,若干个喷火口18沿着加热层5与燃烧室4的连接处等间距分布。燃烧室4内的热量通过喷火口18进入加热层5,加热层5外侧设置有保温层、内侧为紫铜板,加热层5中的热量可以通过紫铜板快速传递至异形热管层6,异形热管层6中的导热工质被均匀加热,然后热量辐射至素胚8。

20.穿过所述燃烧室4设置有与容瓷室7连通的还原性气体通入管15,废气排放管12与加热层5连通,废气排放管12与加热层5的连通口截面积远小于废气排放管12的截面积,使用过的还原性气体会随着加热层5的气体流动而自动排出,同时加热层5中的气体不会倒流至容瓷室7内部。废气排放管12与还原性气体通入管15、燃料通入管16通过换热器13相连,经过换热器13的废气排放管12连接有过滤装置,废气通过接交换后净化排出。废气排放管12在换热器13中从上向下排气,原性气体通入管15、燃料通入管16在换热器13中从上向下进气,原性气体通入管15和燃料通入管16围绕废气排放管12设置。

21.具体地,具体地,如图5所示,所述容瓷室7设置在燃烧室4的上方,燃烧室4的上方设置有轨道10,轨道10上滑动设置有轨道车2。如图3所示,轨道车2包括与轨道10滑动配合的底板21,底板21连接有密封容瓷室7进出口的挡板22,挡板22外侧设置有拉手14,轨道车2的设置提高了使用的安全性与可靠性,有效保证使用者的人身安全。所述容瓷室7的顶部为弧形结构,废气排放管12的进气端连接在弧形结构的中心位置,还原性气体通入管15的出气端与废气排放管12的进气端上下相对。

22.如图5所示,所述底板21与下方的燃烧室4顶层之间为缓冲腔11,底板21上开设有上下贯通的通气孔17,还原性气体通入管15与缓冲腔11连通。所述底板21上设置有置瓷台9,置瓷台9上放置素胚8,所述通气孔17围绕置瓷台9密集布置,靠近置瓷台9的通气孔17的布置密度大于远离置瓷台9的通气孔17的布置密度。

23.进一步地,还包括监测容瓷室7内温度的温度传感器,温度传感器连接有单片机控

制器,单片机控制器连接有显示温度传感器实时数据的显示器1,所述燃料通入管16、还原性气体通入管15及废气排放管12上均设置有电磁阀门,各个电磁阀门均与单片机控制器相连,通过单片机控制器可以调控各个电磁阀门的开度,进而调控温度至目标温度。所述单片机控制器内置有烧制不同素胚的目标温度区间和温度调控指令,当温度传感器监测到的数值超出目标温度区间时,温度调控指令自动启动且通过单片机控制控制各个电磁阀门改变开度,直至温度传感器监测到的数值再次进入目标温度区间。

24.本实施例的使用过程为:素胚8放在轨道车2的置瓷台9上,利用轨道10推拉台拉手14将轨道车2推入容磁室7中。燃料通入管16向燃烧室4内通入燃气和氧气进行燃烧,火焰通过喷火口18均匀的分布在加热层5,热量通过加热层5为异形热管层6中的工质进行加热,进而实现对素胚7的烧制。并且在烧制的进程中,还原性气体通过还原性气体通入管15进入容瓷室8中,为素胚7上釉色,反应后的尾气与燃烧过后的尾气通过废气排放管12进入换热器13中,有余热的尾气与接下来通入的天然气、氧气及还原性气体进行热交换,之后进入过滤装置过滤后排出,解决了净化高温废气技术难度高、成本高的问题。本装置利用异型热管技术、能量的回收利用和废气过滤拥有了了钧瓷的高成品率,节能环保等优点。本方案的具体实施方式主要利用钧瓷烧制装置的加热层和热管层达到布火均匀的目的。通过显示器1显示温度,单片机控制器来控制燃料通入管16、还原性气体通入管15、废气排放管12上电磁阀门的开度,进而控制气体流通速率,从而控制烧制过程的温度,使温度保持在所需要的范围,利用与显示器1相连接的温度传感器传输的数据,可以让操作者直观看到烧制过程中瓷器的温度。

25.实施例2,环保紧凑式钧瓷节能窑炉控制方法的控制方法,所述单片机控制器连接有控制各个电磁阀门开度及设定目标温度区间的人机交互单元,使用者通过人机交互单元输入目标温度区间及调节各个电磁阀门的开度,所述人机交互单元为机械键盘或触摸屏或语音控制模块。

26.本实施例的其他方法及结构与实施例1相同。

27.本发明未详尽之处均为本领域技术人员所公知的常规技术手段。

28.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。