1.本实用新型涉及节能环保领域,尤其涉及精密铸造铸件的余热回收系统。

背景技术:

2.在部分工业生产特别是铸造生产中,所生产的产品具有较高的温度;例如连续铸造生产线的铸造型壳经烧壳窑加热后注入熔化钢水,钢水的温度最高达到摄氏1600度左右,由于连续浇注生产,自然冷却时间长,热量散失到铸造车间,使作业环境恶劣,影响铸造作业效率;散失的热量造成大量的热量损失,浪费了能量资源,使生产成本增加。

技术实现要素:

3.本实用新型涉及隧道式铸件余热回收系统,该回收系统通过热回收系统将集热隧道内的热量吸走并由换热器转换为水温,升高的水温通过温水循环系统用于工厂采暖或员工洗浴,既有效的利用了浇注后铸件的余热,也避免铸件高温的露天冷却对生产环境产生影响;同时能够高效的回收和利用铸件凝固过程中散发出来的巨大热量。

4.本实用新型的技术方案如下:

5.隧道式铸件余热回收系统,包括一供浇注高温钢水完毕的热铸件通过的集热隧道和热回收系统;所述集热隧道内的热空气通过一集热管道与一换热器连通换热,流经所述换热器的热空气降温后通过回风管道返回集热隧道内循环加热。

6.其中,所述集热管道与集热隧道的连通位置位于集热隧道的中部;所述出风管道与集热隧道的连通位置位于集热隧道的进出两端。

7.其中,所述回风管道的出风末端分别设置有出风口,所述出风口对应集热隧道的宽度成扁平状。

8.其中,所述回风管道连接一集热风机出口;所述集热风机由一控制器控制启停。

9.其中,所述换热器为水冷式,包括底端的进水口和顶端的出水口;所述进水口连接有一进水管,所述进水管另一端与一冷水池相连,所述出水口连接有一出水管,所述出水管另一端与一温水池相连;所述冷水池与温水池可控连通。

10.其中,所述进水管上安装有一循环水泵;所述循环水泵由一控制器控制启停。

11.其中,所述集热隧道的底端贯穿设置有输送轨道,所述输送轨道上行走有载有热铸件的轨道输送车。

12.其中,所述集热隧道在入料口端设置有行程感应开关,所述行程感应开关与控制器电连接。

13.其中,所述集热隧道上端面设置至少一个可开闭的上盖。

14.其中,所述上盖通过一减速机电控开闭。

15.本实用新型具有如下有益效果:

16.1、本实用新型通过热回收系统将集热隧道内的热量吸走并由换热器转换为水温,升高的水温通过温水循环系统用于工厂采暖或员工洗浴,既有效的利用了浇注后铸件的余

热,也避免铸件高温的露天冷却对生产环境产生影响;同时能够高效的回收和利用铸件凝固过程中散发出来的巨大热量。

17.2、本实用新型通过换热器实现铸件热量的回收利用,并将换热后具有余温的空气循环至集热隧道内,反复加热,不仅加快了集热隧道内空气的温升速度,同时进一步提高了空气余热的利用率。

18.3、本实用新型回风管道的出风口与集热隧道的进出端面的夹角β为5~10

°

,此角度使出风口吹出的空气在集热隧道上部空间流动,避免回风直接吹向铸件。

19.6、本实用新型集热隧道在入料口端设置有行程感应开关,行程感应开关能识别轨道输送车进料,并将信息传递给控制器,控制器自动控制热回收系统工作,避免未生产时热回收系统持续工作,节约了能源,有效降低生产成本。

附图说明

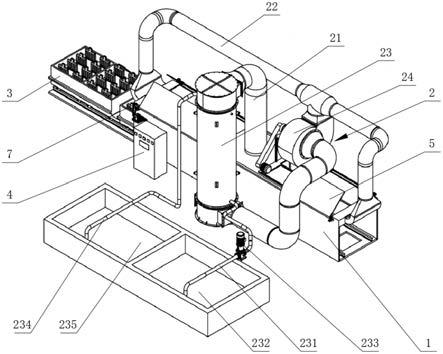

20.图1为本实用新型的隧道式铸件余热回收系统的结构示意图;

21.图2为本实用新型的隧道式铸件余热回收系统的控制流程图;

22.图3为本实用新型的隧道式铸件余热回收系统的结构侧视示意图。

23.图中附图标记表示为:

[0024]1‑

集热隧道、2

‑

热回收系统、21

‑

集热管道、211

‑

网罩、22

‑

回风管道、23

‑

换热器、231

‑

进水管、232

‑

冷水池、233

‑

循环水泵、234

‑

出水管、235

‑

温水池、24

‑ꢀ

集热风机、3

‑

轨道输送车、4

‑

控制器、5

‑

上盖、6

‑

减速机、7

‑

行程感应开关。

具体实施方式

[0025]

下面结合附图和具体实施例来对本实用新型进行详细的说明。

[0026]

参见图1至3,隧道式铸件余热回收系统,包括可开启式集热隧道1和设置于集热隧道1上的热回收系统2,所述集热隧道1可选用板式框架结构,内部填充耐高温硅酸铝保温隔热,外部采用轻钢彩板进行装饰,不仅美观而且具有较高的强度;所述集热隧道1的底端贯穿设置有输送轨道,所述输送轨道上行走有轨道输送车3,所述集热隧道1的一侧设置有控制热回收系统2的控制器4;所述热回收系统2包括与集热隧道1中部上盖连通的集热管道21、连接于集热隧道1两端的回风管道22、设置于集热管道21和回风管道22之间的换热器23,所述集热管道21和出风管道22之间设置有一集热风机24,回风管道22的出风口连接集热隧道1的两端,热空气在集热风机24的吸引下,经过集热管道21 进入换热器23与冷水系统进行热交换,降温后的空气经过集热风机24的出口连接回风管道返回集热隧道内;流经集热管道的空气和返回集热隧道的空气为循环空气,从两端返回的目的是放止热量溢出,所述集热隧道1的长度由生产线工作时间和铸件降温的时间而定。

[0027]

进一步的,所述出风管道22的出风口与所述集热隧道1的进出端面的夹角β为5~10

°

,此角度使出风口吹出的冷风能往集热隧道1内部流动,有效避免冷风向外流出,减少能源浪费。

[0028]

进一步的,所述换热器23为水冷式,包括底端的进水口和顶端的出水口;所述进水口连接有一进水管231,所述进水管231另一端与一冷水池232相连,所述出水口连接有一出水管234,所述出水管234另一端与一温水池235相连;所述冷水池232与温水池235可控连

通。所述进水管231上安装有一循环水泵 233;所述循环水泵233由一控制器4控制启停。通过循环水泵233使水流从换热器23底端往顶端流动并带走热量,能持续回收集热隧道1内铸件的热量;回收的温水可用于冬季循环供热采暖、洗浴、温室种植等用途,通过温水的二次利用,实现了热量的回收利用,有效降低生产成本。

[0029]

进一步的,所述集热隧道1上靠近两端部分别设置有一可开启上盖5,所述上盖5通过一减速机6驱动转动,所述减速机6由操作人员手动控制启停,在设备或铸件异常时,可让高温热量从上盖5排放。

[0030]

进一步的,集热风机24位于集热隧道1的上端,因集热风机24重量较重,对集热隧道1的整体结构强度有较高要求;因此集热隧道1在所述两上盖5之间设置有环抱集热隧道1的支撑板,所述集热风机24固定于所述支撑板上端,支撑板使集热风机24固定更加稳固可靠。

[0031]

进一步的,所述集热隧道1在入料口端设置有行程感应开关7,优选对射式感应开关,所述行程感应开关7与控制器4电连接;当轨道输送车3进入集热隧道1内时,行程感应开关7识别入料信息并将信号传递给控制器4,控制器4 控制热回收系统2及时开启工作,不仅保证装置及时运转,而且避免未生产时热回收系统2持续工作,节约了能源,有效降低生产成本。

[0032]

进一步的,所述集热隧道1的内壁设置有保温层,保温层优选使用耐高温硅酸铝保温卷毡,能有效隔绝热量散失。

[0033]

进一步的,所述换热器23可以是温水换热器,也可是空气换热器,换热后的的空气新风可用于铸造型壳加热干燥的前端工序。

[0034]

进一步的,集热隧道1的长度可根据生产需要和铸件降温时间设定,除集热风机24所在区域外,其余的部分均可设置可开启上盖5,开启上盖5可以电动开启,亦可以设计成人工开启。

[0035]

本实用新型的工作原理:

[0036]

轨道输送车3在经过集热隧道1入口端时,行程感应开关7识别到入料信息并将信号传递给控制器4,控制器4控制热回收系统2开始工作;然后集热风机24启动工作并将集热隧道1内的热风抽至换热器23,在热风从换热器23的顶端往底端流动的同时,冷水池232的冷水由循环水泵233抽至换热器23并由下往上流动,冷水在换热器23内与热风完成热传递,使热风的温度降低;降温后的气体最后从出风管道22排至集热隧道1的前后两端,从其前后两端进入,再次利用降温后的气体余温,增加热量回收效率,同时使集热隧道1两端形成风帘,将热风封闭于集热隧道1内;流经换热器23的热水排入至温水池235,并作进一步的回收利用。

[0037]

当集热隧道1内的温度过高时,控制器4控制集热风机24将上盖5打开,使集热隧道1内的高温气体及时排出。

[0038]

当发现产品异常时,通过控制器4关闭集热风机24和循环水泵233,同时控制器4自动控制上盖5打开,让高温热量从上盖5排放。

[0039]

以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。